(5) СПОСОБ СОЕДИНЕНИЯ ВЫВОДОВ ОБМОТКИ ЯКОРЯ МИКРОМАИШНЫ С ПЛАСТИНАМИ КОЛЛЕКТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения вывода обмотки якоря с пластинами коллектора | 1978 |

|

SU672690A1 |

| Устройство для присоединения обмотки якоря к коллектору | 1983 |

|

SU1145395A1 |

| Устройство для соединения обмотки якоря с коллектором | 1990 |

|

SU1721679A1 |

| Устройство для присоединения обмотки якоря к коллекторным пластинам | 1973 |

|

SU598492A1 |

| СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ ЗАМЫКАНИЯ МЕЖДУ УРАВНИТЕЛЯМИ ПЕРВОГО РОДА ПРОСТОЙ ПЕТЛЕВОЙ ОБМОТКИ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2456626C1 |

| Способ изготовления коллектора с ленточными петушками | 1985 |

|

SU1292085A1 |

| Якорь электрической машины | 1986 |

|

SU1436159A1 |

| Способ соединения обмотки якоря электрической машины с коллектором | 1986 |

|

SU1365206A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ВИТКОВЫХ ЗАМЫКАНИЙ В ОБМОТКЕ ВРАЩАЮЩЕГОСЯ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С УРАВНИТЕЛЬНЫМИ СОЕДИНЕНИЯМИ | 2012 |

|

RU2523730C2 |

| Станок для намотки коллекторных элек-ТРичЕСКиХ МАшиН | 1978 |

|

SU817886A1 |

Изобретение OTIHOCHTCH к электромашиностроению, в частности к способам соединения проводников с пластинами коллектора, и может быть исполь эовано для создания экономичного и надежного соединения выводов обмотки якоря микромашины с пластинами коллектора, например Малоинерционного тахогенератора.

Известен способ соединения якорной обмотки с коллектором посредством контактной сварки петушка коллекторной пластины с предварительно соединенными между собой проводниками Cl3«

Наиболее близким к предлагаемому является способ соединения выводов обмотк;и якоря с пластинами коллектора посредством зачеканивания 2.

Однайо способ соединения выводов обмоток, включакиций пайку вывода после укладки его в паз, приводит к повышенному нагреву материала коллекторных пластин в зоне рабочей поверхности и его рекристаллизации, что способствует быстрому износу ттластин в условиях эксплуатации. Наличие паяных электрических соединений обмотки якоря с коллектором снижает эксплуатационную надежность электрической машины, так как в тяжелых Ъежимах

работы возможны их распайка и выход машины из строя.

По известному способу соединения якорной обмотки с коллектором посредством контактной сварки проводники Обмотки перед укладкой их в шлиц петушка коллекторной пластины механически и электрически соединяются между собой. После укладки проводников в

10 шлиц необходимо приложить давление, чтобы обеспечить надежное соединение их с петушками. Это давление вызывает деформацию коллекторных пластин. Кроме того, для этого спососба харак15терна необходимость обеспечения предварительного электрического соединения проводника с петушком коллекторной пластины.

Для осуществления известного 2.3

20 способа необходим стержень с острыми гранями, выполненный с размером, имеющими высокую точность для обеспечения надежного контакта без нарушения материала провода при эачеканивании,

25 что препятствует использованию это-i го способа обмоток якорей микромашин проводов с диаметром 0,1 мм и менее. Дпя зачеканивания согласно этому способу необходимо приложение довольно

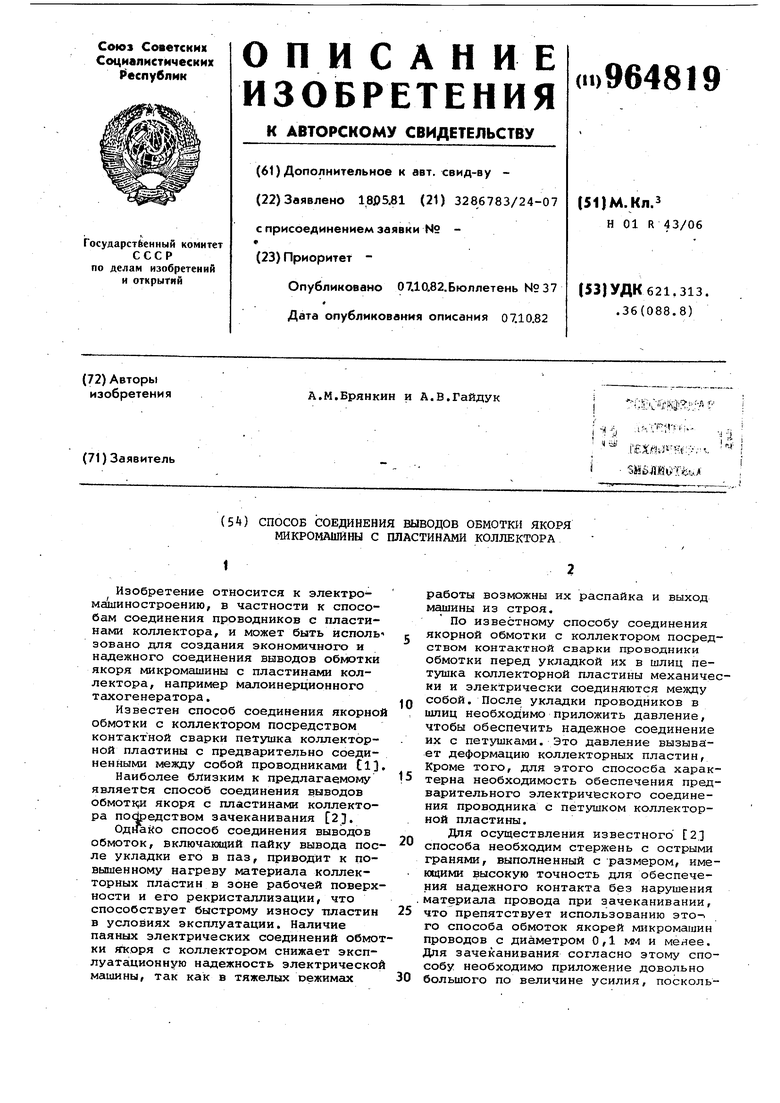

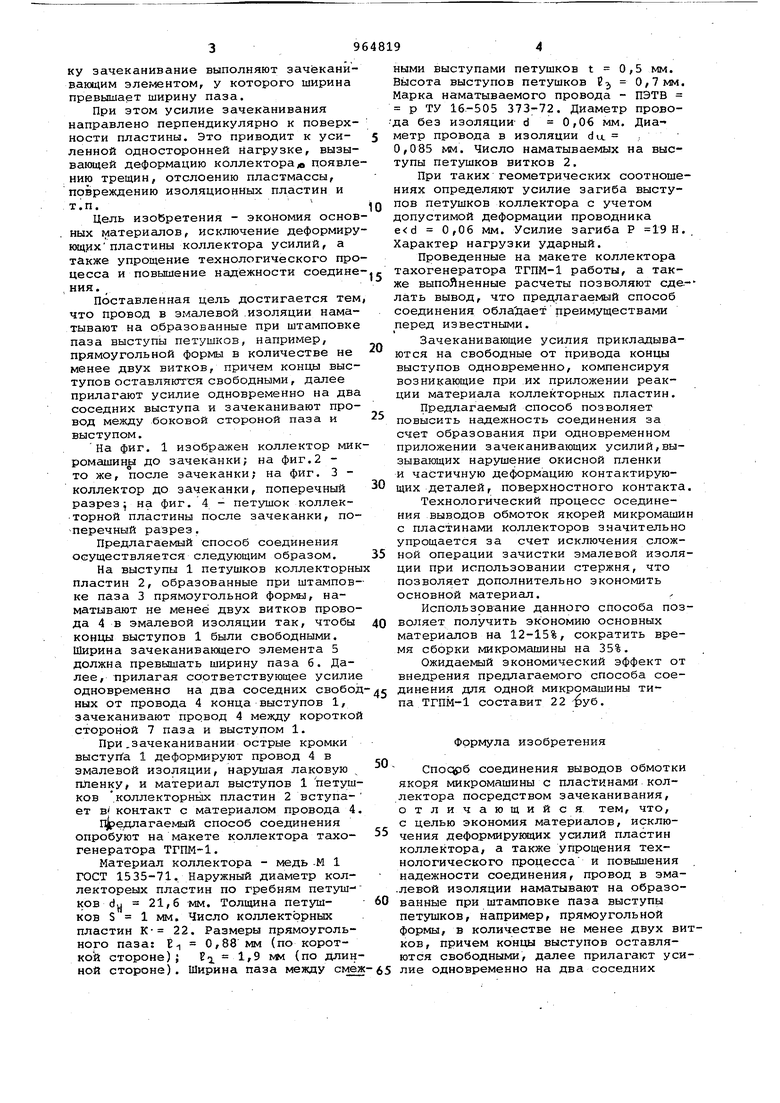

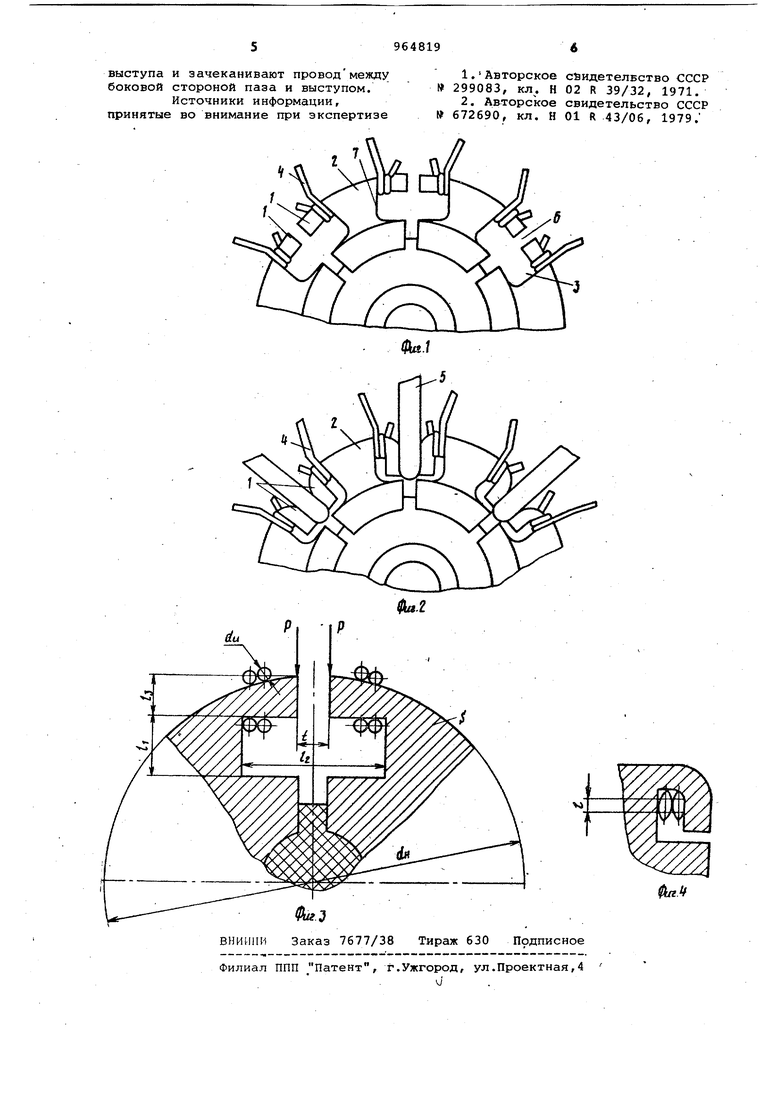

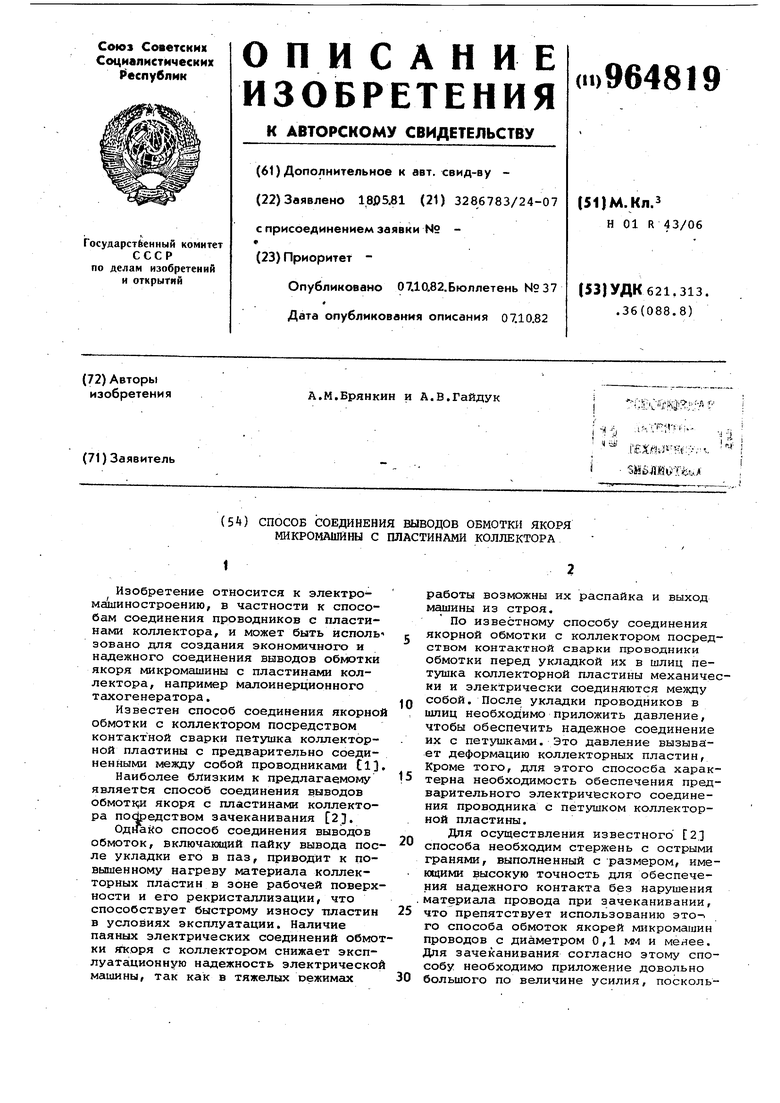

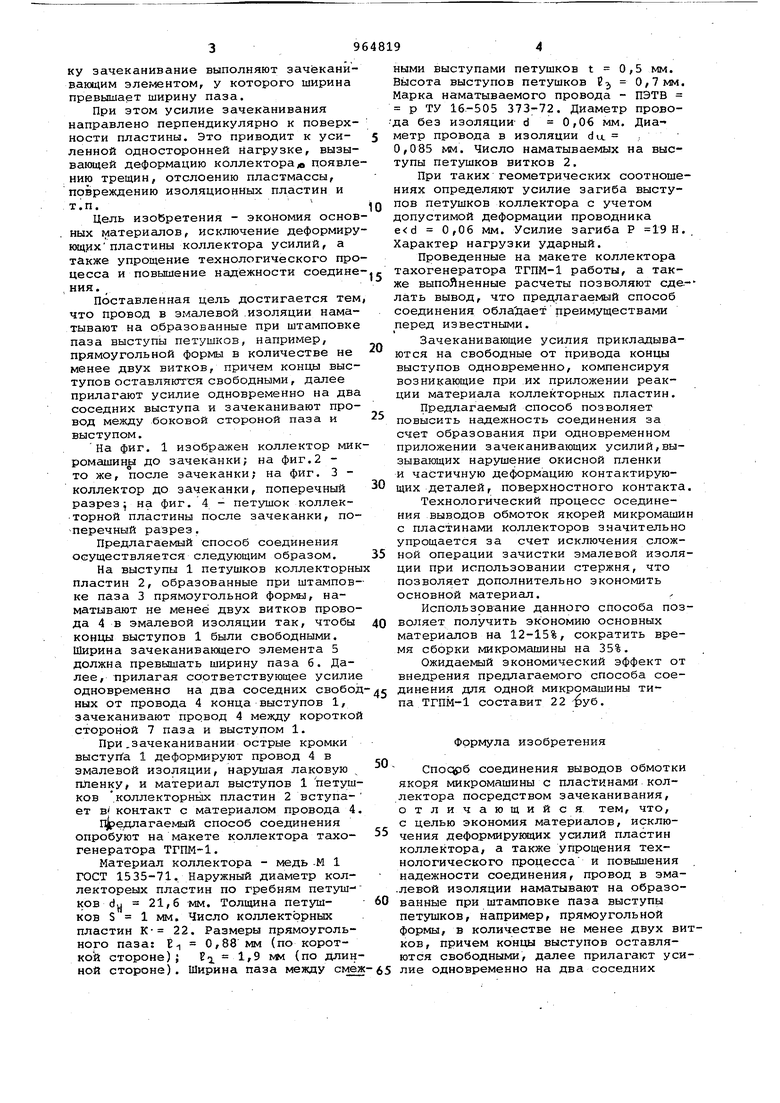

30 большого по величине усилия, поскольку эачеканивание выполняют эачёканивающим элег 1ентом, у которого ширина превышает ширину паза. При этом усилие зачеканивания направлено перпендикулярно к поверхности пластины. Это приводит к усиленной односторонней нагрузке, вызывающей деформацию коллектора,а появле нию трещин, отслоению пластмассы, повреждению изоляционных пластин и т.п.V Цель изобретения - экономия основ ных материалов, исключение деформиру ющих пластины коллектора усилий, а также упрощение технологического про цесса и повышение надежности соедине ния. Поставленная цель достигается тем что провод в эмалевой .изоляции наматывают на образованные при штамповке паза выступы петушков, например, прямоугольной формы в количестве не менее двух витков, причем концы выступов оставлнютсн свободными, далее прилагают усилие одновременно на два соседних выступа и зачеканивают провод между боковой стороной паза и выступом. На фиг. 1 изображен коллектор мик ромашин л до зачеканки; на фиг.2 то же, после эачеканки; на фиг. 3 коллектор до зачеканки, поперечный разрез; на фиг. 4 - петушок коллекторной пластины после зачеканки, поперечный разрез. Предлагаемый способ соединения осуществляется следующим образом. На выступы 1 петушков коллекторны пластин 2, образованные при штамповке паза 3 прямоугольной формы, наматывают не менее двух витков провода 4 в эмалевой изоляции так, чтобы концы выступов 1 были свободными. Ширина зачеканиваквдего элемента 5 должна превышать ширину паза 6. Далее, прилагая соответствующее усилие одновременно на два соседних свобод них от провода 4 конца выступов 1, зачеканивают пррвод 4 между короткой стороной 7 паза и выступом 1. При .зачеканивании острые кромки выступа 1 деформируют провод 4 в эмалевой изоляции, нарушая лаковую пленку, н материал выступов 1 петушков коллекторных пластин 2 вступает в контакт с материалом провода 4. Предлагаемый способ соединения опробуют на макете коллектора тахогенератора ТГПМ-1. Материал коллектора - медь -М 1 ГОСТ 1535-71. Наружный диаметр коллектореых пластин по гребням петуш- ков dj 21,6 мм. Толщина петушков S 1 мм. Число коллекторных пластин К- 22. Размеры прямоугольного паза: Е 0,88 мм (по короткой стороне); Е- 1,9 ivw (по длинной стороне). Ширина паза между смеж ными выступами петушков t 0,5 мм. Высота выступов петушков Bj, - 0,7мм. Марка наматываемого провода - ПЭТВ р ТУ 16.-505 373-72. Диаметр провода без изоляции d 0,06 мм. Диаметр провода в изоляции dix , 0,085 мм. Число наматываемых на выступы петушков витков 2. При таких геометрических соотношениях определяют усилие загиба выступов петушков коллектора с учетом допустимой деформации проводника 0,06 мм. Усилие загиба Р 19Н. Характер нагрузки ударный. Проведенные на макете коллектора тахогенератора ТГПМ-1 работы, а также выполненные расчеты позволяют еде.лать вывод, что предлагаемый способ соединения обладает преимуществами перед известными. Зачеканивающие усилия прикладываются на свободные от привода концы выступов одновременно, компенсируя возникающие при их приложении реакции материала коллекторных пластин. Предлагаемый способ позволяет повысить надежность соединения за счет образования при одновременном приложении зачеканивающих усилий,вызывающих нарушение окисной пленки и частичную деформацию контактирующих деталей, поверхностного контакта. Технологический процесс осединения выводов обмоток якорей микромашин с пластинами коллекторов значительно упрощается за счет исключения сложной операции зачистки эмалевой изоляции при использовании стержня, что позволяет дополнительно экономить основной материал. Использование данного способа позволяет получить экономию основных материалов на 12-15%, сократить время сборки микромашины на 35%. Ожидаемый экономический эффект от внедрения предлагаемого способа соединения для одной микромашины ТГПМ-1 составит 22 . Формула изобретения Cnoqp6 соединения выводов обмотки якоря микромашины с пластинами коллектора посредством зачеканивания, отличающийся тем, что, с целью экономия материалов, исключения деформирующих усилий пластин коллектора, а также упрощения технологического процесса и повышения надежности соединения, провод в эма.левой изоляции наматывают на образованные при штамповке паза выступы петушков, например, прямоугольной формы, в количестве не менее двух витков, причем концы выступов оставляются свободными, далее прилагают усилие одновременно на два соседних

Авторы

Даты

1982-10-07—Публикация

1981-05-18—Подача