(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С УТОЛЩЕННБ1М УЧАСТКОМ НА НАРУЖНОЙ ПОВЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Устройство для магнитно-импульсной штамповки листовых материалов | 2016 |

|

RU2660505C2 |

| Штамп последовательного действия | 1986 |

|

SU1393507A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп последовательного действия | 1982 |

|

SU1044383A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

1

Изобретение относится к обработке металлов давлением, в частности к штамповой оснастке.

Известно устройство для изготовления полых деталей с утолщенным участком, содержащее матрицу и ступенчатый пуансон 1.

Недостатком данного устройства является большая энергоемкость процесса изготовления, обусловленная тем, что вследствие контакта пуансона с заготовкой по всей его рабочей поверхности возникают большие силы трения скольжения, увеличивающие технологические усилия.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления полых деталей с утолщенным участком на наружной поверхности, содержащее подвижную и неподвижную плиты, соединенные между собой направлякзщими тягами и направляющими втулками, пуансон, вытяжную и формовочную матрицы, между которыми расположен съемник 2.

Недостатком данного устройства является больщая энергоемкость процесса изготовления полых деталей, это объясняется тем, что в процессе пластического деформирования пуансон контактирует с заготовкой всей своей рабочей поверхностью, в результате чего из-за больщой величины

5 реактивных сил трения увеличивается технологическое усилие щтамповки.

Цель изобретения - снижение энергоемкости процесса изготовления полых деталей за счет уменьшения технологического усилия.

Поставленная цель достигается тем, что в устройстве для изготовления полых деталей с утолщенным участком на наружной поверхности, содержащем подвижную н неподвижную Плиты, соединенные между

15 собой направляющими тягами и направляющими втулками, пуансон, вытяжную и формовочную матрицы, между которыми расположен съемник, рабочая часть пуансона выполнена в виде чередующихся между собой цилиндрических и конических

20 участков, большие основания последних из которых обращены к рабочему торцу пуансона, конические участки пуансона выполнены с наклонными пазами и снабжены размещенными в этих .пазах телами качения, диаметр нижнего цилиндричес-. кого участка пуансона больше диаметра верхнего цилиндрического участка на удвоенную величину поля допуска на тол щи ну исходной заготрви, при этом устройство снабжено приводом вращения пуансона с системой его управления, выполненной в виде установленных на направляющих тягах концевых выключателей, а длина направления направляющих втулок равна высоте готовой детали.

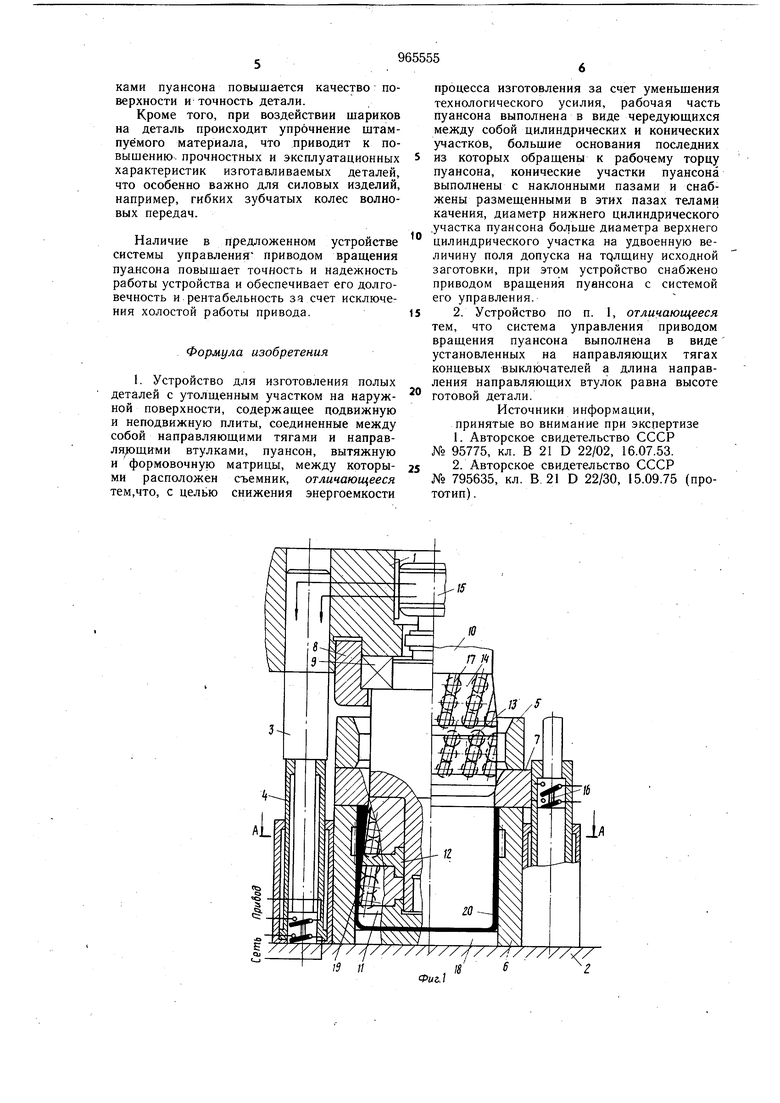

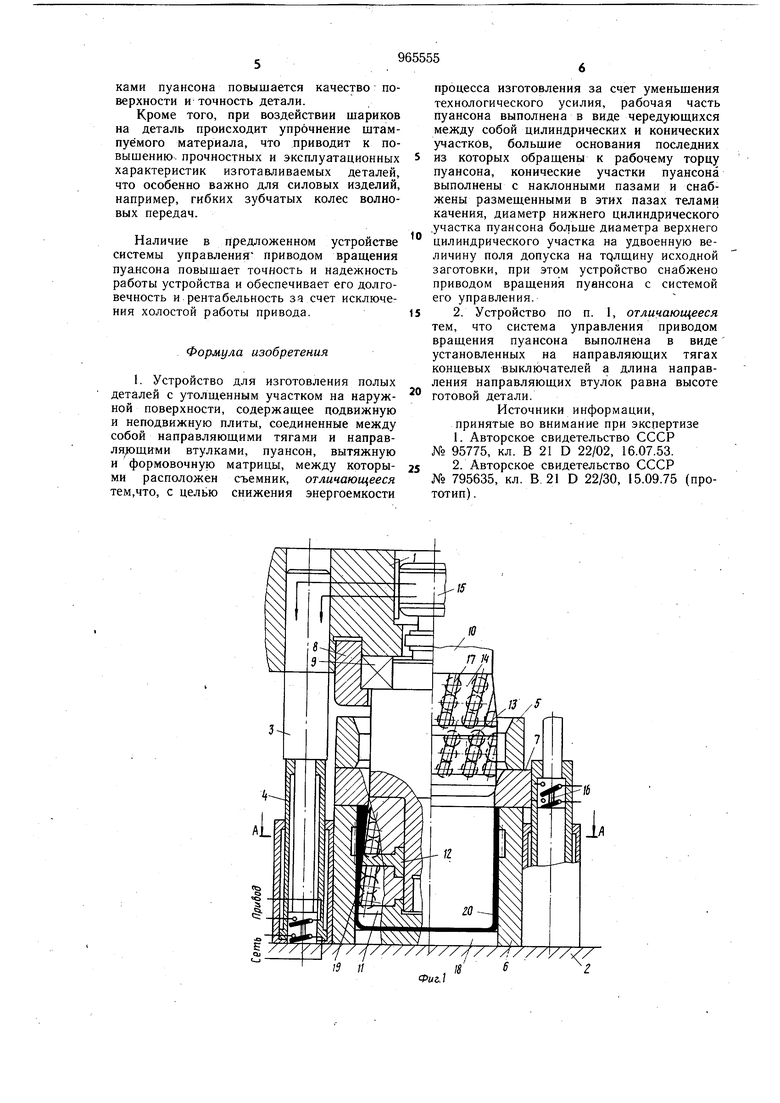

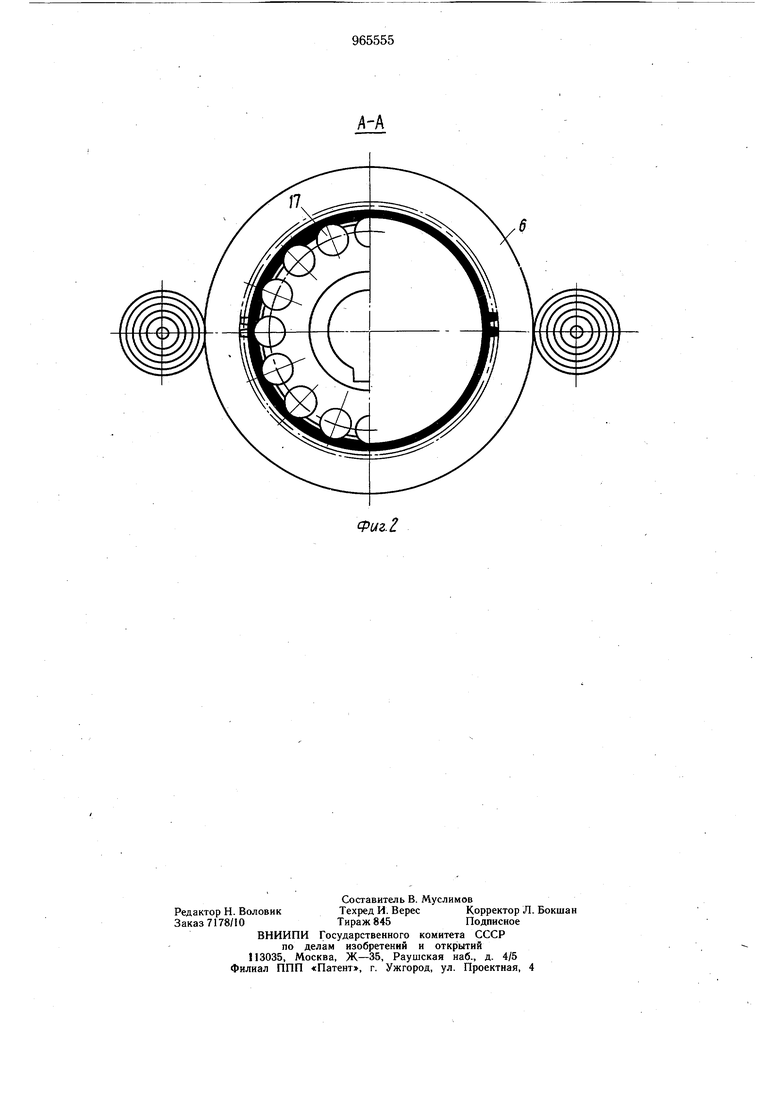

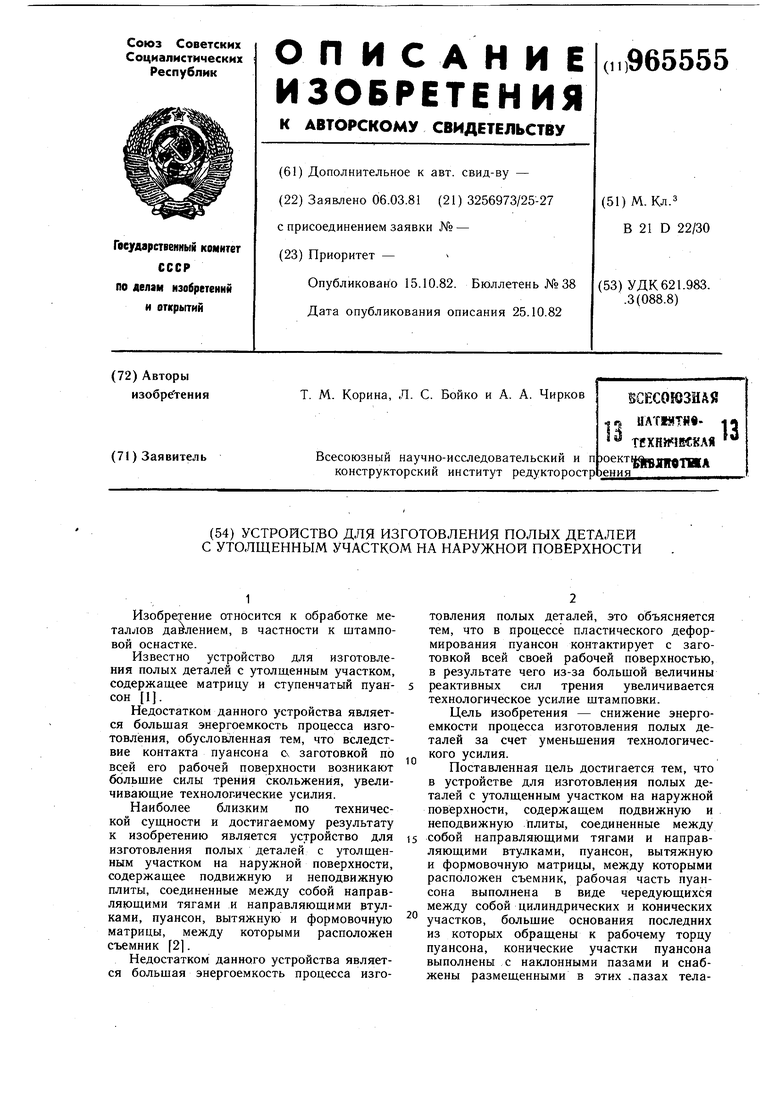

На фиг. 1 изображено устройство в продольном разрезе, общий вид (слева от оси симметрии показано крайнее нижнее положение пуансона, справа - пуансон в момент вывода из формовочной матрицы); на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит подвижную 1 и неподвижную 2 плиты, соединенные между собой направляющими тягами 3 и направляющими втулками 4, длина направления последних из которых равна высоте готовой детали, закрепленные на плите 2, вытяжную 5 и разъемную формовочную 6 с кольцевой полостью, ограниченной зубчатой поверхностью матрицы, между которыми расположен раздвижной подпружиненный съемник 7, закрепленный на плите 1 посредством пуансонодержателя 8 и подщипника 9 качения, пуансон 10, рабочая часть которого выполнена в виде чередующихся между собой цилиндрических 11 и 12 и конических 13 и 14 участков. Больщие основания конических участков обращены к рабочему торцу пуансона 10. Пуансон связан с приводом 15 вращения, снабженного системой его управления, выполненной в виде установленных на направляющих тягах 3 концевых выключателей 16.

В конических участках 13 и 14 пуансона 10 выполнены наклонные пазы с размещенными в них телами качения 17. Угол а охвата пазами тел качения 17 (щариков) находится в пределах 360 , что предохраняет их от выпадения и обеспечивает опору при качении.

Внутри матрицы 6 установлен упор 18.

Диаметр нижнего цилиндрического участка пуансона больше диаметра верхнего цилиндрического участка на удвоенную величину поля допуска на толщину исходной заготовки, в результате чего зазор между матрицей и нижним цилиндрическим участком пуансона меньше, а между матрицей и верхним цилиндрическим участком - больше толщины исходной заготовки на величину поля допуска на толщнну исходной заготовки.

Сумма высот цилиндрических 11 и 12 и конического 13 участков , пуансона 10 соответствует высоте тонкостенного участка детали, ограничиваемого нижним торцом формуемого утолщения.

Величина конусности конического участка 14 пуансона 10 определяется величиной разности диаметров рабочей и нерабочей частей пуансона.

Цилиндрические 11 и 12 и конические 13 и 14 участки пуансона 10 могут быть выполнены съемными и соединены с пуансоном 10 с помощью щпоночного соединения.

Устройство работает следующим образом.

Заготовку (не показана) в виде плоского круга и полого полуфабриката устанавливают на вытяжную матрицу 5. При поступательном движении, вниз пуансон 10 вытягивает в матрице 5 полщй полуфабрикат 19 с переменной, утолщённой изнутри стенкой с наименьшей толщиной в

придонной части, и втягивает его в формовочную матрицу 6 до соприкосновения с упором 18. Это положение фиксируется сверху съемником 7. Одновременно с этим концевая часть направляющих тяг 3

. упирается в нижний внутренний бурт направляющих втулок 4, в результате чего концевые выключатели 16 включают привод 15 вращения пуансона 10 и производят раскатку внутренней поверхности полуфабриката вращающимся пуансоном 10

5 при зафиксированном нижнем положении ползуна пресса. При движении пуансона 10 вверх и одновременном его вращении происходит формирование утолщенного участка зубчатого венца на наружной поверхности детали 20 в кольцевой полости формующей матрицы 6. Одновременно с этим производится дозирование (раздача) телами качения 17, установленными в пазах конических участков 13 и 14 пуансона 10 и калибрование внутренней

5 поверхностн детали 20 цилиндрическими участками 11 и 12 пуансона 10. В момент выхода пуансона 10 из формирующей матрицы 6 концевая часть тяг 3, пройдя всю длину направления втулок 4, упирается в верхний внутренний бурт втулок 4,

0 срабатывают концевые выключатели 16 и происходит остановка привода 15 вращения пуансона 10. Дальнейщий подъем пуансона 10 происходит только при его поступательном движении без вращения.

, После окончания штамповки готовую деталь 20 удаляют из рабочей зоны вместе с матрицей 6 и извлекают из нее после разъема.

Технико-экономический эффект при 0 использовании предложенного, устройства заключается в следующем.

Выполнение формовки утолщения телами качения требует меньших усилий, необходимых для формообразования за счет замены трения скольжения трением качения, а также за счет локализации очага деформации. Это обеспечивает снижение энергоемкости процесса изготовления деталей. При калибровании же внутренней поверхности детали цилиндрическими участками пуансона повышается качество поверхности и точность детали.

Кроме того, при воздействии шариков на деталь происходит упрочнение штампуемого материала, что приводит к повышению прочностных и эксплуатационных характеристик изготавливаемых деталей, что особенно важно для силовых изделий, например, гибких зубчатых колес волновых передач.

Наличие в предложенном устройстве системы управления приводом вращения пуансона повышает точность и надежность работы устройства и обеспечивает его долговечность и рентабельность за счет исключения холостой работы привода.

Формула изобретения

Процесса изготовления за счет уменьшения технологического усилия, рабочая часть пуансона выполнена в виде чередующихся между собой цилиндрических и конических участков, большие основания последних из которых обращены к рабочему торцу пуансона, конические участки пуансона выполнены с наклонными пазами и снабжены размещенными в этих пазах телами качения, диаметр нижнего цилиндрического .участка пуансона больше диаметра верхнего цилиндрического участка на удвоенную величину поля допуска на тдлщину исходной заготовки, при устройство снабжено приводом вращения пуансона с системой его управления.

Источники информации, принятые во внимание при экспертизе

1Авторское свидетельство СССР № 95775, кл. В 21 D 22/02, 16.07.53.

2Авторское свидетельство СССР

№ 795635, кл. В. 21 D 22/30, 15.09.75 (прототип) .

Авторы

Даты

1982-10-15—Публикация

1981-03-06—Подача