Изобретение относится к технологиче- скрй оснастке для обработки металлов, а именно к штампам для обжима концевых утолщений на полых деталях.

Цель изобретения - обеспечение возможности выполнения операции для деталей, длина которых превышает наибольшее расстояние между ползуном и столом пресса.

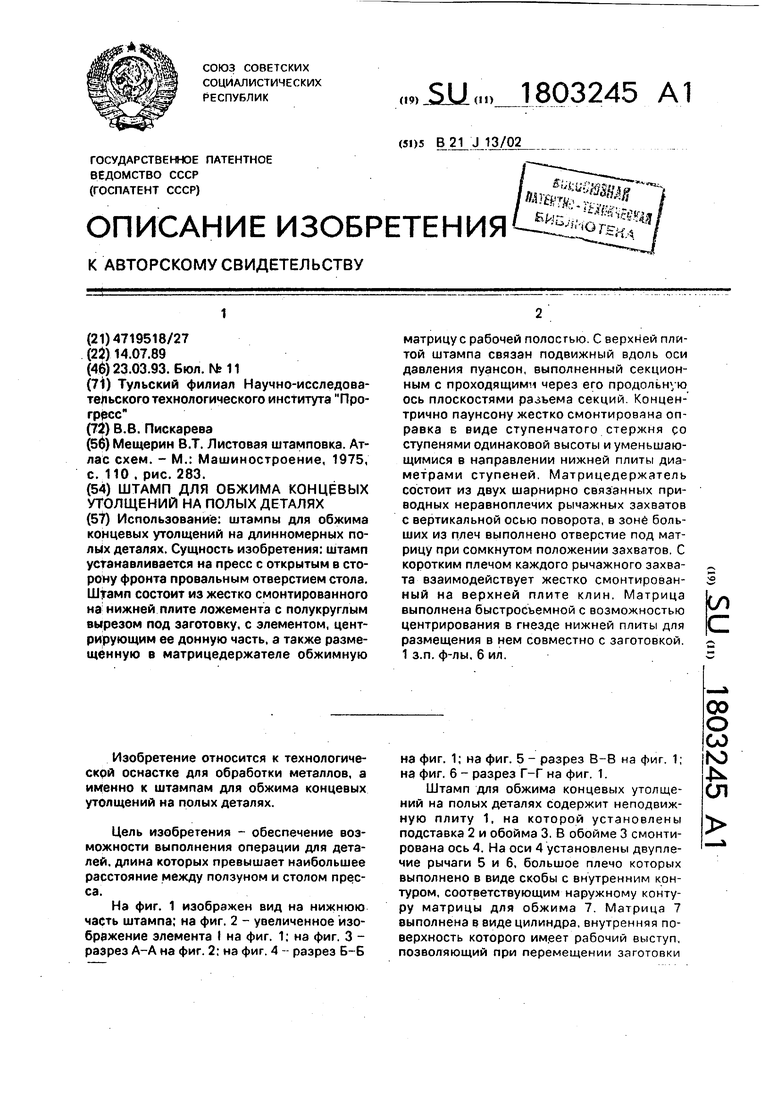

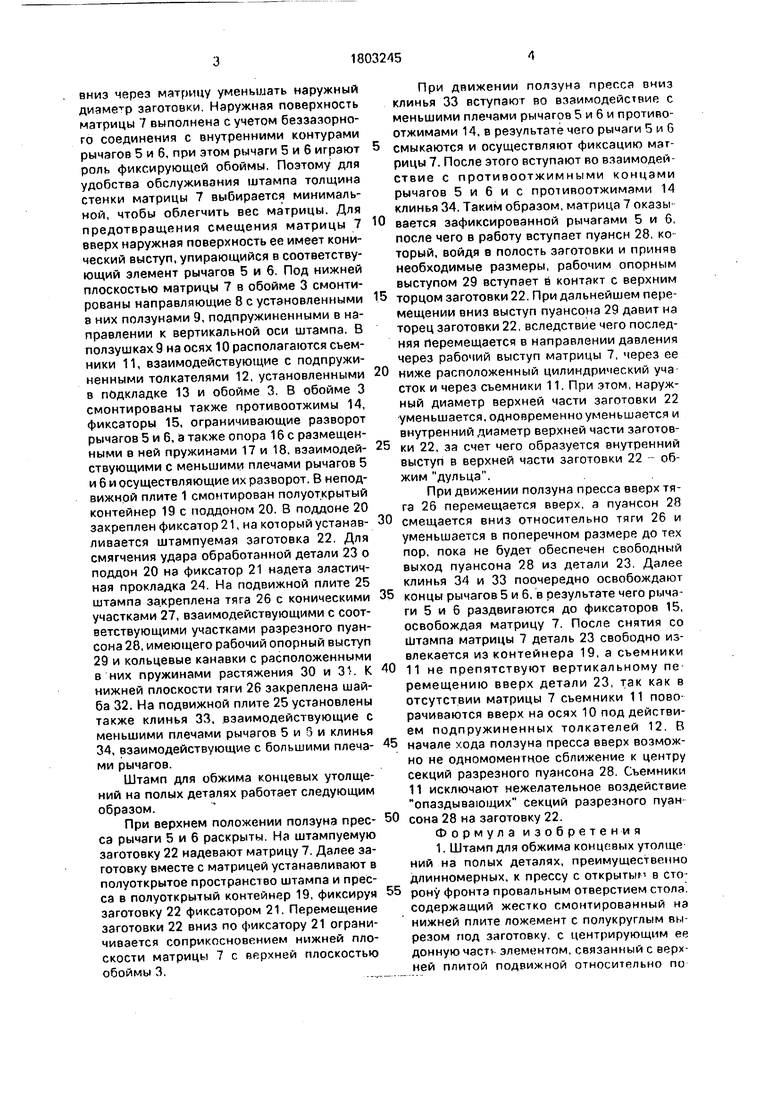

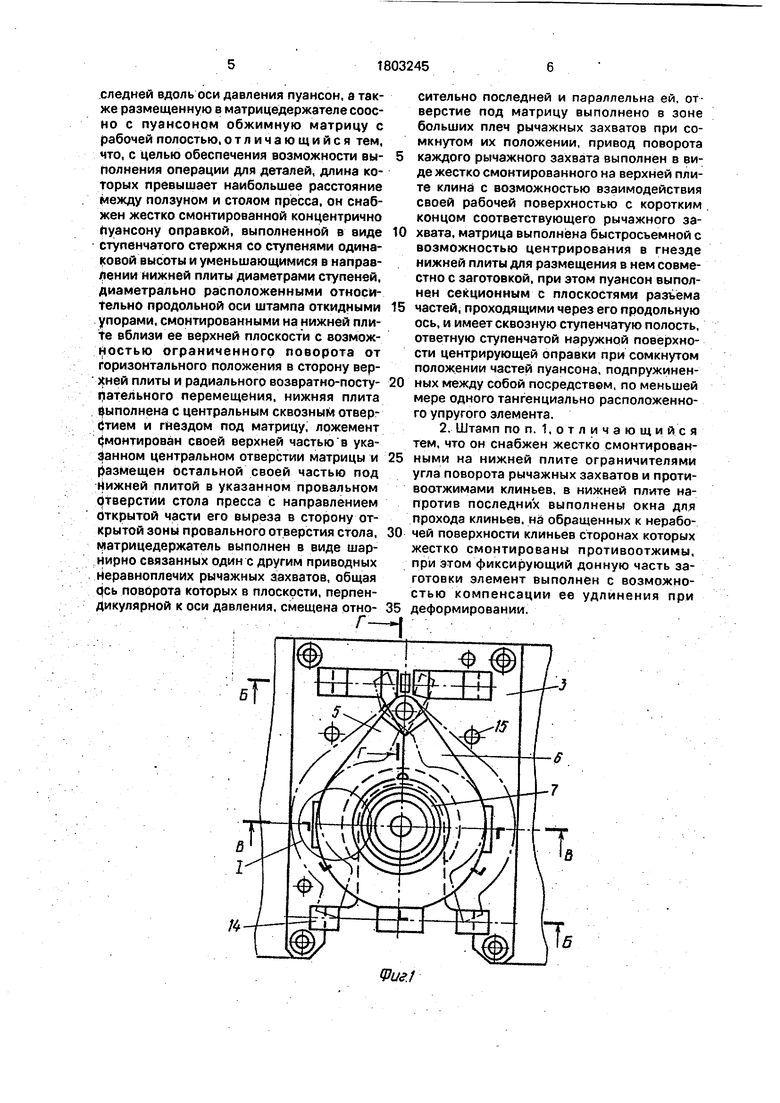

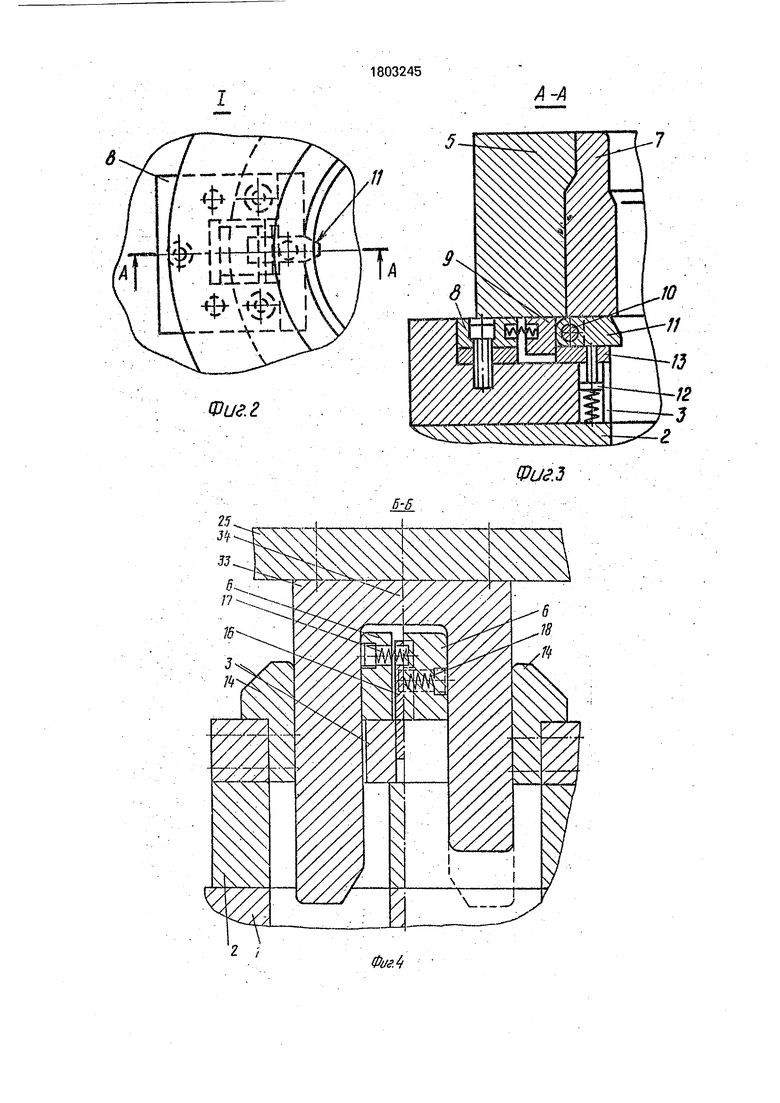

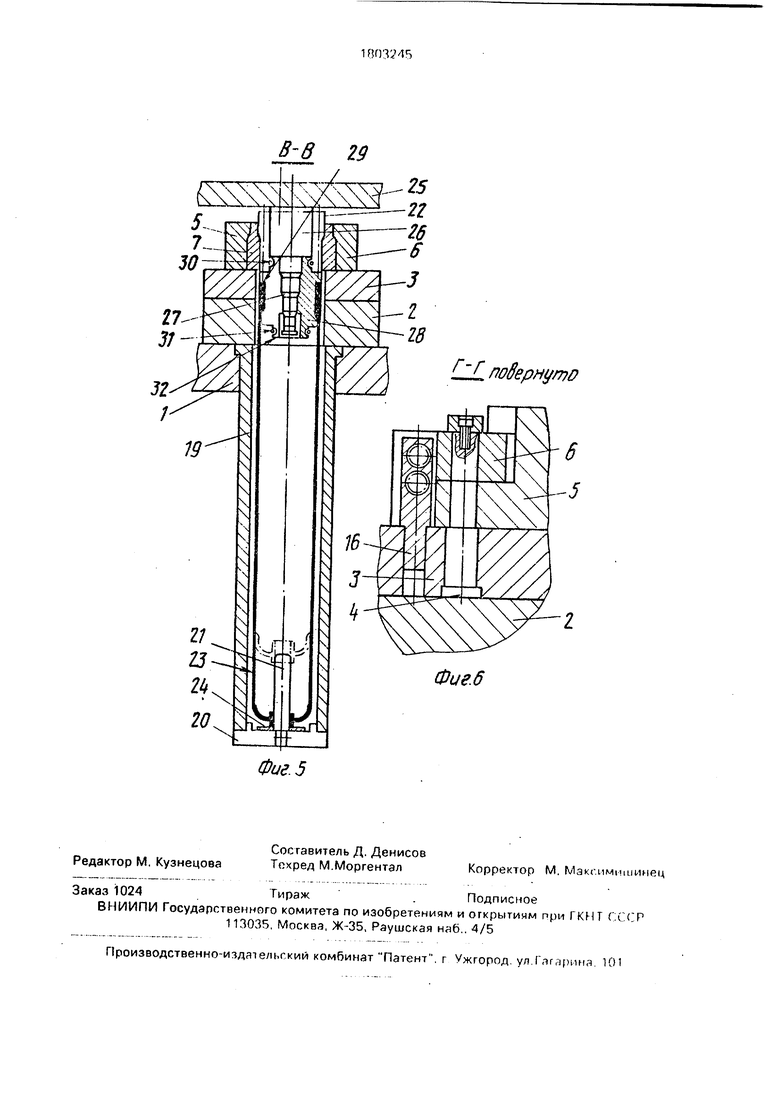

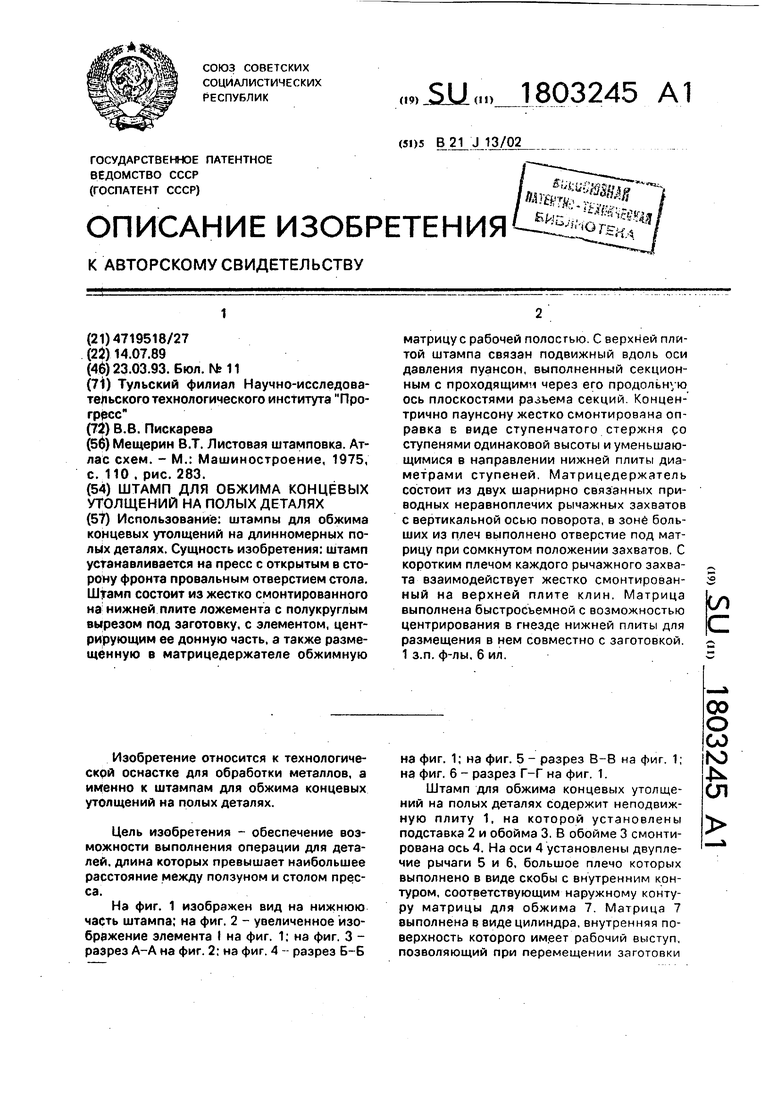

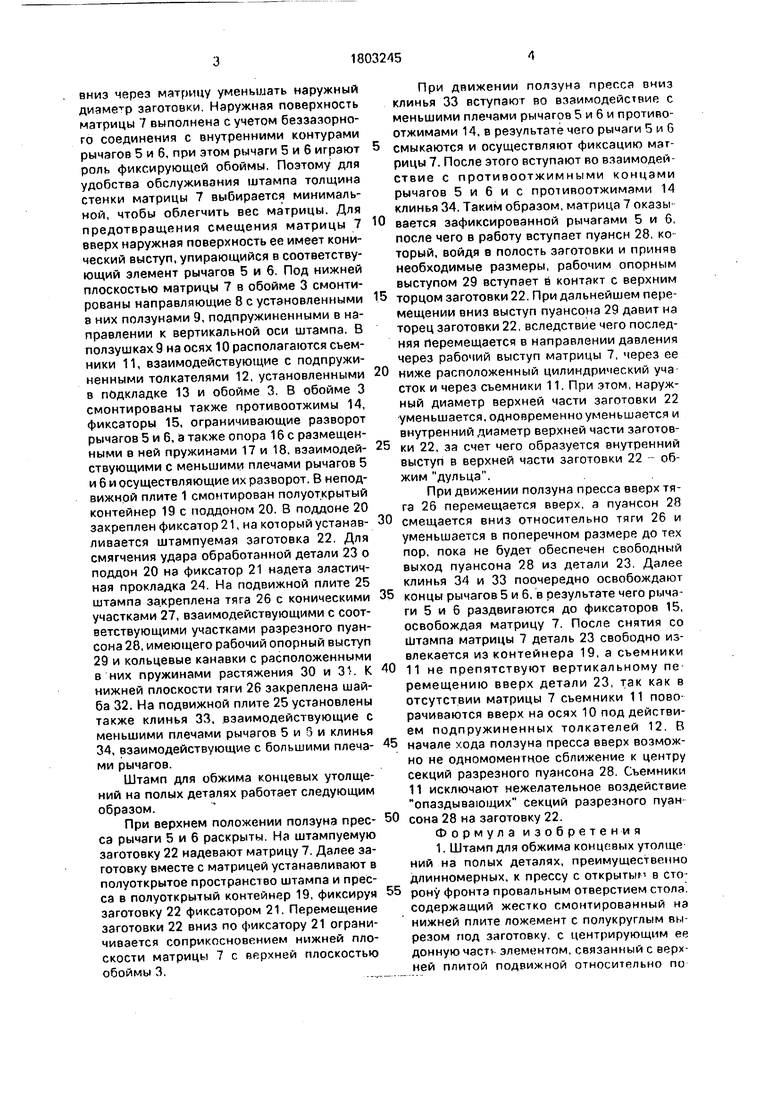

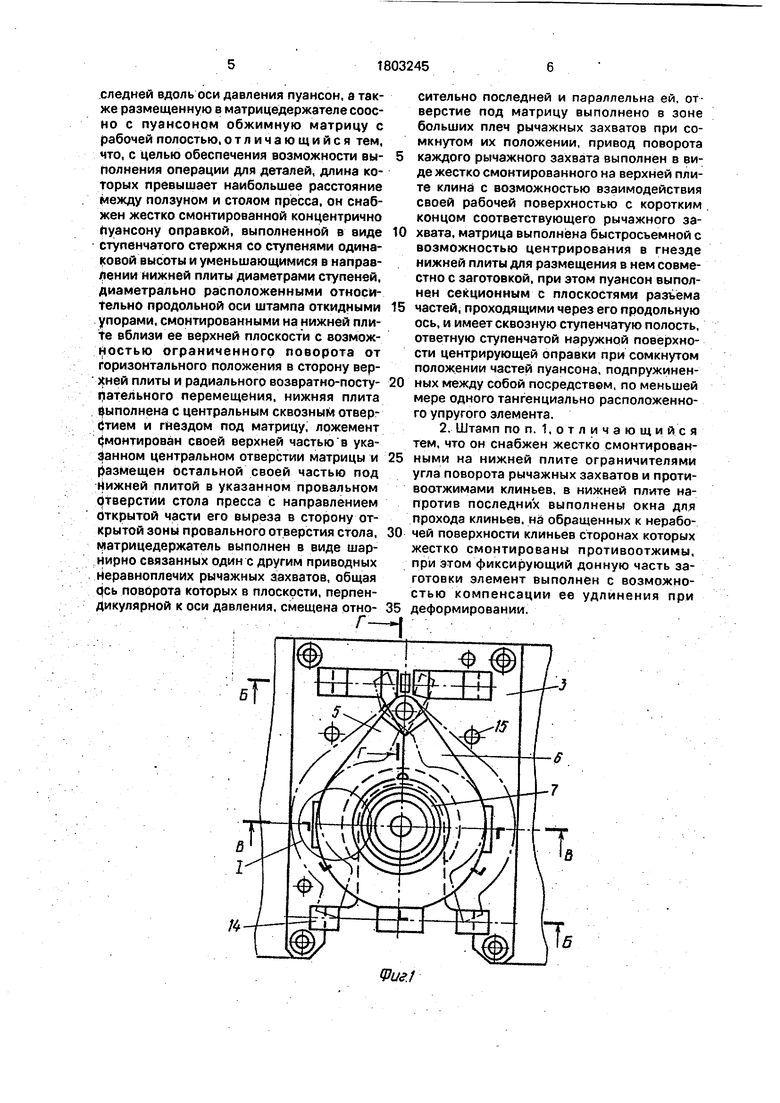

На фиг. 1 изображен вид на нижнюю часть штампа; на фиг. 2 - увеличенное изображение элемента I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2: на фиг. 4 -- разрез Б-Б

на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1.

Штамп для обжима концевых утолщений на полых деталях содержит неподвижную плиту 1, на которой установлены подставка 2 и обойма 3. В обойме 3 смонтирована ось 4. На оси 4 установлены двупле- чие рычаги 5 и 6, большое плечо которых выполнено в виде скобы с внутренним контуром, соответствующим наружному контуру матрицы для обжима 7. Матрица 7 выполнена в виде цилиндра, внутренняя поверхность которого им.еет рабочий выступ, позволяющий при перемещении заготовки

00 О

СО

го -N ел

вниз через матрицу уменьшать наружный дизметр заготовки. Наружная поверхность матрицы 7 выполнена с учетом беззазорного соединения с внутренними контурами рычагов 5 и 6, при этом рычаги 5 и 6 играют роль фиксирующей обоймы. Поэтому для удобства обслуживания штампа толщина стенки матрицы 7 выбирается минимальной, чтобы облегчить вес матрицы. Для предотвращения смещения матрицы 7 вверх наружная поверхность ее имеет конический выступ, упирающийся в соответствующий элемент рычагов 5 и 6. Под нижней плоскостью матрицы 7 в обойме 3 смонтированы направляющие 8 с установленными в них ползунами 9, подпружиненными в направлении к вертикальной оси штампа. В ползушках 9 на осях 10 располагаются сьем- ники 11, взаимодействующие с подпружиненными толкателями 12, установленными в подкладке 13 и обойме 3. В обойме 3 смонтированы также противоотжимы 14, фиксаторы 15, ограничивающие разворот рычагов 5 и 6, а также опора 16с размещенными в ней пружинами 17 и 18, взаимодействующими с меньшими плечами рычагов 5 и 6 и осуществляющие их разворот. В неподвижной плите 1 смонтирован полуоткрытый контейнер 19с поддоном 20. В поддоне 20 закреплен фиксатор 21, на который устанавливается штампуемая заготовка 22. Для смягчения удара обработанной детали 23 о поддон 20 на фиксатор 21 надета эластичная прокладка 24. На подвижной плите 25 штампа закреплена тяга 26 с коническими участками 27, взаимодействующими с соответствующими участками разрезного пуансона 28, имеющего рабочий опорный выступ 29 и кольцевые канавки с расположенными в них пружинами растяжения 30 и . К нижней плоскости тяги 26 закреплена шайба 32. На подвижной плите 25 установлены также клинья 33, взаимодействующие с меньшими плечами рычагов 5 и 3 и клинья 34, взаимодействующие с большими плечами рычагов.

Штамп для обжима концевых утолщений на полых деталях работает следующим образом.

При верхнем положении ползуна пресса рычаги 5 и 6 раскрыты. На штампуемую заготовку 22 надевают матрицу 7. Далее заготовку вместе с матрицей устанавливают в полуоткрытое пространство штампа и пресса в полуоткрытый контейнер 19, фиксируя заготовку 22 фиксатором 21. Перемещение заготовки 22 вниз по фиксатору 21 ограничивается соприкосновением нижней плоскости матрицы 7 с верхней плоскостью обоймы 3.

При движении ползуна пресса вниз клинья 33 вступают во взаимодействие с меньшими плечами рычагов 5 и 6 и противо- отжимами 14, в результате чего рычаги 5 и 6

смыкаются и осуществляют фиксацию матрицы 7. После этого вступают во взаимодействие с противоотжимными концами рычагов 5 и 6 и с противоотжимэми 14 клинья 34. Таким образом, матрица 7 оказы

вается зафиксированной рычагами 5 и 6, после чего в работу вступает пуансн 28, ко торый, войдя в полость заготовки и приняв необходимые размеры, рабочим опорным выступом 29 вступает в контакт с верхним

5 торцом заготовки 22. При дальнейшем перемещении вниз выступ пуансона 29 давит на торец заготовки 22, вследствие чего последняя перемещается в направлении давления через рабочий выступ матрицы 7, через ее

0 ниже расположенный цилиндрический уча сток и через съемники 11. При этом, наружный диаметр верхней части заготовки 22 уменьшается, одновременно уменьшается и внутренний диаметр верхней части заготов5 ки 22, за счет чего образуется внутренний выступ в верхней части заготовки 22 - обжим дульца.

При движении ползуна пресса вверх тяга 26 перемещается вверх, а пуансон 28

0 смещается вниз относительно тяги 26 и уменьшается в поперечном размере до тех пор, пока не будет обеспечен свободный выход пуансона 28 из детали 23. Далее клинья 34 и 33 поочередно освобождают

5 концы рычагов 5 и 6, в результате чего рычаги 5 и 6 раздвигаются до фиксаторов 15, освобождая матрицу 7. После снятия со Штампа матрицы 7 деталь 23 свободно извлекается из контейнера 19, а съемники

0 11 не препятствуют вертикальному пе ремещению вверх детали 23, так как в отсутствии матрицы 7 съемники 11 поворачиваются вверх на осях 10 под действием подпружиненных толкателей 12. В

5 начале хода ползуна пресса вверх возможно не одномоментное сближение к центру секций разрезного пуансона 28. Съемники 11 исключают нежелательное воздействие опаздывающих секций разрезного пуан0 сона 28 на заготовку 22.

Формула изобретения 1. Штамп для обжима концевых утолщений, на полых деталях, преимущественно длинномерных, к прессу с открытым в сто5 рону фронта провальным отверстием стола, содержащий жестко смонтированный на нижней плите ложемент с полукруглым вырезом под заготовку, с центрирующим ее донную элементом, связанный с верхней плитой подвижной относительно по

следней вдоль оси давления пуансон, а также размещенную в матрицедержателе соос- но с пуансоном обжимную матрицу с рабочей полостью, отличающийся тем, что, с целью обеспечения возможности вы- (толнения операции для деталей, длина которых превышает наибольшее расстояние между ползуном и столом пресса, он снабжен жестко смонтированной концентрично пуансону оправкой, выполненной в виде ступенчатого стержня со ступенями одинаковой высоты и уменьшающимися в направлении нижней плиты диаметрами ступеней, диаметрально расположенными относительно продольной оси штампа откидными упорами, смонтированными на нижней плите вблизи ее верхней плоскости с возмож- ностью ограниченного поворота от Горизонтального положения в сторону верхней плиты и радиального возвратно-посту- нательного перемещения, нижняя плита выполнена с центральным сквозным отверстием и гнездом под матрицу, ложемент Смонтирован своей верхней частью в указанном центральном отверстии матрицы и размещен остальной своей частью под Нижней плитой в указанном провальном Отверстии стола пресса с направлением Открытой части его выреза в сторону открытой зоны провального отверстия стола, матрицедержатель выполнен в виде шар- нирно связанных один с другим приводных неравноплечих рычажных захватов, общая с(сь поворота которых в плоскости, перпендикулярной к оси давления, смещена отно- .... .-,--. Г

сительно последней и параллельна ей, отверстие под матрицу выполнено в зоне больших плеч рычажных захватов при сомкнутом их положении, привод поворота каждого рычажного захвата выполнен в виде жестко смонтированного на верхней плите клина с возможностью взаимодействия своей рабочей поверхностью с коротким концом соответствующего рычажного захвата, матрица выполнена быстросъемной с возможностью центрирования в гнезде нижней плиты для размещения в нем совместно с заготовкой, при этом пуансон выполнен секционным с плоскостями разъёма частей, проходящими через его продольную ось, и имеет сквозную ступенчатую полость, ответную ступенчатой наружной поверхности центрирующей оправки при сомкнутом положении частей пуансона, подпружиненных между собой посредством, по меньшей мере одного тангенциально расположенного упругого элемента.

2, Штамп по п. 1,отличающийся тем, что он снабжен жестко смонтированными на нижней плите ограничителями угла поворота рычажных захватов и проти- воотжимами клиньев, в нижней плите напротив последних выполнены окна для прохода клиньев, на обращенных к нерабочей поверхности клиньев сторонах которых жестко смонтированы противоотжимы, при этом фиксирующий донную часть заготовки элемент выполнен с возможностью компенсации ее удлинения при деформировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп комбинированный | 1985 |

|

SU1292877A1 |

Использование: штампы для обжима концевых утолщений на длинномерных полых деталях. Сущность изобретения: штамп устанавливается на пресс с открытым в сторону фронта провальным отверстием стола. Штамп состоит из жестко смонтированного на нижней плите ложемента с полукруглым вырезом под заготовку, с элементом, центрирующим ее донную часть, а также размещенную в матрицедержателе обжимную матрицу с рабочей полостью. С верхней плитой штампа связан подвижный вдоль оси давления пуансон, выполненный секционным с проходящими через его продольную ось плоскостями разъема секций. Концен- трично паунсону жестко смонтирована оправка в виде ступенчатого стержня со ступенями одинаковой высоты и уменьшающимися в направлении нижней плиты диаметрами ступеней. Матрицедержатель состоит из двух шарнирно связанных приводных неравноплечих рычажных захватов с вертикальной осью поворота, в зоне больших из плеч выполнено отверстие под матрицу при сомкнутом положении захватов. С коротким плечом каждого рычажного захвата взаимодействует жестко смонтированный на верхней плите клин. Матрица выполнена быстросьемной с возможностью центрирования в гнезде нижней плиты для размещения в нем совместно с заготовкой. 1 з.п. ф-лы, 6 ил. со С

Авторы

Даты

1993-03-23—Публикация

1989-07-14—Подача