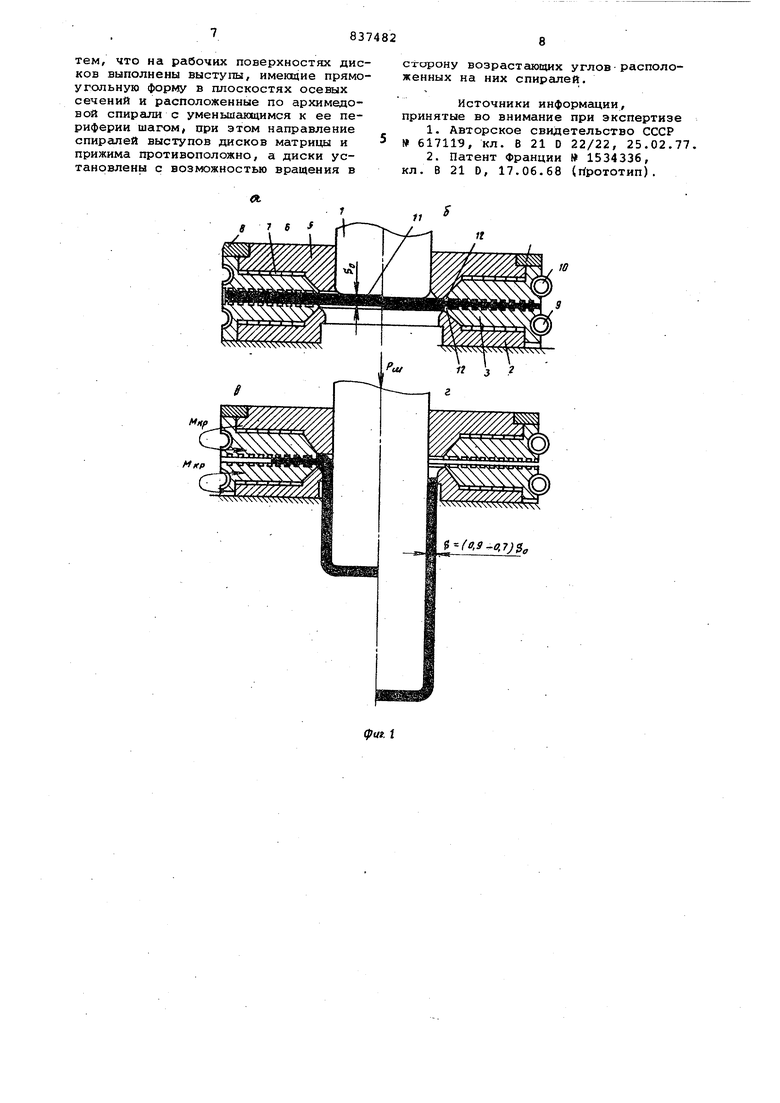

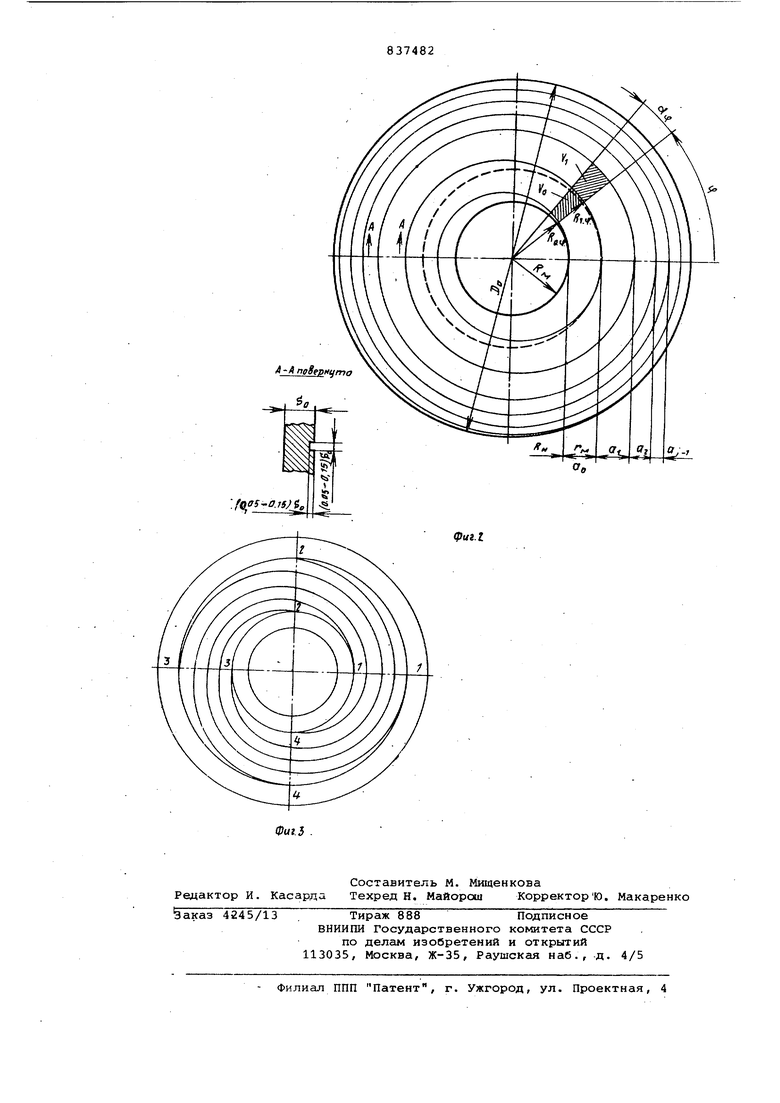

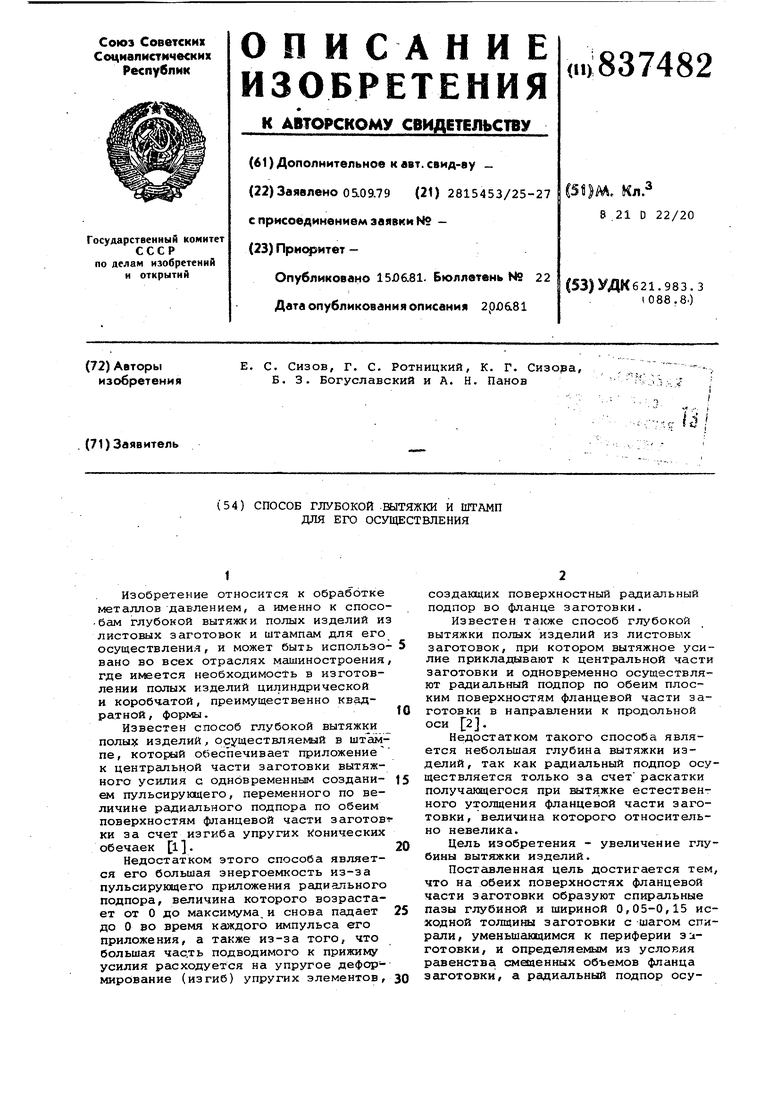

Изобретение относится к обработке металлов давлением, а именно к спосо бам глубокой вытяжки по.пых изделий и листовых заготовок и штампам для его осуществления, и может быть использо вано во всех отраслях машиностроения где имеется необходимость в изготовлении полых изделий цилиндрической и коробчатой, преимущественно квадратной, формы. Известен способ глубокой вытяжки полы: изделий, о суще ствл некий в штаЦпе, который обеспечивает приложение к центральной части заготовки вытяжного усилия с одновременным созданием пульсирующего, переменного по величине ргодиального подпора по обеим поверхностям фланцевой части заготов ки за счет изгиба упругих конических обечаек 1. Недостатком этого способа является его большая энергоемкость из-за пульсирующего приложения радиального подпора, величина которого возрастает от О до максимума, и снова падает до О во время каждого импульса его приложения, а также из-за того, что большая час.ть подводимого к прижиму усилия расходуется на упругое деформирование (изгиб) упругих элементов, создающих поверхностный радиальный подпор во фланце заготовки. Известен та1сже способ глубокой вытяжки полых изделий из листовых заготовок, при котором вытяжное усилие прикладывают к центральной части заготовки и одновременно осуществляют радиальный подпор по обеим плоским поверхностям фланцевой части заготовки в направлении к продольной оси р. Недостатком такого способа является небольшая глубина вытяжки изделий , так как радиальный подпор осуществляется только за счет раскатки получамвдегося при вытяжке естественного утолщения фланцевой части заготовки, величина которого относительно невелика. Цель изобретения - увеличение глубины вытяжки изделий. Поставленная цель достигается тем, что на обеих поверхностях фланцевой части заготовки образуют спиральные пазы глубиной и шириной 0,05-0,15 исходной толщины заготовки с шагом спирали, уменьшающимся к периферии эиготовки/ и определяемым из условия равенства смещенных объемов фланца заготовки, а радиальный подпор осуществляют путем приложения однонапра ленного усилия к боковым поверхностя пазом. Кроме того, пазы в плоскостях осевых сечений выполняют прямоугольной формы, а текущий радиус спирали определяют по формуле g .« 2id. « ViVlfC V R,-.,a,-.r - порядковый номер витка спирали; R, - текущий радиус спирали; R - начальный радиус боковой поверхности паза (при f « 0) J Q. - шаг предшествующего витка спирали; - . f - угол, на котором определяется радиус R tfСпособ реализуется в штампе, кото рый содержит пуансон и установленные ноаксиально ему кольцевые матрицу и прижим с расположенными на их обращенных друг к другу плоскостях диска ми, связанными с приводс1ми их поворот в противоположные стороны. Для увеличения глубины вытяжки за счет осуществления ее предлагаемом способом на рабочих поверхностях дис ков выполнены выступы, имеющие прямо угольную форму в плоскостях осевых сечений и расположенные по архимедон спирали соуменьшак1димся к ее периферии шагом, при этом направление спиралей выступов дисков матрицы и прижима противоположно, а диски установ лены с возможностью вращения в сторо ну возрастающих углов расположенных на них рпиралей. На фиг. 1 изображена конструктивная схема штампа для глубокой вытяжки полого изделия из плоской заготов кй, которая представлена в исходном положении а, в момент Образования криволинейных пазов на обеих плоских поверхностях фланцевой части заготов ки б , в промежуточный момент вытяжки вив момент окончания изготовления полого изделия г; на фиг. 2 - загото ка после образования однозаходного спирального паза на фланцевой части ее, разрез А-А; на фиг. 3 - заготовка по.сле образования заходного спирального паза. Штс1мп содержит вытяжной пуансон 1 матрицу 2 с поворотным диском 3, установленным на подшипнике 4 качения, прияшм 5 с поворотным диском 6, устаповткным на подшипнике 7 качения и соединенным с. прижимом кольцом 8. Прижим и матрица в сборе установлены коаксиально пуансояу 1. Приводы вращения 9 и 10 соединены с поворотными дисками 3 и 6. Штамп работает следующим образо1м. При включении рабочего хода пресса опускаются прижим и пуансон 1 до соприкосновения с заготовкой 11 (см. фиг. 1, а), и под действием усилия со стороны прижима спиральные выступы 12 на рабочих поверхностях поворотных дисков 3 и 6 матрицы и прижима образуют соответствующие пазы на плоских поверхностях фланцевой части заготовки 11 (см. фиг. 1, б, после чего дается команда на одновременное создание усилия штамповки P на пуансоне 1. и крутящего момента на дисках 3 и б матрицы и прижима, совместное воздействие которых на заготовку приводит к сокращению диаметра фланцевой части заготовки и к утонению исходной толщины заготовки в вытяжном зазоре между неповоротной частью матрицы 3 и пуансоном 1, в результате чего образуется полое изделие (см. .фиг. 1, в и г) . После осуществления вытяжки, отштампованное изделие удаляется из рабочей зоны штампа известными приемами. Стабилизация положения заготовки в штампе при вытяжке обеспечивается тем, что крутящие моменты на поворотных частях штампа создаются равными по величине и обратными по знаку, при этом направление спиралей выступов поворотных дисков матрицы и прижима противоположно, а сами диски установлены с возможностью вращения в сторону возрастакгцих углов спиралей. Таким образом, сущность предлагаемого способа глубокой вытяжки полых изделий из листовых заготовок заключается в том, что при приложении вытяжного усилия со стороны пуансона к центральной части заготовки одновременно осуществляют радиальный подпор по обеим плоским поверхностям фланцевой части заготовки, для чего на последних образуют спиральные пазы, глубину и ширину которых назначают в пределах от 0,005-0,15 от исходной толщины, причем шаг спирали уменьшается к периферии заготовки и определяется из условия равенства смещенных при вытяжке объемов фланца заготовки, а радиальный подпор осуществляют путем приложения давления к боковым поверхностям пазом. Следовательно, отмеченное силовое воздействие на донную часть заготовки усилием ,Pjjj, величина которого не превышает О, 9. от разрушающего усилия . е. РШ S 0,9 PpaipJjH давлением q со стороны поворотных элементов штампа (значение которого зависит от крутящего момента и устанавливается из условия пластического деформирования примыкающего участка фланца заготовки к зоне создания давления q), обеспечивает вытяжку плоской заготовки в полое изделие практически неограниченной глубины, пригнём усилием пуансона Рщ обеспечивается практически только утонение исходной толщины заготовки So до толщины S, которая меньше удвоенной глубины пазов на заготовке, т. е. до S - (0,7-0,9}Su, чем дости гается не только дополнительное уве личение глубины изделия, уо ивысокое его качество за счет того, что образованные преднамеренно пазы на фланце заготовки, выглаживаются в вытяжном зазоре. Если начальный виток спирали (ра мещенный в зоне вытяжной кромки мат рицы) принять витком архимедовой сп рали, уравнение которой для рассмат риваемого случая будет: Ro f--« л -V-Й-Ч:. где R- - радиус матричного отверсти Гдд - радиус вытяжной кромки мат рицы j dp - начальный шаг спирали, рав ный радиусу вытяжной кромк матрицы, Гц, то для первого спирали шаг 0,. будет меньше, а величина его устана ливается из следующего соотнсяиения, определяемого из условия равенства смещенных объемов (см. фиг. 2): Vo VH или о..о. )P«iSo, откуда с, .а„ --1S±%. о и при 4 о имеем AN -г а.-а Я V«o . а текущий радиус первого витка спирали определяется по формуле: .f Аналогично определяется шаг Si и .текущий радиус R-, любого 1-того вит ка спирали -t-( ,-1 ft.-«-« -l-.-,--. Зная начальный радиус спирали и задаваясь начальным шагом ее Q, г можно определить текущий радиус любого витка спирали и, .следовательно форму спирали. На фиг. 2 показан криволинейный rtas во фланце заготовки в виде однозаходной архимедовой спирали. В связи с этим при вытяжке детали поворот ные элементы штампа необходимо вращать на столько оборотов, сколько ви ков имеется в спирали. Возможно образование гишогозаходно спирали (на фиг. 3 условно показана четьфехзаходная спираль типа архимедовой) . Нафиг. 2 и 3 для удобства показаны пазы (условно изображены од ной линией). Этим обеспечивается снижение количества оборотов поворотных элементов штампа до одного. Применение предлагаемого способа глубокой вытяжки и штампа для его осуществления позволяет существенным образом расширить технологические возможности изготовления весьма глубоких полых цилиндрических деталей, а также деталей прямоугольной формы в плане. Использование предлагаемого изобретения обеспечивает замену многопереходной вытяжки в инструментальных штампах однопереходной вытяжкой с поверхностным радиальным подпором фланца заготовки при сокращении сроков подготовки производства ште мповой оснастки в 7-10 раз, снижение трудоемкости изготовления деталей в 5-6 раз и удешевление продукции в 22,5 раза. Формула изобретения 1.Способ глубокой вытяжки полых изделий из листовых заготовок, при котором к центральной зоне заготовки прикладывают усилие вытяжки, а к обеим плоским поверхностям фланцевой , части - усилия радиального подпора, отличающийся тем, что, с целью увеличения глубины вытяжки, ка обеих поверхностях фланцевой части д- ;готовки образуют спиральные пазы глубиной и шириной 0,05-0,15 исходной толщины заготовки с шагом спирали, уменьшающимся к периферии заготовки, и определяемым из условия равенства смещенных объемов фланца заготовки, а радиальный подпор осуществляют путем приложения однонаправленного усилия к боковым поверхностям пазов. 2.Способ по п. 1, отличающий с я тем, что пазы в плоскостях осевых сечений выполняют прямоугольной формы, а текущий радиус спирали определяют по формуле; R .R ы/;. , - 1с1( R,-a,j текущий радиус спиралиj Ч(/ начальный радиус боковой поверхности паза (при 0); - шаг предшествующего витка спирали J If - угол, на котором опреде-пяется радиус } - порядковы.й номер витка спирали. 3. Штамп для осуществления способа по п. 1 и 2, содержащий пуансон и установленные коаксиально ему кольцевые матрицу и прижим с расдоложенными на их обращенных друг к другу тшоскостях дисками, связанными с приводами их поворота в . противоположные стороны, отличающийся

тем, что на рабочих поверхностях дисков выполнены выступы, имекадие прямоугольную форму в плоскостях осевых сечений и расположенные по архимедовой спирали с уменьшающимся к ее периферии шагом при этом направление спиралей выступов дисков матрицы и прижима противоположно, а диски установлены с возможностью вращения в

ffP

с-горону возрастающих углов расположенных на них спиралей.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

9 617119, кл. В 21 D 22/22, 25.02.77,

2.Патент Франции 1534336, кл. В 21 D, 17.06.68 (йрототип).

A-AnoSepitumo

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки | 1984 |

|

SU1224044A1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU700238A1 |

| Образец для определения напряжений сжатия во фланце листовой заготовки | 1978 |

|

SU685953A1 |

| Штамп для глубокой вытяжкиС РАдиАльНыМ пОдпОРОМ | 1979 |

|

SU793682A1 |

| Штамп для глубокой вытяжки полыхиздЕлий C флАНцЕМ | 1979 |

|

SU844102A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

(pui.l

Авторы

Даты

1981-06-15—Публикация

1979-09-05—Подача