Изобретение относится к промышленности строительных материалов и может быть использовано при строительстве и ремонте жаростойких конструкций .

Известна торкрет-масса 1 J включающая, вес.ч.:

Портландцемент 1

Хромит0,2-0,5

Н-аиболее близкой к предлагаемой но технической сущности и достигаемому результату является торкретмасса, включающая, вес.%:

Портландцемент 12,5-24,5

Шлакопемзовый

песок41,5-65

Гон комолотый

шпакопемзовык -песок 12 -23,5

Вода . 10,3-10,5

Недостатками известных торкретмасс являются низкая торкрет-масса, низкая термостойкость и большие потери из-за отскока массы.

Целью изобретения является повышение термостойкости и уменьшение отскока.

Поставленная цель достигается тем, что торкрет-масса, включающая порт- , ландцемент, шлакопемзовый заполнитель -фракции 5 мм, содержит дополз

нительнб асбест хризотиловый и отход травления алюминиевой фольги при сле-1 дующем соотнсшении компонентов, вес.%:

27-35

Портландцемент

Шлакопемзовый

заполнитель фрак45-64ции 5 мм 3-10

Асбест прозотиловый

10

Отход травления

3-10алюминиевой фольги Шла1ковая пемза яв пяется дешевым местным эффективным заполнителем, обладакидим жаростойкими свойствами. 5 Так огнеупорность ее составляет 11001200 С,термическая стойкость 10-15 водных теплосмен при . В ее химическом составе преобладают окислы кремния, кальция, магния и др.

26

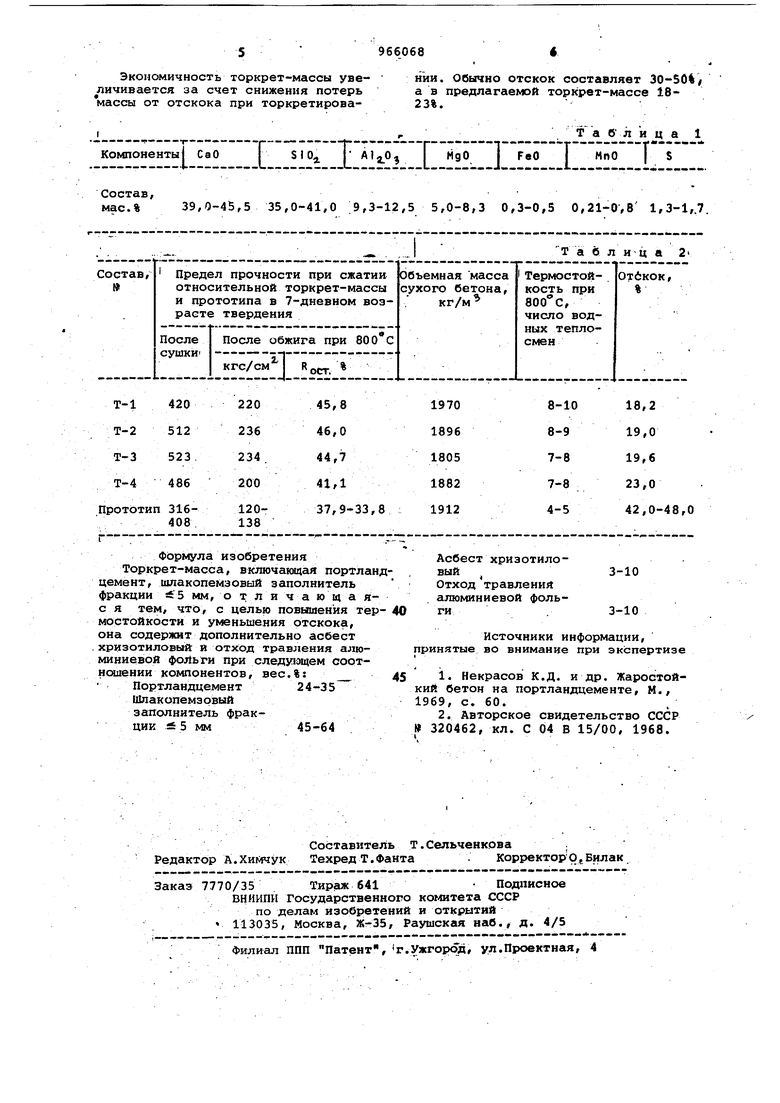

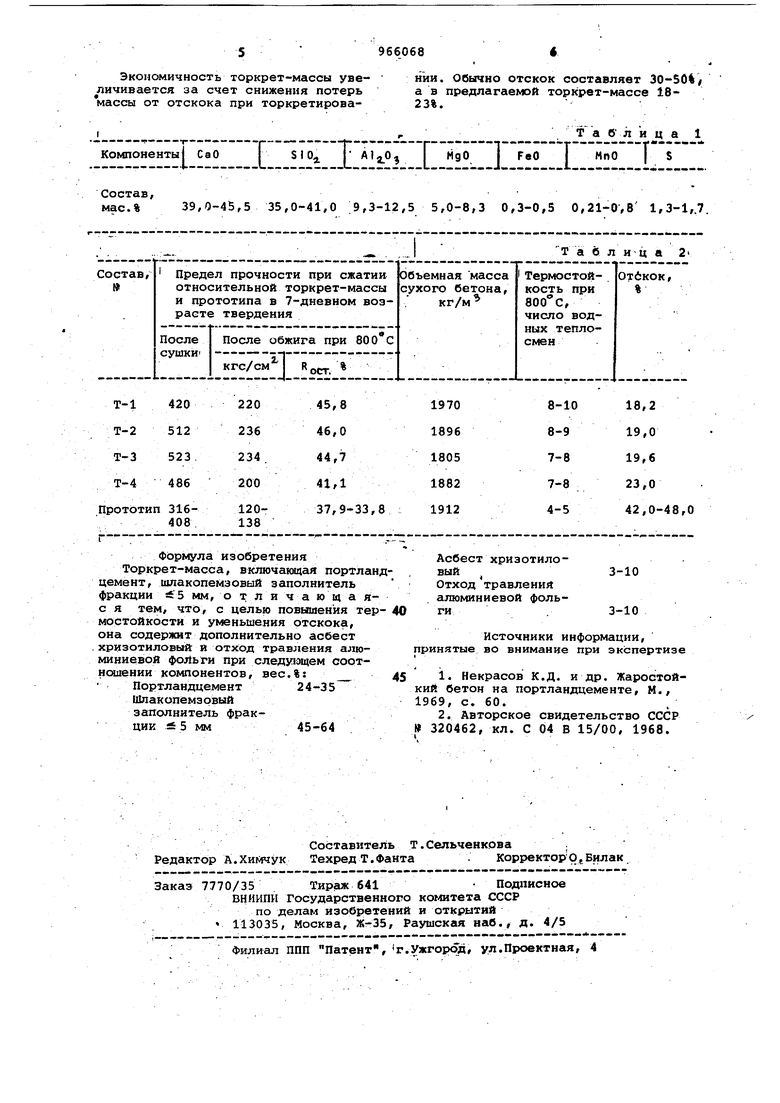

В табл. 1 представлен химический состав шлаковой пемзы.

Кварцевые эффекты- в шлаковой пемзе исключены так как Si 02 входит 25 в состав, минералов: псёвдоволластонита, мелилита, раикинита.

Минералогический состав шлаковой пемзы включает, %:

.Мелилит . 62-69 30 . Псевдоволластонит 2-20 Двухкальциевый силикат 0,1-10 Ранкинит4-12 . Сульфиды2-6 Содержание стеклофазы находится в пределах 30-45%. Таким образом, химический, минералогический, фазовый состав шлаковой пемзы свидетель ствуют о применимости этого материа ла в качестве заполнителя в жаросто кой торкрет-массе. Отход травления алюминиевой фоль ги - юминийсодержащий порошок является отходом при производстве эле ролитических конденсаторов заводов радиодеталей. Химический состав порошка следующий, мае.%: Naa.06,75 СаО1,05 SlOa.0,4 . , 87,31 п.п.п. . 4,49 Этот порошок,оказывает пластифицирующий эффект на жаростойкую- торк ретгмассу, она получается более свя ной и пластичной, уменьшаются потери при отскоке. Изобретение поясняется следующим примерами. П р и мер 1. Состав жаростойкой торкрет-массы следующий, мас.%: Портландцемент М 400 27,0 Заполнитель цшакопемзовый фракции 5 мм 64,0 Асбест хризотиловый 3,0 Отход травления алюминиевой фольги 6,0 После расчета материалов на 1 м бетонной смеси.(по ее фактической массе), производят весовую или объе ную Дозировку компонентов смеси и загрузку их в .смеситель: вначале смешивают шлакопемзовый заполнитель с цементом, а затем с асбестом и от ходом травленияалюминиевой фольги. Время перемешивания зависит от объе ма бетономешалки и,в среднем, составляет 2-3 мин. Смесь, имеющая естественную влаж ность 1-3% загружают в торкрет-пушк и при торкретировании затворяют (по дачей воды в сопло) в количестве 12 14% от массы сухой смеси. Давление воздуха при торкретировании находится в пределах 2-4 атм. Отскок массы составляет 18,2% в зависимости от влажности массы, крупности заполнителя и от расхода цемента. Поэтому расход цемента для жаростойкого торкрет-бетона должен быть повышенным по сравнению с обычными жаростойкими бетонами. Для определения физикo-xи шч:ecких и огневых свойств торкрет-бетона изготовляют образцы в виде трехгранных призм заполнением спёциалъных деревянных уголков методом торк ретнрования из которых после 7-ми дневного твердения во влажных условиях выпиливают образцы-кубы размером 7,07x7,,07 см, так как торкрет-бетон обычно наносится тонким слоем, не превышающим 7 см. После высушивйния кубов до постоянной массы определяют прбчность кубов после сушки и обжига при ВООЬ и устанавливают ее термостойкость по остаточной прочности (Кдст) после обжига, а также после обжига и выдержки в течение 40 мин при в водных т плосменах. Физико-механические и огневые свойства бетона представлены в табл.2 (состав Т-1). Пример 2. Состав жаростойкой торкрет-массы, мас.%: Портландцемент М 400 35,0 Заполнитель шлако- пемзовый фракции 5 мм. 45,0 .Асбест хризотиловый . 10,0 Отход травления алюминиевой фольги10,0 Технология приготовления смеси, изготовление образцов, условия их твердения и испытания аналогичны указанным в примере 1.Физико-механичес-; кие и жаростойкие свойства этого бетона представ.л,ены в табл. 2 (состав Т-2). Примерз. Состав жаростойкой торкрет-массы, мас.%: Портландцемент М 400 30,0 Заполнитель шлакопемзовый фракции 0-5 мм 62,0 Асбест хризотиловый 4,0 Отход травления алюминиевой фольги4,0 Технология приготовления смеси, изготовление образцов, условия их твердения и испытания аналогичны указанным в примере 1. Физико-механические и жаростойкие свойства этого бетона представлены в.табл. 2 (состав Т-3). П р и м е р 4. Состав жаростойкой торкрет-массы, мас.%: Портландцемент М 400 32,0 Заполнитель ишакопемзовый фракции 0-5 мм 58,0 Асбест хризотиловый 7,0 Отход травления алюминиевой фольги3,0 Технология приготовления смеси, изготовление образцов, условия их твердения и испытания аналогичны ykaзанным в примере 1. Физико-механические И жаростойкие свойства этого бетона приведены в табл. 2 (состав Т-4). Как видно из табл. 2 торкрет-мае са исследованных составов соответствует требованиям СН iS6-79, однако предлагаемые составы имеют более высокие технические свойства.

Экономичность торкрет-массы уве- нии. Обычно отскок составляет 30-501 личивается за счет снижения потерь а в предлагаемой торкрет-массе 18массы от отскока при торкретирова- 23%.

Г SIO Г , Г МдО 1 FeO Г МпО | S

Компоненты СеО

Состав, 39,0-45,5 35,0-41,0 ;9,3-12,5 5,0-8,3 0,3-0,5 0,21-0,8 1,3-1,.7. мас.%

Т а 6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272013C1 |

| ТОРКРЕТ-МАССА | 2015 |

|

RU2586655C1 |

| Бетонная смесь | 1987 |

|

SU1502524A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Бетонная смесь | 1986 |

|

SU1502517A1 |

| Бетонная смесь | 1990 |

|

SU1738803A1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| ПОЛИСТИРОЛБЕТОН | 2023 |

|

RU2819771C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ "ЛИГНОПАН Б- 2" | 2003 |

|

RU2247092C1 |

Формула изобретения Торкрет-масса, включающая портландцемент, шлакопемзовый заполнитель фракции 5 мм, отличающаяс я тем, что, с целью повышения термостойкости и уменьшения отскока, она содержит дополнительно асбест . хризотиловый и отход травления алюминиевой фоЯьги при следу1эщем соотнесении компонентов, вес.%:

Портландцемент 24-35

Шлакопемзовый

заполнитель фракции 5 мм 45-64

Асбест хризотиловый 3-10

Отход травления алюминиевой фольги. 3-10

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-15—Публикация

1981-03-09—Подача