Недостаток этой бетонной смеси-сравнительно невысокая прочность, снижающая долговечность и несущую способность зданий и конструкций .

Цель изобретения - повысить прочность и снизить теплопроводность с сохранением невысокой средней плотности бетона.

Достигается это тем, что бетонная смесь, включающая цемент, шлакопемзовые заполнители, порообразователь, добавку и воду, содержит в качестве добавки гранулированный доменный шлак фракций Ј 5 мм и известковые отходы ТЭЦ при следующем соотношении компонентов, мас.% :

Шлакопортландцемент10...14

Шлакопемзовый песок фракции 5мм15...18

Шлакопемзовый щебень фракции 5-10 мм16-20

Шлакопемзовый шебень фракции 10 -20мм15-19

Порообразователь0,1-0,3

Гранулированный доменный шлак фракции 5 мм11-15 Известковые отходы ТЭЦ8-15 Вода Остальное Сущность изобретения заключается в использовании в составе шлакопемзобето- на комплексной добавки из гранулированного доменного шлака, известковых отходов ТЭЦ и воздухововлекающей добавки в оптимальных соотношениях, что позволяет при минимальном расходе цемента обеспечить повышение прочности бетона с сохранением сравнительно невысокой средней плотности и одновременно исключить конденсацию паров в .периодически отапливаемых сельских жилых домах.

Шлакопемзовые заполнители, имеющие высокий коэффициент термического расширения, несмотря на высокую пористость не обеспечивают снижение коэффициента теплопроводности, поэтому стены из такого бетона быстро остывают и запотевают. Для устранения этого явления необходимо значительное снижение теплопроводности за счет введения аморфных заполнителей (типа граншлака), добавок, повышающих пористость цементного камня (воздухововлекающие), а также добавок, способствующих ускоренному выведению влаги из бетона (известьсодержа- щие).

Известковые отходы ТЭЦ, получаемые в результате умягчения известью воды с малой временной жесткостью, представляют собей тонкодисперсный материал, содержащий до 50% воды и включающий по химическому составу следующие оксиды. мас.% : N320 + КгО 0,4...0,6, А12()з 2.0...3.2,

РеО + Ре2Оз 1,0...2.4, сульфиты 1,5.. 2,5. ппп 25...27.2, МоО + СаО остальное.

По минералогическому составу они включают известь, известняк, сульфиты

кальция и магния, железистые соединения и оксиды, частично глинистые минералы (каолинит, монтмориллонит).

Присутствие извести, глины, известняка и железистых соединений в тонкодиспер0 сном состоянии способствует стабилизации воздухововлечения и быстрому удалению влаги из бетона, а одновременное присутствие в его составе гранулированного доменного шлака приводит к снижению

5 коэффициента теплопроводности.

Примеры конкретного выполнения (составы предлагаемых и исследованных в аналогичных условиях известных по прототипу ,бетонных смесей) приведены в табл.1.

0 Для их приготовления производится дозировка всех компонентов в количествах, обеспечивающих получение фактической средней плотности свежеуложенной бетонной смеси. Затем в бетоносмеситель прину5 дительного действия последовательно вводят при перемешивании шлакопемзовые заполнители (песок и щебень фракций 5...10 и 10...20 мм), цемент и 80% от взятой для затворения воды, перемешивают 30...60

0 с и вводят отходы ТЭЦ и остальную воду с растворенной в ней воздухововлекающей добавкой СДО (смола древесная омыленная),

Перемешивание продолжают в течение

5 2-3 мин.

Из бетонной смеси готовят образцы - кубы 15х 15 х15 и Юх 10x10 см. которые (после 28-дневного твердения в нормальных условиях) при температуре 20-22°С и влаж0 ности 80-90% подвергают испытаниям для определения физико-механических свойств.

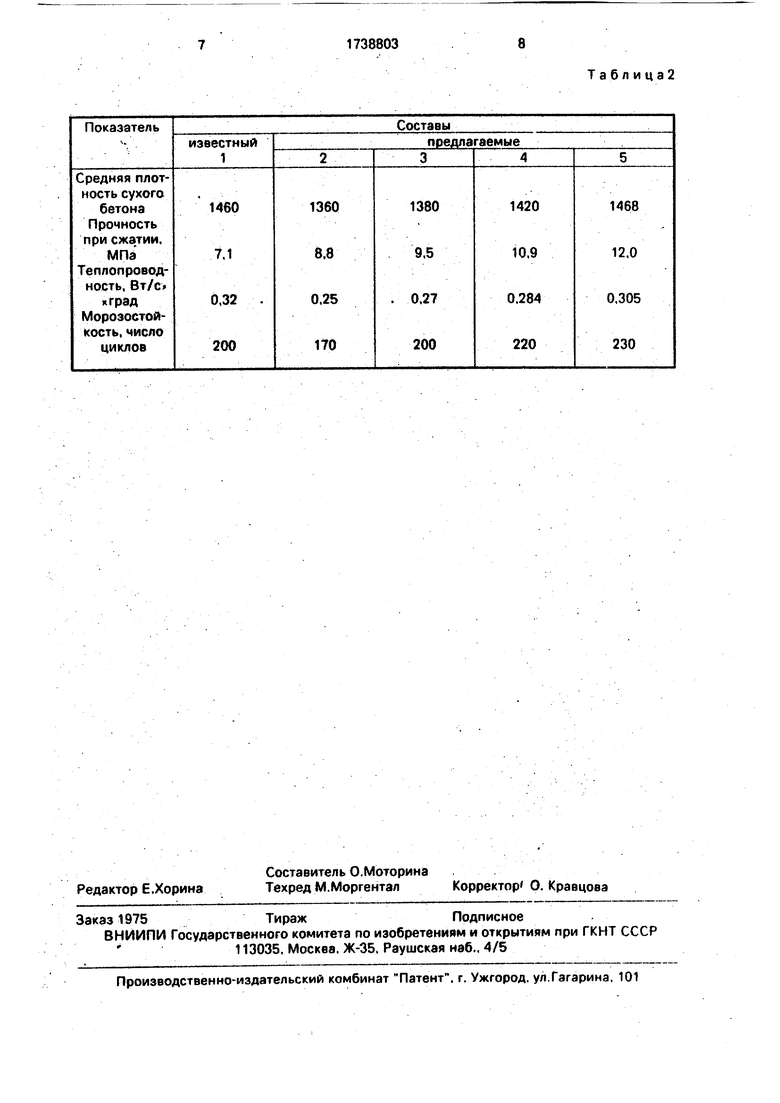

Результаты этих испытаний приведены в табл.2, откуда видно, что предлагаемые

5 составы обеспечивают значительно более высокую прочность при практически одинаковой величине средней плотности и меньшей теплопроводности.

Экономический эффект от применения предлагаемой бетонной смеси достигается

0 за счет меньшей стоимости добавки известковых отходов ТЭЦ по сравнению с отходами алюминиевого завода, а также повышения долговечности конструкций, имеющих более высокую прочность. Отходы

5 ТЭЦ, кроме того, являются более распространенными и менее дефицитными. Формула изобретения Бетонная смесь, включающая цемент, Шлакопемзовый песок, фракции 5 мм, шлакопемзовый щебень, порообрэзователь. добавку и воду, отличающаяся тем, что, с целью повышения прочности и снижения теплопроводности, она содержит в качестве шлакопемзового щебня щебень фракции 5- 10 и 10-20 мм, в качестве добавки - гранулированный доменный шлак фракции 5 мм и известковые отходы ТЭЦ при следующем соотношении компонентов, мас.%:

Шлакопортландцемент

10-14

0

Шлакопемзовый песок фракции 5мм Шлакопемзовый щебень фракции 5-10 мм Шлакопемзовый щебень фракции 10-20 мм Порообразователь Гранулированный доменный шлак фракции 5 мм Известковые отходы ТЭЦ Вода

15-18 16-20

15-19 0,1-0,3

11-15

8-15

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1370112A1 |

| Способ приготовления шлакопемзобетонной смеси | 1987 |

|

SU1530624A1 |

| Бетонная смесь | 1982 |

|

SU1152944A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2181707C2 |

| Бетонная смесь | 1981 |

|

SU992462A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

Изобретение относится к области строительных материалов и может быть использовано в монолитном сельскохозяйственном, а также в городском малоэтажном строительстве в монолитном или сборном варианте, особенно при применении периодического (печного) отопления. Сущность изобретения заключается в том, что бетонная смесь соИзобретение относится к области строительных материалов и может быть использовано при возведении монолитных гражданских зданий городского и сельского строительства. Использование изобретения целесообразно также при изготовлении несущих и ограждающих конструкций и деталей для малоэтажного сборного городского и сельскохозяйственного домостроения. Известна бетонная смесь, включающая портландцемент, шлакопемзовые заполнидержит. % по массе: шлакопортландцемент 10-14, песок шлакопемзовый фракции 5 мм 15-18, щебень шлакопемзовый фр. 5-10 мм 16-20, щебень шлакопемзовый фр. 10-20 мм 15-19, порообразователь 0,1-0,3. гранулированный доменный шлак фр. 5 мм 11- 15, известковые отходы ТЭЦ 8-15 и воду остальное. Для приготовления бетонной смеси производилась дозировка всех компонентов в количествах, обеспечивающих получение фактической средней плотности свежеуложенной бетонной смеси. Затем в бетоносмеситель принудительного действия последовательно вводили при перемешивании шлакопемзовые заполнители (песок менее 5 мм, щебень фр. 5... 10 и 10...20 мм), граншлакцемент и 80% воды, перемешивали 30...60 с и вводили отходы ТЭЦ и остальную воду с растворенной в ней возду- хововлекающей добавкой, продолжая перемешивание в течение 2...3 мин. Прочность бетона при сжатии 8,8-12 МПа, теплопроводность 0,25-0,30 Вт/с.град, плотность 1360-1468 кг/м3. 2 табл.тели, воду, добавки жидкого стекла и отходов производства аэросила. Недостаток этой смеси - высокая средняя плотность, способствующая увеличению теплопроводности и конденсации паров (запотеванию стен) при периодическом (печном) отоплений-сел ьских домов. Наиболее близкой к изобретению является бетонная смесь, включающая шлакопортландцемент, воду, шлакопемзовые заполнители, порообразователь и отход алюминиевого производства. ё vj СО 00 00 о со

Табл и ца 1

Та б л и ца2

| Авторское свидетельство СССР № 1345592 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ соединения деталей | 1982 |

|

SU1152941A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-27—Подача