(54) СПОСОБ ОБ ЕЗГАЖИВАНИЯ МАТЕРИАЛОВ В ВАКУУМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1986 |

|

RU1402046C |

| СПОСОБ ОБЕЗГАЖИВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2061950C1 |

| Способ обезгаживания арматуры высоковакуумных камер | 1978 |

|

SU725117A1 |

| СПОСОБ СНИЖЕНИЯ ДАВЛЕНИЯ ОСТАТОЧНЫХ ГАЗОВ В ПОЛОСТЯХ ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1993 |

|

RU2086016C1 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

| Высоковакуумная система промышленных и лабораторных установок | 2022 |

|

RU2789162C1 |

| Способ обезгаживания элементов конструкции космических аппаратов в наземных условиях | 2021 |

|

RU2778479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 1987 |

|

RU2033656C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2083687C1 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU662985A1 |

Изобретение относится к вакуумной технике и может быть использовано в машиностроенни, металлургии, химической и пищевой промышленности, например, при подготовке изделий перед испытаниями на герметичность, перед сваркой, при.сублимации пищевых продуктов.

Известен способ обезгаживания материалов, заключающийся в том, что материал помещают в вакуумную камеру и производят ее непрерывную откачку до получения требуемых характеристик материала 1.

Недостатком указанного способа является большая продолжительность процесса с малой скоростью выделения газов, например, из металлов.

Известен также способ обезгаживания материалов в вакууме, включающий размещение материала в вакуумной камере, его нагрев и откачку до достижения заданного остаточного давления 2.

Недостатком указанного способа является потребность в больших энергетических; затратах на выполнение процесса вследстве

того, что время обезгаживання определяется не производительностью средств откачки, а газосодержаниём материала и скоростью газоотделения, которая, как правило, невели- . ка и медленно меняется с изменением остаточного давления.

Цель изобретения - снижение знергетических затрат на обезгаживание материала в вакууме.

Указанная цель достигается тем, что сог10ласно способу рбезгаживания материала в вакууме, включающему размещение материала в вакуумной камере, его нагрев и откачку до достижения заданного остаточного давления, откачку осуществляют циклически,

15 чередуя ее циклы с циклами выдержки при отключенных средствах оТкачки, в течение которых давление в камере повыщают за счет газоотделення в 10-10 раз по сравнению с давлением в конце первого цикла

20 откачки.

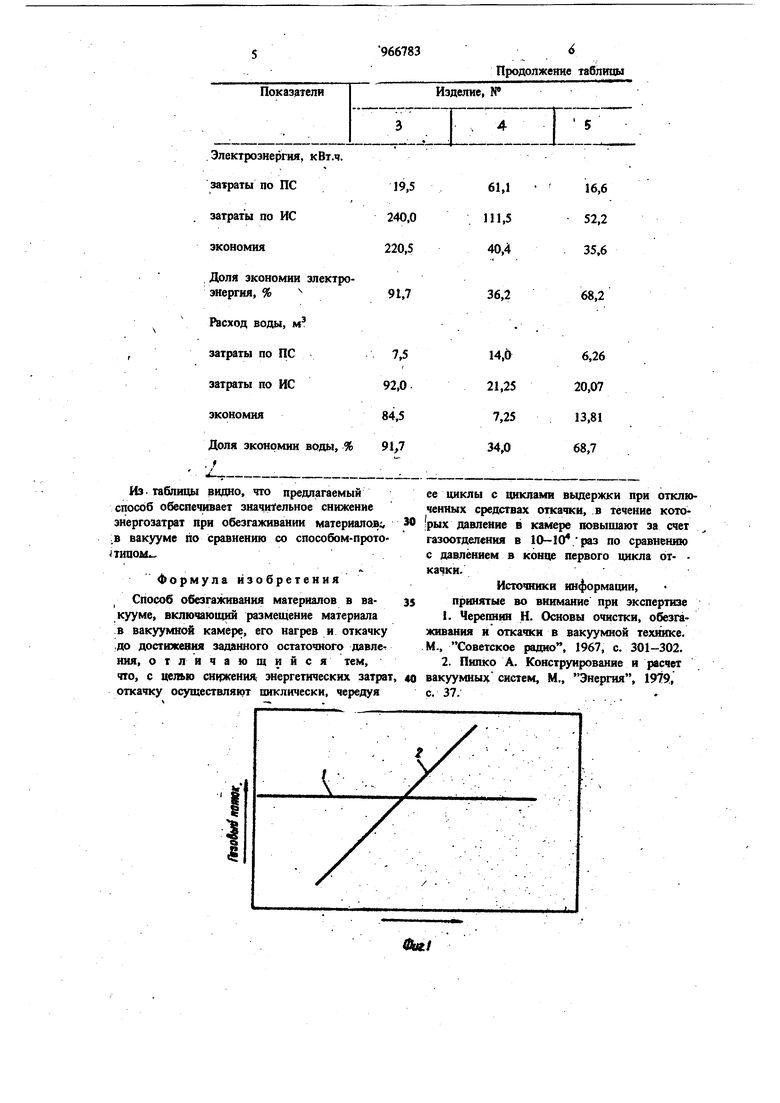

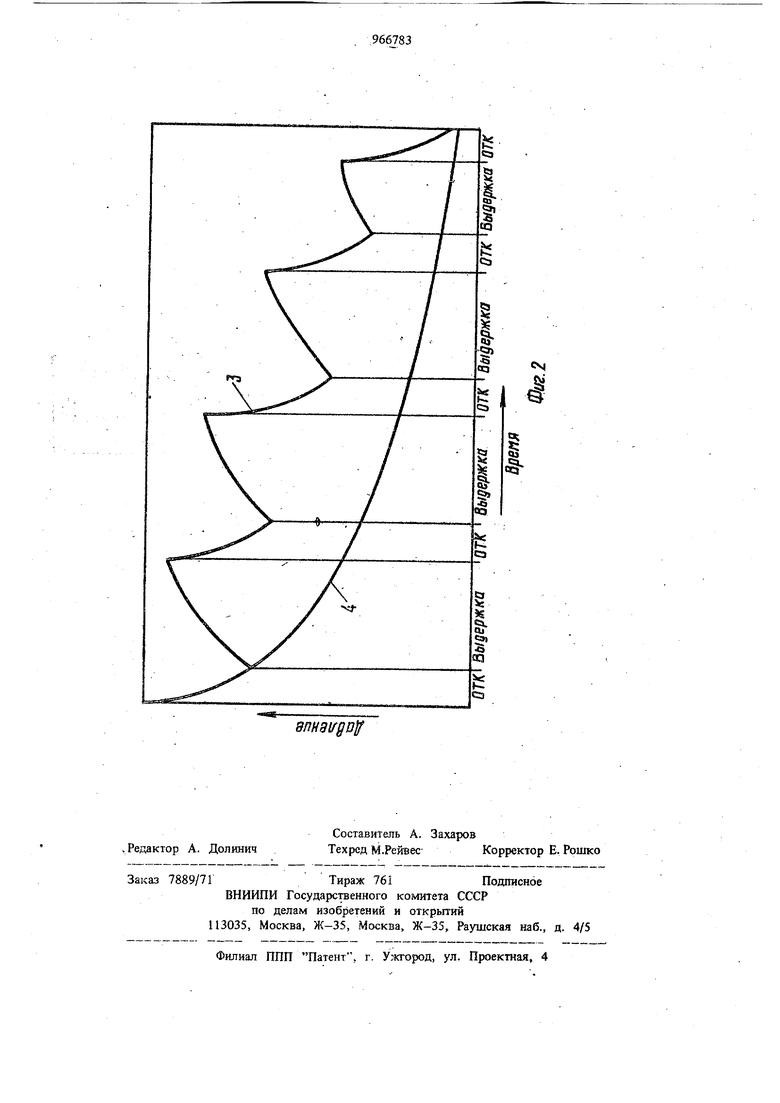

В отличие от прототипа, где обезгаживание материала осуществляется путем непрерывной откачки вакуумной камеры, по предлагаемому способу обезгаживание выполняется чередованием операций откачки н выдерхскн без откачки материала в вакууме, причем в процессе выдержки обезгаживание происходит за счет созданного в вакуумной камере разрежения. В результате выполнения обезгаживания по предлагаемому способу, при неизменной общей Продолжительности процесса, энергозатраты снижаются, так как в процессе выдержки затрат знергии на откачку не требуется. Способ осуществляют следующим образом. , После загрузки изделия в вакуумную камеру, последшою. откачнвают до достижения давления, близкого к равновесному, определяемому равновесием процессов удаления газов нз камеры и выделения газов из обезгаживаемого материала; Вследствие того, что скорость газоотделения, зависящая от разности парциальных давлений газа в материале и в вакуумной камере, медленно изменяется во времени и мало зависит от величины разрежения в камере, а производительность средств откачки в рабочем диапазоне давле НИИ практически прямо пропорционально давлению, достигнутое равновесное состояние процессов откачка-газоотделение характеризуется обычно низкой эффективностью исполь зования средств откачки. Качественная характеристика згказаАюго ра новесия показана на фиг. 1, где прямая 1 является харакетристикой газоотделения материалов, а прямая 2 - характеристика производительности откачных средств. . .. i Поэтому после достижения остаточного дав ления, близкого к равновесному, отключают средства откачки и осуществляют выдержку, во. время которой продолжают обезгаживание материала с медленно меняющейся во времени скоростью газоотделения без удаления выделяющегося газа из обьема. В зависимости от условий обезгаживания длительность выдержки целесообразно выбрать такой, чтобы за время вьщержки давление в камере повысилось за счет газоотделения в 10 9

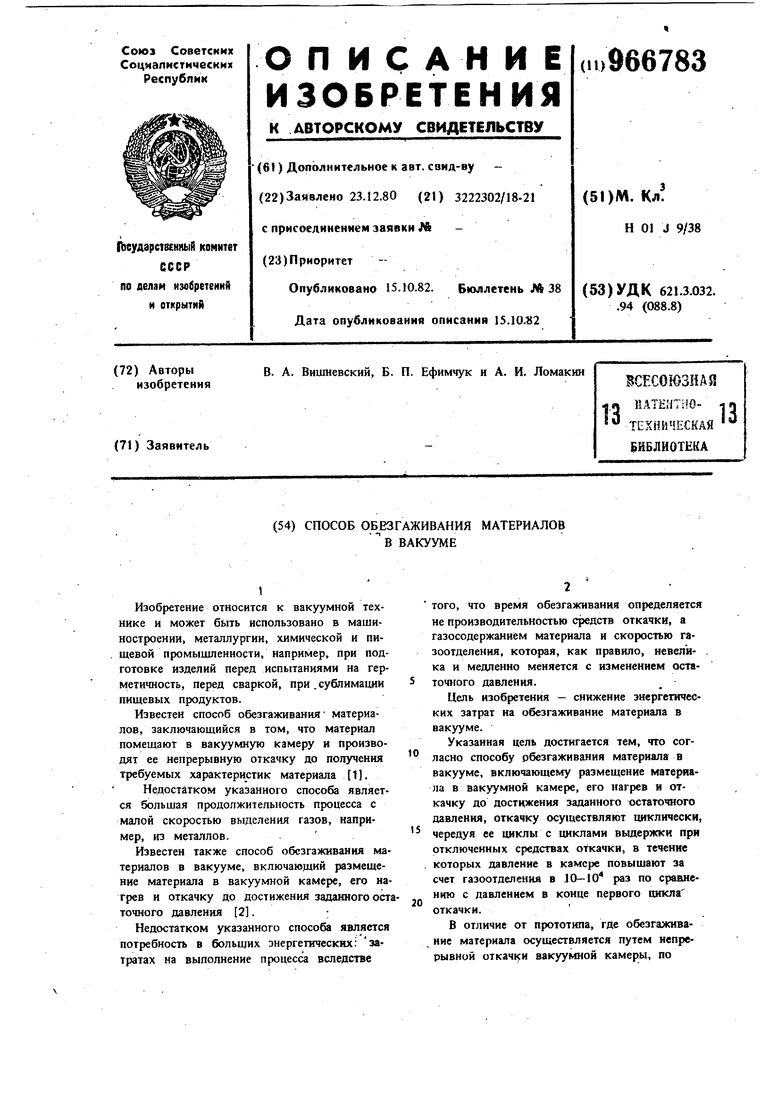

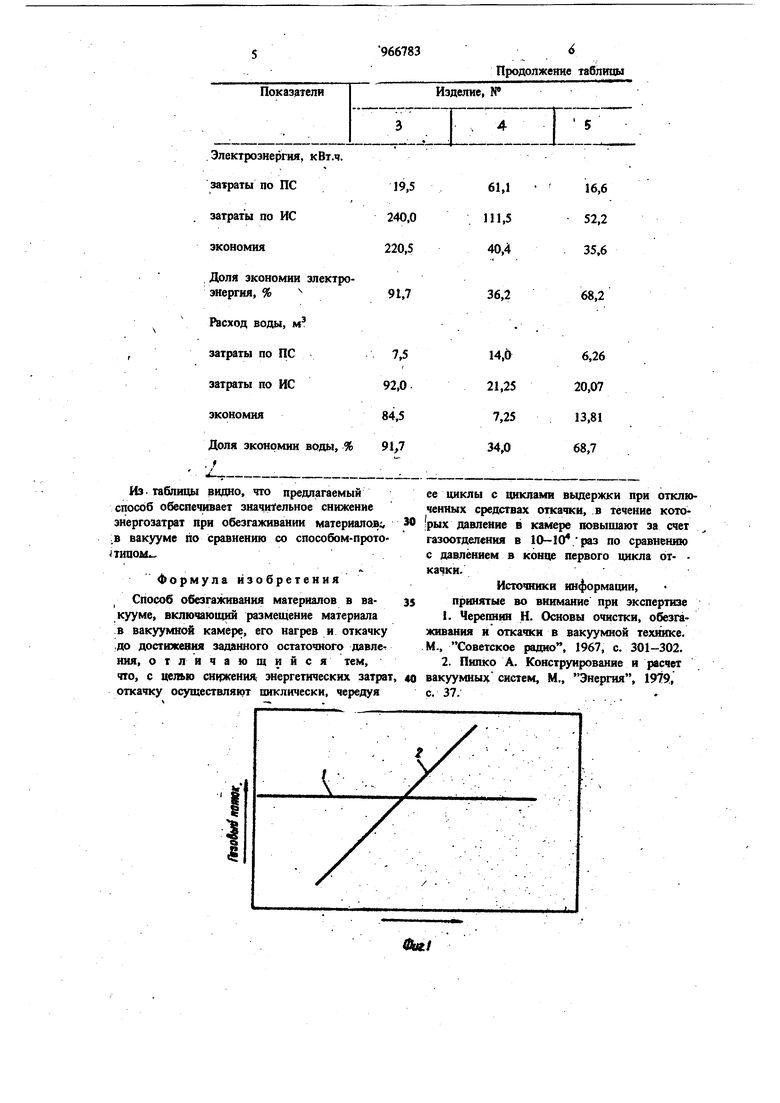

3,0

2,55 33,9 5,48 8,03 36,9 4 16 раз по сравнению с давлением концепервого цикла откачки. Затем операции откачки и выдержки пов торяют до достижения задшшого остаточного давления, характеризующею степень обезгаживаний материала. , На фиг. 2 приведена качественная характеристика процесса обезгаживания по данному способу (кривая 3) способу-прототипу (кривая 4). П р и м е р. Обезгаживание изделий из материала ССТФИ производят в вакуумной камере объемом 11,2 м (собственное натекание л-тор/с), оснащенной механическим насосам ВН-7Г (быстрота действия 59 л/с, мощность электродвигателя 6,5 кВг, расход воды 2500 л/ч) и паромасляным агрегатом ВА-8-4Пр (быстрота действия 2500 л/с, мощность нагревателя 2,8 кВт, расход, воды 500 л/ч). Показания манометров и время фиксируются оператором. Площадь поверхностей газоотделения изделия около 15 м. Испытано 5 изделий. Исходное газоотделение при 20-25 С каждого изделия составляет 2±0,06 л тор/с, Изделия N« 1 и N« 2 обезгаживаются при непрерывной откачке: первое - с помощью пароструйного агрегата, второе - с помощью механического насоса. Время обезгаживания до 0,2 л top/c (остаточное давление 1 10 тор): первого изделия 35,8 ч; второго - около 37 ч. Три последующие изделия обезгаживают по предлагаемому способу: № 3 - при низком вакууме, № 4 - при высоком ваKyyMej № 5 - при низком вакууме и нагреве изделия до 50-60° С. Результаты обработки экспериментальных данных для изделий № 3, 4, 5 по определению затрат охлаждающей воды и электрознергни при ч 11. обезгаживании известным и предлагаемым способом, а также экономии затрат приведены в таблице. При обработке данных учтены затраты энергии и воды на разогрев и охлаждение пароструйного насоса в течение 1 ч на каждый процесс.

Расход воды, м затраты по ПС затраты по ИС зкономия

Доля зконрмин воды, %

. f

Из-таблицы видно, что предлагаемый способ обеспе швает зиачительное снижение энергозатрат при обезгаживании материалов,

:.в вакууме по сравнению со способом-прото

тицом

Формула изобретения

Способ обезгаживания материалов в вакууме, включающий размещение материала в вакуумной камере, его нагрев и откачку ,до достижения задашюго остаточного давления, отличающийся тем, что, с целью сн1ркения, энергетических затрат, откачку осуществляют щпслически, чередуя

Продолжение таблицы

ее циклы с циклами выдержки при отключенных средствах откачки, в течение которых давление в камере повыщают за счет газоотделения в 10-10.раз по сравнению с давлением в конце первого цикла от- качки.

Источники информации, принятые во внимаиие при экспертизе

Авторы

Даты

1982-10-15—Публикация

1980-12-23—Подача