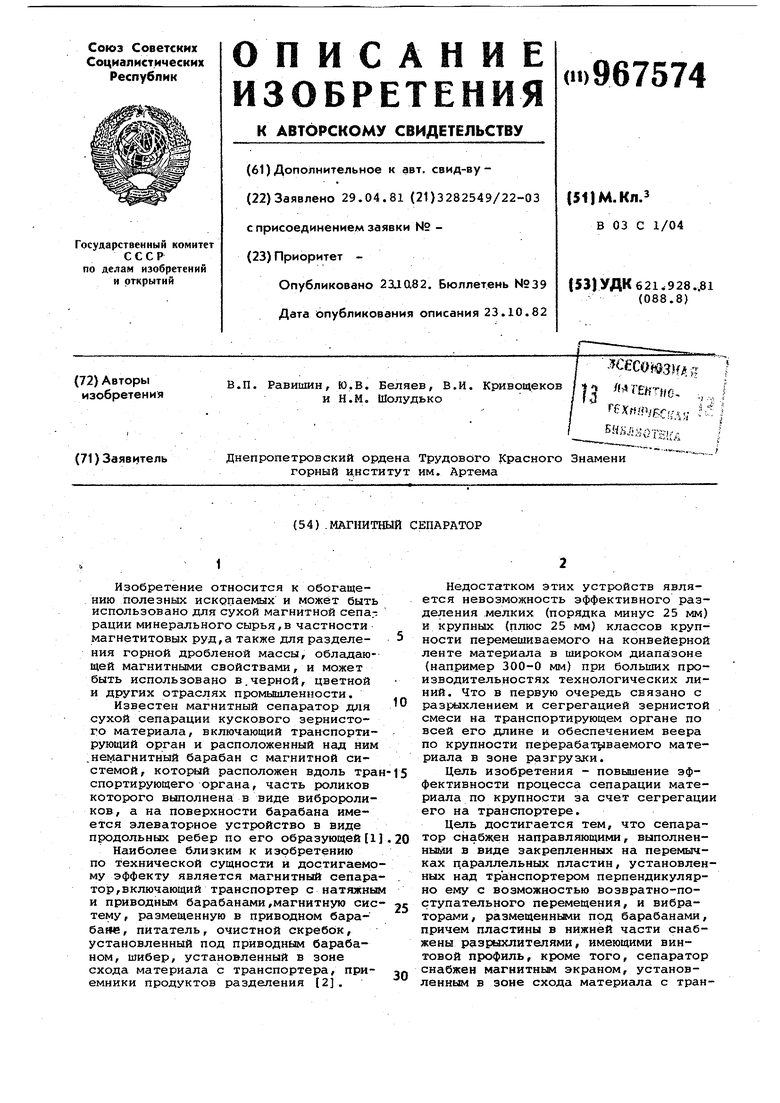

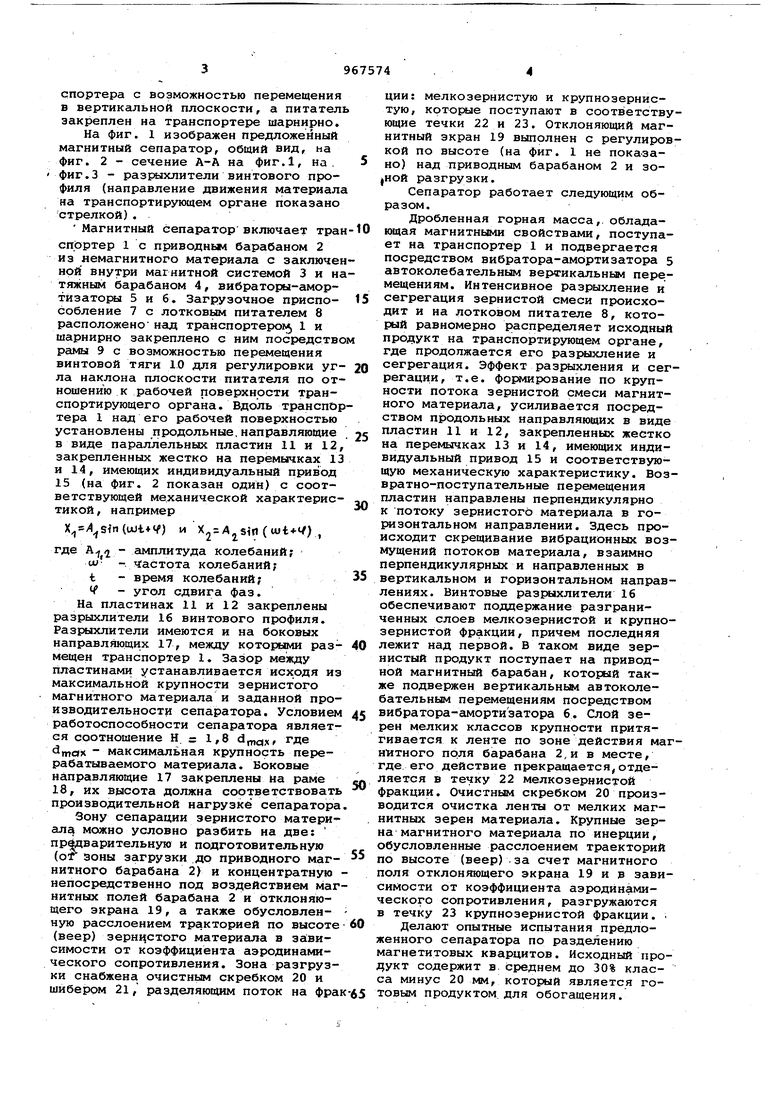

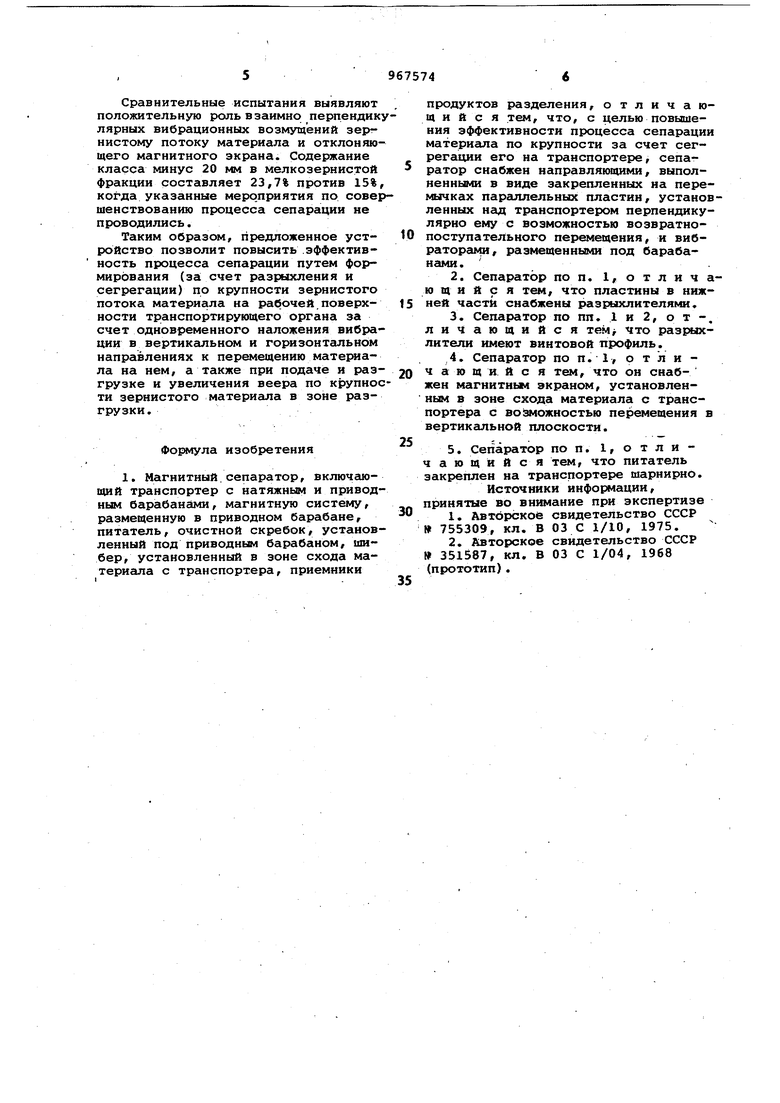

спортера с возможностью перемещения в вертикальной плоскости, а питател закреплен на транспортере шарнирно. На фиг. 1 изображен предложенный магнитный сепаратор, общий вид, на фиг. 2 - сечение А-А на фиг.1, на. фиг.З - разрыхлители винтового профиля (направление движения материала на транспортирующем органе показано стрелкой). Магнитный сепаратор включает тра спЬртер 1 с приводным барабаном 2 из немагнитного материала с заключен ной внутри магнитной системой 3 и на тяжным барабаном 4, вибраторы-амортизаторы 5 и 6. Загрузочное приспособление 7 с лотковым питателем 8 расположено над транспортеро 1 и шарнирно закреплено с ним посредство рамы 9 с возможностью перемещения винтовой тяги 10 для регулировки угла наклона плоскости питателя по отношению к рабочей поверхности транспортирующего органа. Вдоль трансп&р тера 1 над его рабочей поверхностью установлены продольные,направляющие в виде параллельных пластин И и 12 закрепленных жестко на перемычках 13 и 14, имеющих индивидуальный привод 15 (на фиг. 2 показан один) с соответствующей механической характеристикой, например () и ,siri(iut+i/) , где А - амплитуда колебаний м - Частота колебаний; t - время колебаний; Ч - угол сдвига фаз. На пластинах 11 и 12 закреплены разрыхлители 16 винтового профиля. Разрыхлители имеются и на боковых направляющих 17, между крторьши размещен транспортер 1. Зазор между пластинами устанавливается исходя из максимальной крупности зернистого магнитного материала и заданной производительности сепаратора. Условием работоспособности сепаратора является соотношение Н s 1,8 , где максимёшьная крупность перерабатываемого материала. Боковые направляющие 17 закреплены на раме 18, их высота должна соответствовать производительной нагрузке сепаратора Зону сепарации зернистого материала можно условно разбить на две: предварительную и подготовительную (от зоны загрузки до приводного магнитного барабана 2 и концентратную непосредственно под воздействием маг нитных полей барабана 2 и Отклоняющего экрана 19, а также обусловленную расслоением тракторней по высоте (веер) зернистого материала в за:висимости от коэффициента аэродинамического сопротивления. Зона разгрузки снабжена очистным скребком 20 и шибером 21, разделяющим поток на фра ции: мелкозернистую и крупнозернистую, которые поступают в соответствующие течки 22 и 23. Отклоняющий магнитный экран 19 выполнен с регулировкой по высоте (на фиг. 1 не показано) над приводным барабаном 2 и разгрузки. Сепаратор работает следующим образом. Дробленная горная масса, обладакицая магнитными свойствами, поступает на транспортер 1 н подвергается посредством вибратора-амортизатора 5 автоколебательным вертикальным перемещениям. Интенсивное разрыхление и сегрегация зернистой смеси происходит и на лотковом питателе 8, который равномерно распределяет исходный продукт на транспортирующем органе, где продолжается его разрыхление и сегрегация. Эффект разрыхления и сегрегации, т.е. формирование по крупности потока зернистой смеси магнитного материала, усиливается посредством продольных направляющих в виде пластин 11 и 12, закрепленных жестко на перемычках 13 и 14, имеющих индивидусшьный привод 15 и соответствующую механическую характеристику. Возвратно-поступательные перемещения пластин направлены перпендикулярно к потоку зернистого материала в горизонтальном направлении. Здесь происходит скрещивание вибрационных возмущений потоков материсша, взаимно перпендикулярных и направленных в вертикальном и горизонтальном направлениях. Винтовые разрыхлители 16 обеспечивают поддержание разграниченных слоев мелкозернистой и крупнозернистой фракции, причем последняя лежит над первой. В таком виде зернистый продукт поступает на приводной магнитный барабан, который также подвержен вертикальным автоколебательным перемещениям посредством вибратора-амортизатора 6. Слой зерен мелких классов крупности притягивается к ленте по зоне действия магнитного поля барабана 2, и в месте, где. его действие прекращается, отдаляется в течку 22 мелкозернистой фракции. Очистным скребком 20 производится очистка ленты от мелких магнитных зерен материала. Крупные зерна магнитного материала по инерции, обусловленные расслоением траекторий по высоте (веер) за счет магнитного поля отклоняющего экрана 19 и в зависимости от коэффициента аэродинамического сопротивления, разгружаются в течку 23 крупнозернистой фракции. . Делгиот опытные испытания предложенного сепаратора по разделению магнетитовых кварцитов. Исходный продукт содержит в. среднем до 30% класса минус 20 мм, который является готовым продуктом, для обогащения. Сравнительные испытания выявляют положительную роль взаимно перпендик лярных вибрационных возмущений зергнистому потоку материала и отклоняющего магнитного экрана. Содержание класса минус 20 мм в мелкозернистой фракции составляет 23,7% против 15% когда указанные меро,приятия по совер шенствованию процесса сепарации не проводились. Таким образом, предложенное устрбйство позволит повысить .эффективность процесса сепарации путем формирования (за: счет разрыхления и сегрегации) по крупности зернистого потока материала на рабочей.поверхности транспортирующего органа за счет одновременного наложения виб1 ации в вертикальном и горизонтальном направлениях к перемещению материала на нем, а также при подаче и разгрузке и увеличения веера по крупнос ти зернистого материала в зоне разгрузки. Формула изобретения 1. Магнитный, сепаратор, включгиощий транспортер с натяжным и приводным барабанс1ми, магнитную систему, размещенную в приводном барабане, питатель, очистной скребок, установленный под приводным барабаном, шибер, установленный в зоне схода материала с транспортера, приемники продуктов разделения, отличающийся тем, что, с целью повышения эффективности процесса сепарации материала по крупности за счет сегрегации его на транспортере, сепаратор снабжен направляющими, выполненньми в виде закрепленных на перемычках параллельных пластин, установленных транспортером перпендикулярно ему с возможностью возвратнопоступательного перемещения, и вибраторами, размещенными под барабанамя, . 2.Сепаратор по п. 1, о т л и ч аю щ и и с я тем, что пластины в нижней части снабжены разрыхлителями. 3.Сепаратор по пп. 1 и 2, о т -, личающийся тем что разрыхлители имеют винтовой профиль. ,4. Сепаратор по п.1, отличаю щ и и с я тем, что он снабжен магнитным экраном, установленным в зоне схода материала с транспортера с возможностью перемещения в вертикальной плоскости. 5. Сепаратор поп. 1, отлич а ю щ и и с я тем, что питатель закреплен на транспортере шарнирно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 755309, кл. В 03 С 1/10, 1975. 2.Авторское свидетельство СССР 351587, кл. В 03 С 1/04, 1968 (прототип). .. cГ ЧtVцf :f: jfatmtM-t лnЧ Уrt x.ч ч v ЧVЧЧЧxЧ ЧVs.Ч ЧчVЧ Л л.Чv .- V .%. .-. 77 Л;У.с.. : V jl Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2013 |

|

RU2535322C1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2203144C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| СПОСОБ СУХОГО МАГНИТНОГО ОБОГАЩЕНИЯ РУД И МАТЕРИАЛОВ | 2000 |

|

RU2164448C1 |

| Подвесной электромагнитный железоотделитель | 1990 |

|

SU1773486A1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2009 |

|

RU2395345C1 |

| Электродинамический сепаратор | 1986 |

|

SU1438838A1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

Авторы

Даты

1982-10-23—Публикация

1981-04-29—Подача