Изобретение относится к черной металлургии, а именно к огнеупорным изделиям для ра-лливки стали.

Целью изобретения являетс.я повы- шение металлостойкости, термостойкости и механической прочности изделий.

Комплексная связка представляет собой связующее на основе кислотных отходов и сульфитно-глиИистого шликера. Кислотные отходы используют после электрополировки труб из нержавеющих сталей и содержат мас.%: Н5Р04 51,9; HjSO 21,6; ионы Fe(II) + Fe (Ш) 1,52; ионы СгОЮ ,55; ионы Ni (II) 1,05, остальное - .

Введение в совместный помол дирко- нового песка позволит измельчить его до фракции 0,088 мм и равномерно распределить его в смеси, что позволит повысить термостойкость у готовых изделий, химическую инертность к расплавленному металлу и снизить теплопроводность.

Использование совместного помола муллито-корундового шамота, глины и цирконового песка дает возможность получить прерывистый зерновой состав массы что способствует компактной укладке зерен и получению высокоплотных изделий, обладающих YIOвыц eнными прочностными свойствами и металло- стойкостыо.

Введенный металлический алюминий оказывает положительное влияние как противоокисляющая добавка к графиту и для образования А1Н2Р04, обладающего сильными адгезионными свой- ствами.

Введение совместного помола менее 35 мас.% не обеспечивает необходимой плотности упаковки зерен и при этом вводится малое количество глинистого компонента, который играет роль связки. Добавка в массу более 40 мас.% незначительно повышает прочностные свойства, так как, кроме совместного помола в виде тонкомолотой фракции, вводится еще графит, а наличие повьпиенного количества в массе тонкозернистой составляюш,ей приводит к перепрессовочным трещинам.

Введение в данную композицию графита менее 9 мас.% не позволит снизить смачиваемость этих изделий металлом, что приводит к. снижению металлостойкости. Кроме того, низкое содержание . графита- может привести к зарастанию канала стакана и.коллектора различными шпинелеобразова- ниями. Введение в массу графита более 14 мас.% приводит к снижению механической прочности и более интенсивному окислению графита, что отрицательно сказывается на структуре изделий. Последнее приводит к увеличению скорости протекания диффузионных процессов химического

взаимодействия на границе металл-ог- неупор, что приводит к коррозионному и эрозионному разрушению изделий при разливке стали. С целью снижения

окисляемости графита его легируют металлическим алюминием, который изменяет характер взаимодействия компонентов массы с кислородом, находящимся в ее составе.

С повьгаением при эксплуатации температуры на поверхности изделия металлический алюминий проявляет повышенную активность к кислороду, в результате чего образуется AljO,.

Этот процесс происходит с увеличением объема на 40%, увеличивая плотность поверхностного слоя огнеупора, так как прогрев изделия начинается с поверхностных слоев. Увеличение

плотности поверхностного слоя приво-. дит к снижению окисляемости графита и, следовательно, к повьщгению метал-; лоустойчивости.

Особенно интенсивно протекает

этот процесс в предлагаемой, композиции материалов. Так алюминий, контактируя с комплексной связкой, в составе которой имеется раствор ,реагирует с последней. При

этом окисленный слой каждой частицы алюминия очища:ется и активность его значительно возрастает по отношению к кислороду.

Кроме этого, металлический алюминий оказывает и другое положительное действие, а именно сразу после прессования в сырце начинает протекать реакция его с и , входящими в соста-в комплексной связки,, с образованием однозамещенных фосфатов алюминия и сульфатов алюминия: А1 +3H,PO,-Al(HjP04),+ 1,5 Hj, 2А1 + (SO),+ 3H,j.

Образовавшиеся соединения обладают высокими адгезионными свойствами

и усиливают степень взаимодействия

компонентов связки с компоиентами

массы.

Таким образом, защитные действия металлического алюминия против окисления графита проявляются в интенсификации процессов взаимодействия с комплексной связкой и процессами уплотнения структуры той части огнеу пора, которая находится в действии высоких температур.

Введение металлического алюминия в предлагаемую массу 2-4 мас.% за- висит от его дисперсности. Менее 2 мас.% А1 недостаточно для обеспечения легирующей способности, а более 4 мас.% приводит к значительному расширению, сопровождающемуся нару- тением монолитности структуры изделий, .

Введение комплексной связки, состоящей из кислотных отходов и сульфитно-глинистого шликера, обеспечи- вает высокую механическую прочность изделий.после термообработки. Это связующее обладает высокими адгезионными свойствами и имеет низкую стоимость.

Введение в состав массы менее 4 мас.% комплексной связки не обеспечивает необходимой пластичности массы, а следовательно, удобоуклады- ваемости, в результате чего снижают- ся прочностные свойства, а более 8 мас,% связки приводит к повьппенном содержанию стеклофазы и снижению термостойкости.

Превьшение величины нижнего и верхнего пределов муллито-корундовог шамота приводит к снижению физико- керамических свойств изделий.

Введение в предпагаемую массу муллито-корундового шамота опреде- ляется прежде всего тем, что он основной наполнитель с зерновым составом 3,0-0,5 мм. Такой зерновой состав необходим для образования основного каркаса изделий.

Изготовленные из предпагаемой массы безобжиговые стаканы и коллекторы обладают физико-керамическими свойствами благодаря введению совместного помола перечисленных компо- нентов в указанном соотношении, а также металлического алюминия и графита на комплексно й связке.

Комплекс полученных свойств не адекватен свойствам, вносимым каждым компонентом в отдельности, и в результате совместного применения воз5

5

0

0

5

0 5

t 0

5

никает новый эффект, обусловленный явлением синергизма.

В идентичных условиях проводят сопоставительньй анализ свойств изделий из предлагаемой массы и известной.

С целью определения физико-керамических свойств безобжиговых стаканов и коллекторов из огнеупорной массы предлагаемого состава готовят образцы следующим образом. В бегун загружают муллито-корундовьв шамот фракции 3-0,5 мм и 1/4 часть раствора комплексной связки, после 3 мин. перемешивания вводят половину совместного помола муллитокорундового шамота, глины, циркона, графит, алюминий металлический, 1/4 часть связки и перемешивают еще 3, мин. Затем загружают оставшийся совместный помол и остальное количество комплексной связки, массу перемешивают еще 4 мин.1

Из приготовленной массы прессуют образцы при удельном давлении прессования 50 ffla размером d 36 и h 50 мм и образцы специальных размеров. для определения металлоустойчивости, термостойкости, предела прочности при сжатии.

Сушку образцов производят при 100 С и затем термообрабатывают при 500 С вьщержкой в печи 4 ч. В идентичных условиях изготавливают также образцы из известной массы и исследуют свойства образцов известного и предлагаемого составов массы.

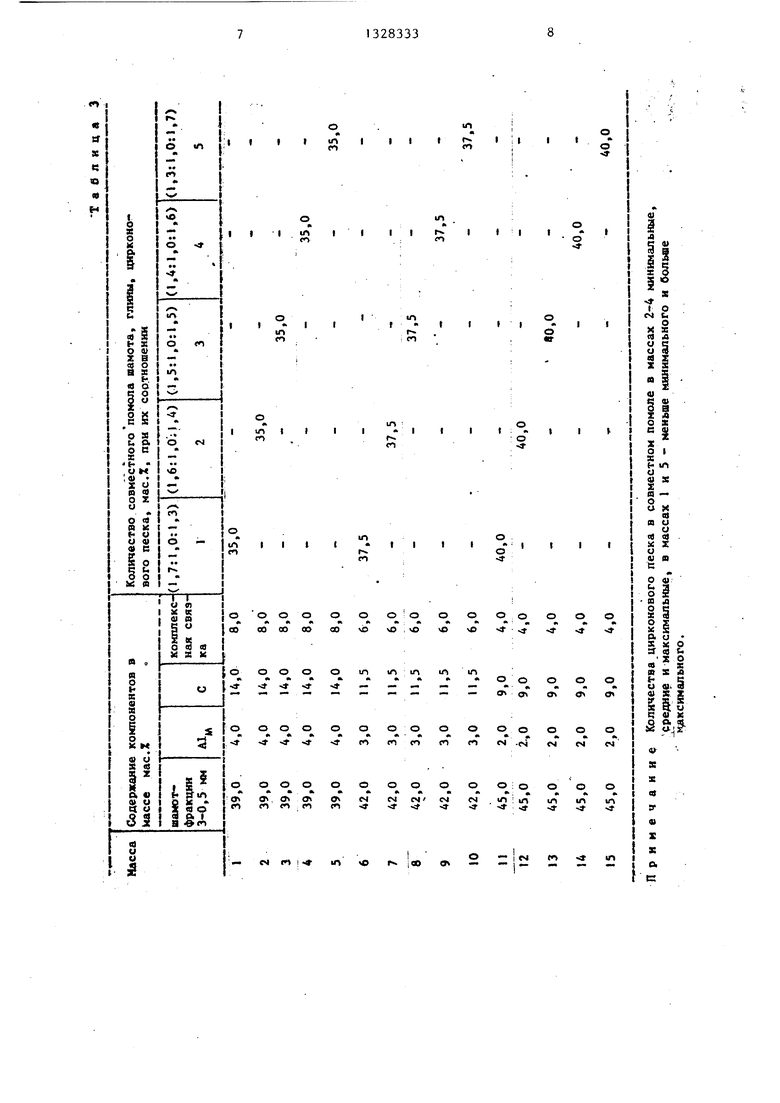

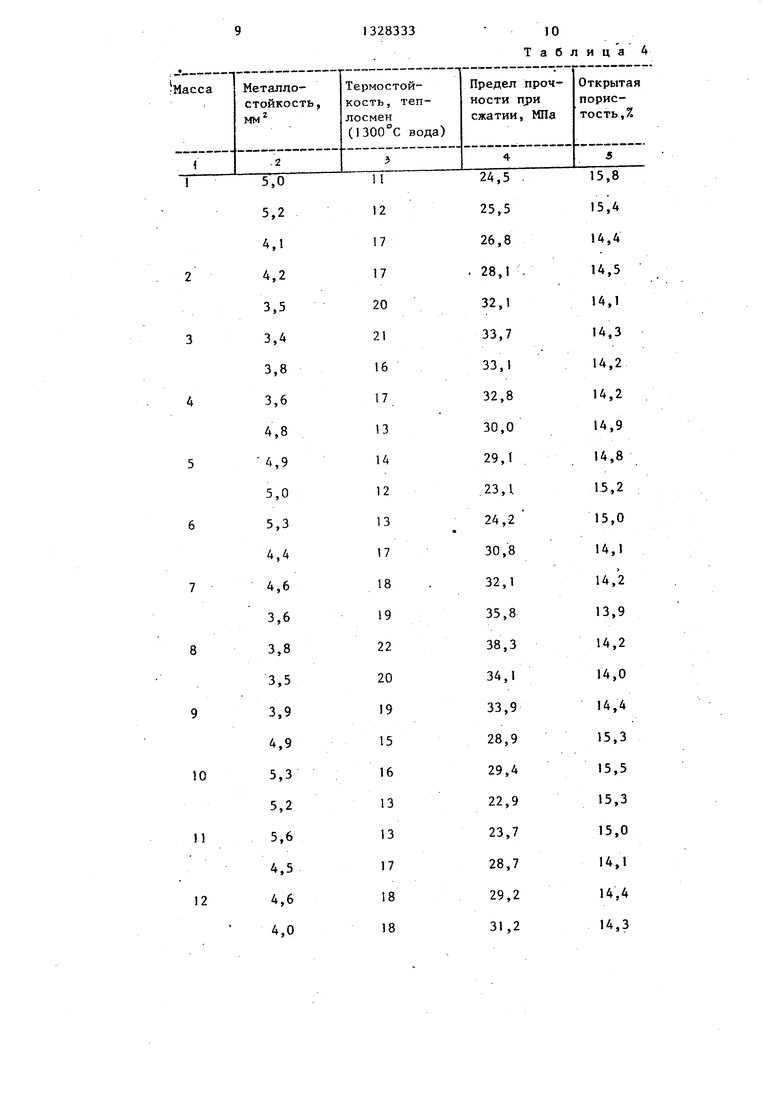

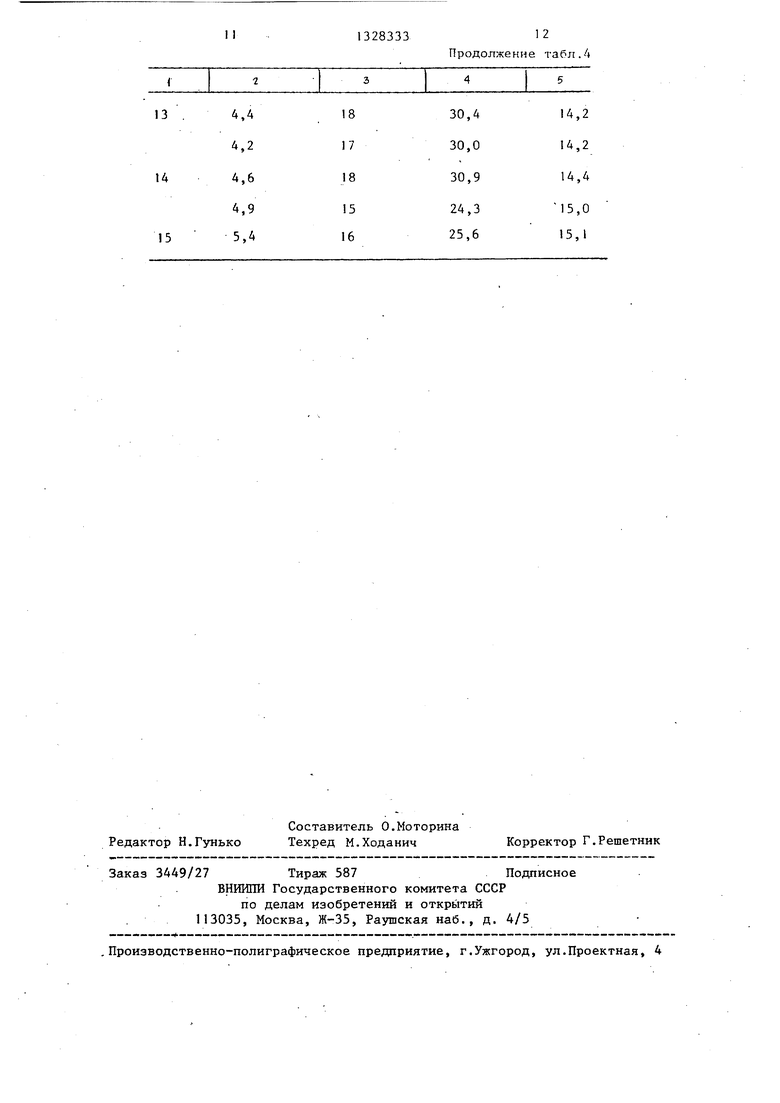

Составы исследуемых масс при определении оптимального количества совместного помола приведены в табл.1; физико-химические свойства масс (табл.1) - в табл.2; состав исследуе мых масс при установлении оптималь- ного соотношения компонентов в совместном помоле - в табл.3; физико- керамические свойства масс (табл.З) в табл.4.

Формула изобретения

1.Огнеупорная масса для изготовления безобжиговых изделий, включающая фосфатное связующее, глиноземсо- держащий компонент, графит и добавку, отличающая ся тем, что, с целью повьш екия металлостой- кости, термостойкости и механической прочности, она содержит в качестве

51

фосфатного связующего комплексную связку на основе кислотных отходов, в качестве глийоземсодержащего компонента - муллито-корундовый шамот- фракции 3,0-0,5 мм, в качестве до- бавки - алюминий металлический и дополнительно совместно молотые муллито-корундовый шамот, фракции до 88 мм, глину и цирконовый песок фракций 0,088 мм в соотношении (1 ,4-1 ,6):1 ,0: (1,4-1,6) при следующем соотношении компонентов, мас.%:

Комплексная связка на

основе кислотных

отходов4-8 .

42,5 40 37,5 35 32,5

6,5

9,0 11,5

1,0 2,0 3,0 2,0 4,0 6,0

14,0 16,5

4,0 5,0 8,0 10,0

Графит . Алюминий металлический Совместно молотые мулли- то-корундовый шамот фракции 0,088 мм, глина и цирконовый песок фракции 0,088 мм в соотношении (1,4-,6):1,0:(1,4-1,6) Муллито-корундовый шамот фракции 3,0-0,5 мм

2. Масса по п.1, отличающая с я тем, что муллито-корундовый шамот фракции 0,088 и 3,0-0,5 мм взяты в соотношении 1: (2,). Таблица 1

11,5

3,0 6,0

14,0 16,5

4,0 5,0 8,0 10,0

П

0

2

5.0 5,2

4,1 4,2 3,5 3,4 3,8 3,6 4,8 4,9 5,0 5,3 4,4 4,6 3,6 3,8 3,5 3,9 4,9 5,3 5,2 5,6 4,5 4,6 4,0

1328333

10 Таблица 4

24,5 25,5 26,8

28.1. 32,1 33,7 33,1 32,8 30,0 29, t 23,1

24.2 30,8 32,1 35,8 38,3 34,1 33,9 28,9 29,4 22,9 23,7 28,7 29,2 31,2

15,8 15,4 14,4 14,5 14,1 14.3 14,2 14,2 14,9 14,8 15,2 15,0 14,1 14,2 13,9 14,2 14,0 14,4 15,3 15,5 15,3 15,0 14,1 14,4 14,,3

4,4 2 4,6 A,9 5,

18 17 18

5 16

Редактор Н.Гунько

Составитель О,Моторика Техред М.Ходанич

Заказ 3449/27 Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

14,2 4,2 14,4

15,0 15,1

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Огнеупорная масса для покрытия клапана горячего дутья | 1985 |

|

SU1348315A1 |

| Огнеупорная масса для изготовления безобжигового сталеразливочного припаса | 1986 |

|

SU1308596A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

Изобретение относится к области черной металлургии, а именно к огнеупорному составу, для изготовления безобжиговых изделий для разливки стали. Целью изобретения является повышение металлостойкости, термостойкости и механической прочности огнеупорных изделий, применяемых при разливке стали. Огнеупорная масса для изготовления безобжиговых изделий включает, мас.%: комплексная связка на основе кислотных отходов 4-8; графит 9-14; алюминий металлический 2-4} совместно молотые муллито- корундовый шамот, глина и цирконовый песок фракций 0,088 мм в соотношении

| Л.А.Плотников.Огнеупоры в черной металлургии, -М.; Металлургия, 1973, с.197 | |||

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 0 |

|

SU342846A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-07—Публикация

1986-01-02—Подача