Изобретение относится к литейному производству и может быть использовано для изготовления полупостоянных литейных форм из фосфатных смесей, отверждаемых тепловой сушкой при производстве стального литья.

Цель изобретения - повышение прочности смеси после тепловой сушки, а также после термообработки при 300-500°С и увеличение ее термостойкости.

Смесь согласно изобретению содержит огнеупорную глину, фосфатное связуюшее, молотый глинозем фракции 5-10 мкм, материал на основе гидросиликатов магния или алюминия и графитовый порошок.

Огнеупорная глина вводится в состав формовочной смеси для улучшения формуемости смеси, обволакивания частичек графита во время совместного помола - смешения и предотвращения его окисления в дальнейшем при повышенной температуре, а также придания прочности сырому изделию.

Молотый глинозем вводится в состав смеси для обеспечения реакционной способности при взаимодействии с фосфатной составляюшей смеси и придания прочности сырому изделию (за счет активности взаимодействия), получения высокой окончательной прочности после термообработки, а также образования зашитной противоокис- лительной пленки, т.е. увеличивает прочность формы как в сыром виде так и после

01 ЬО

С

to

со

термообработки, а также образует защитную противоокислительную пленку на графите.

Фосфатное связующее, в качестве которого использовали АХФС плотностью 1,45- 1,55 г/см, вводится в шихту с целью образования прочных химических связей с Л/2Оз составляющей и придания прочности форме.

Материал, выбранный из группы гидросиликатов магния или алюминия (в данном случае каолиновая вата или асбест) вводится в щихту как армирующий компонент, распределенный по всему объему материала и придающий материалу высокую термостойкость. Особенно велика роль волокна для увеличения термостойкости формы, поскольку волокнистая «арматура осуществляет прочную связь корки формы с ее подкорковой зоной, предотвращая тем самым ее отслоение. Это увеличивает срок ее службы и обуславливает отсутствие дефектов в отливке.

Графит вводится в щихту с целью улучшения свойств материала (снижения КТР, увеличения термостойкости, снижения адгезии к расплавам металлов). Графит вводится в дисперсном виде, для равномерного его распределения и качественного смешения он подвергается совмест-. ному помолу - смещению с глиной и молотым глиноземом в шаровой .мельнице.

Д/1Я характеристики термостойкости материалов, в также оценки изменения прочности при воздействии температуры 1000°С авторами была использована эмпирическая формула

Э,-6-т 100

€Г, W

100% W

(1)

где к- коэффициент термостойкости материала;

oi - прочность материала на сжатие после одной теплосмены (1000°С 20°С);

От - прочность после т теплосмен;

т - количество теплосмен.

Чем меньше величина К, тем более термостоек материал формы, тем больше он сохраняет свою прочность при воздействии температуры 1000°С.

Технология приготовления формовочной смеси заключается в совместном сухом смещении - помоле глины, глинозема и графита в шаровой мельнице в течение 6 ч. Затем к смеси добавляется минеральное волокно в виде асбеста или каолиновой ваты и вода в количестве 300%. Получен

0

5

0

5

0

5

0

ныи шликер выстаивается в течение суток для набухания глины и распущивания минеральных волокон. После высущивания шликер подвергается перемешиванию в шаровой мельнице с шарами в течение 1 ч. Перемешанный шликер сливают и высушивают до нулевой влажности при 70-100°С. Затем смесь подвергается помолу в бегунах с добавлением фосфатного связующего.

Готовую смесь формуют при удельных давлениях 10-30 МПа либо пневмотрамбов- кой, форма сушится при 70-100°С в течение 2-3 ч, затем выдерживается в течение 3-4 ч при 300-500°С, после чего она приобретает максимальную прочность.

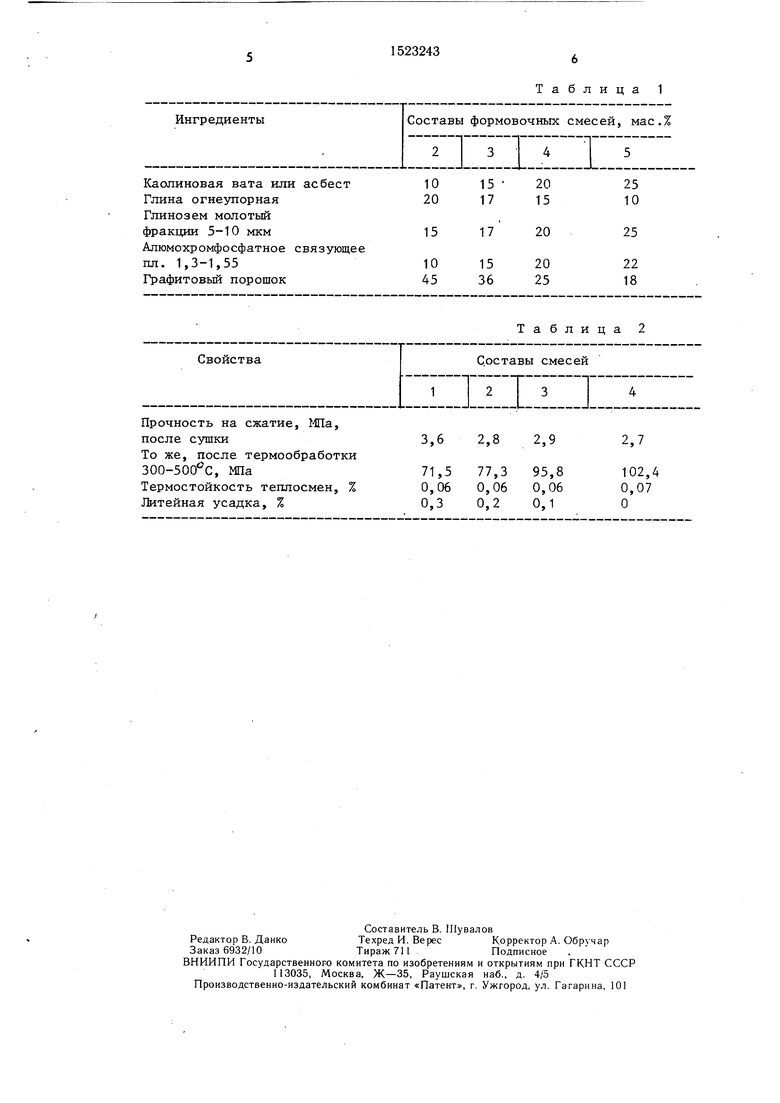

Составы смесей согласно изобретению приведены в табл. 1, их технологические свойства - в табл. 2.

Как видно из данных, приведенных в табл. 2, смесь согласно изобретению имеет и 5-10 раз более высокую прочность после сушки и в 2-2,5 раза после термообработки, значительно повышается термостойкость.

Формула изобретения

1.Смесь для изготовления полупостоянных литейных форм и стержней, включающая графитовый порощок, огнеупорную глину и фосфатное связующее, отличающаяся тем, что, с целью повыщения прочности в смеси после тепловой сушки, а также после термообработки при 300-500°С и увеличения ее термостойкости, она дополнительно содержит молотый глинозем фракции 5-10 мкм и материал, выбранный из группы гидросиликатов магния или алюминия при следующем соотношении ингредиентов, мас.%:

Огнеупорная глина10,0-20,0

Фосфатное связующее10,0-22,0

Молотый глинозем

фракции 5-10 мкм15,0-25,0

Материал, выбранный из группы гидросиликатов магния или

алюминия10-25,0

Графитовый порошокОстальное2.Смесь по п. 1, отличающаяся тем, что в качестве материала, выбранного из группы гидросиликатов, содержит асбест или каолиновую вату.

3.Смесь по п. 1, отличающаяся тем, что в качестве фосфатного связующего содержит алюмохромфосфат плотностью 1,45-1,55 г/см1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| Смесь для изготовления полупостоянных литейных форм | 1988 |

|

SU1618492A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Смесь для изготовления литейных полупостоянных форм методом прессования | 1980 |

|

SU967664A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом | 1990 |

|

SU1784660A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления полупостоянных литейных форм из фосфатных смесей, отверждаемых тепловой сушкой при производстве стального литья. Цель изобретения - повышение прочности смеси после тепловой сушки, а также после термообработки при 300-500°С и увеличение ее термостойкости, которая достигается за счет использования в составе смеси молотого глинозема фракции 5-10 мкм, асбеста или каолиновой ваты. Смесь содержит, мас.%: огнеупорная глина 10,0...20,0

фосфатное связующее 10,0...22,0

молотый глинозем фракции 5 - 10 мкм 15,0...25,0

материал, выбранный из группы гидросиликатов магния или алюминия, 10,0 - 25,0 и графитовый порошок - остальное. При этом в качестве материала, выбранного из группы гидросиликатов магния или алюминия, использованы асбест или каолиновая вата, а в качестве фосфатного связующего - алюмохромфосфат плотностью 1,45 - 1,55 г/см3. Введение молотого глинозема фракции 5 - 10 мкм способствует хорошему распределению его по объему смеси и повышению физикомеханических свойств. Асбест или каолиновая вата используется как армирующий компонент, в результате чего повышается термостойкость смеси. 2 з.п. ф-лы, 2 табл.

Глинозем молотый фракции 5-10 мкм Алюмохромфосфатное шт. 1,3-1,55 Графитовьш порошок

17

15 36

20

20 25

25

22 18

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления полупостоянных литейных форм | 1984 |

|

SU1199423A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-23—Публикация

1987-12-03—Подача