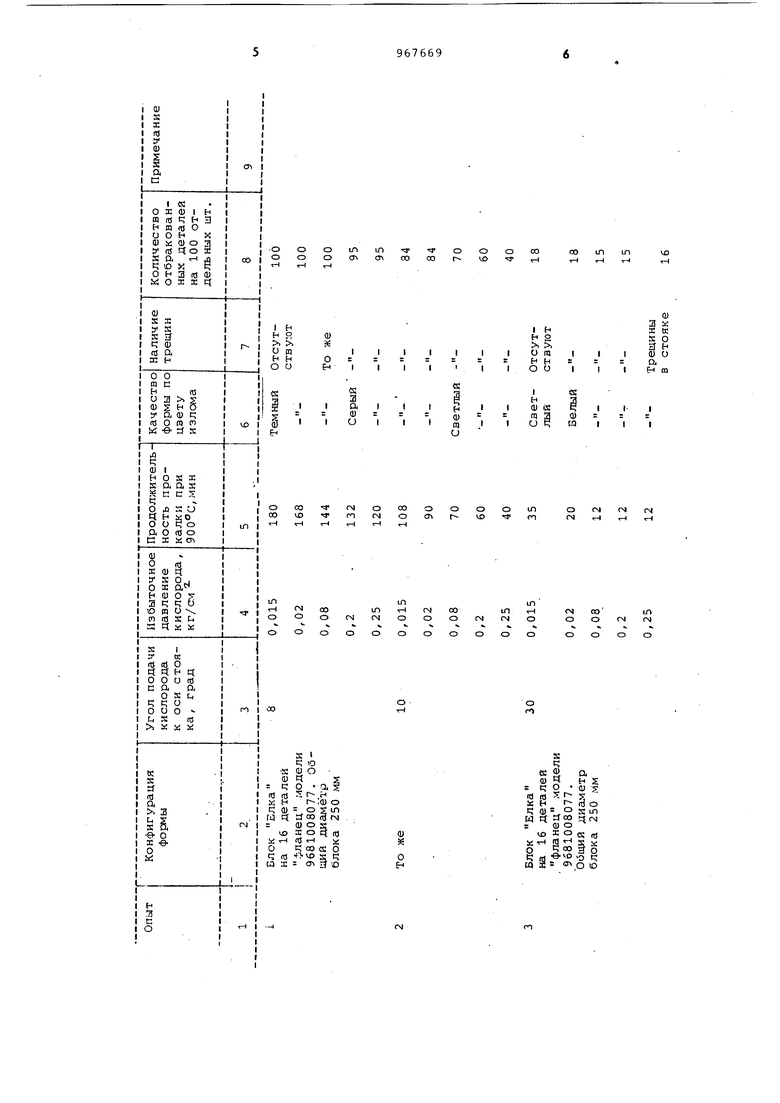

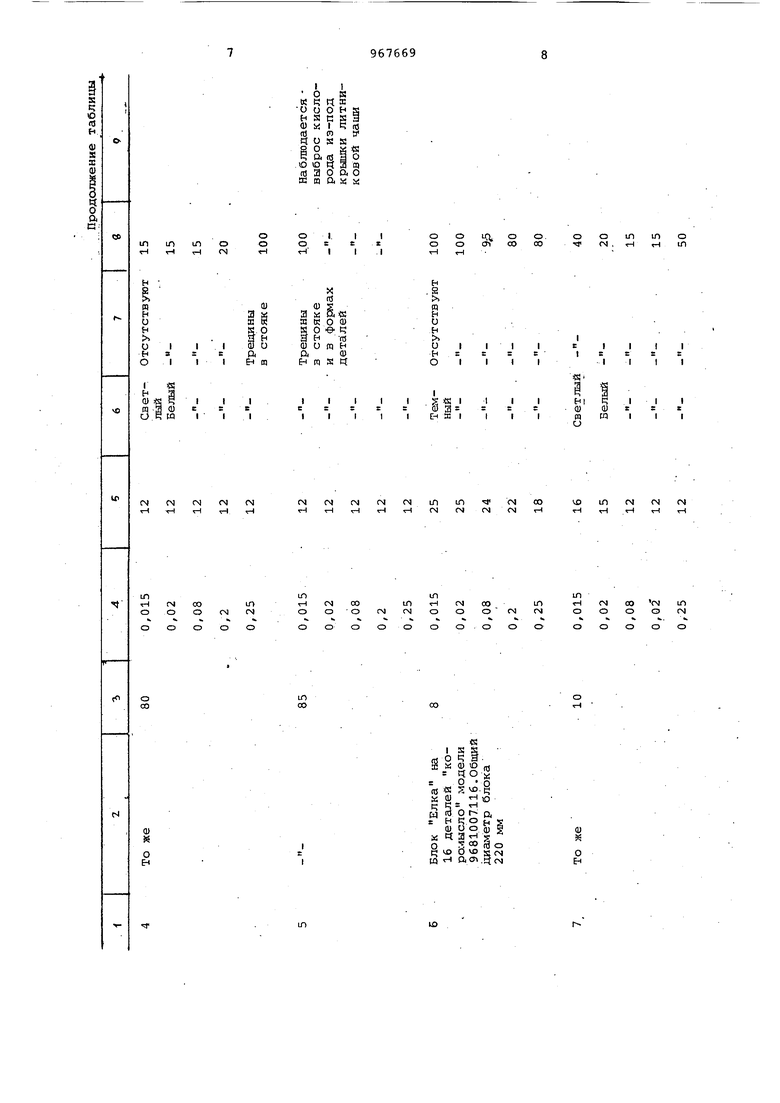

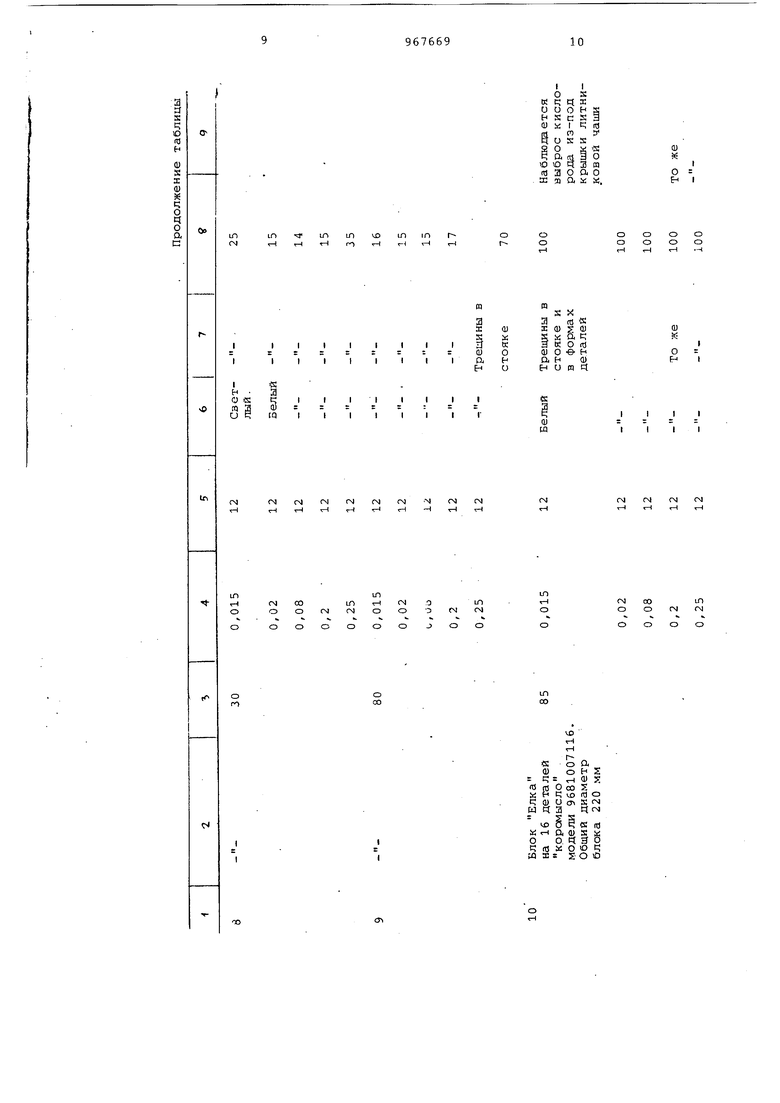

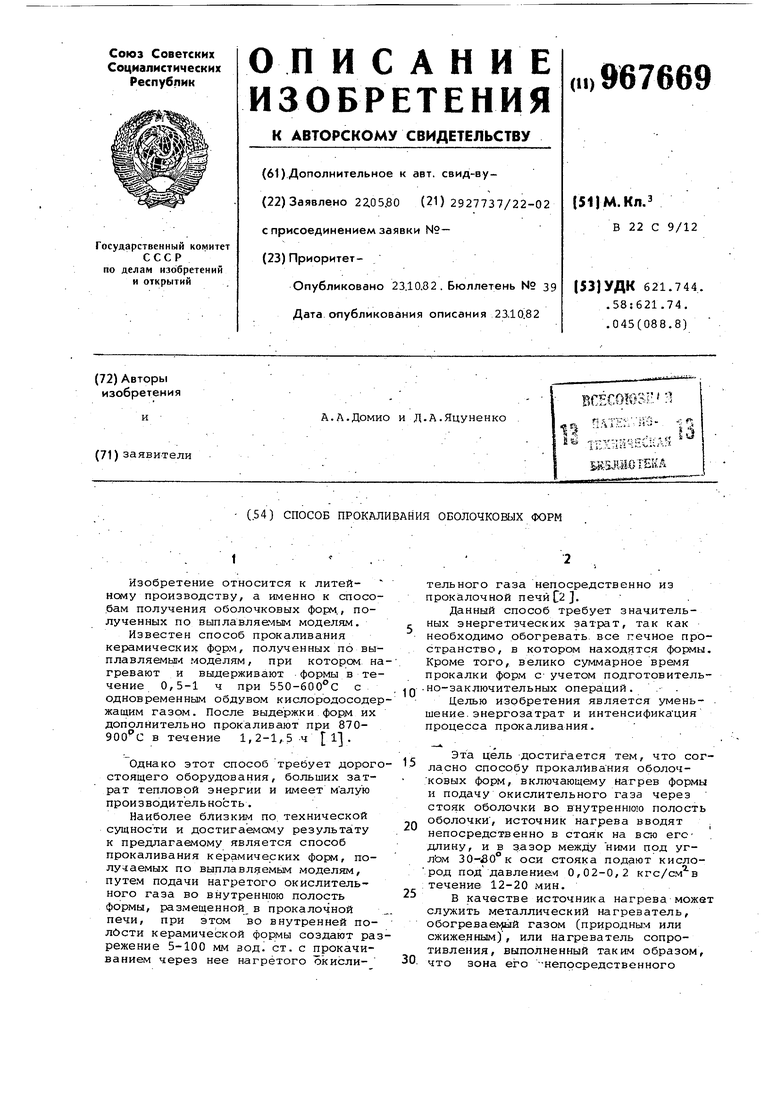

Изобретение относится к литейному производству, а именно к спосо .бам получения оболочковых форм, полученных по выплавляемым моделям. Известен способ прокаливания керамических форм, полученных по вы плавляемы .моделям, при котором н гревают и выдерживают формы в те чение 0,5-1 ч при 550-600°С с одновременным обдувом кислородосоде жащим газом. После выдержки форм их дополнительно прокаливают при 870900 С в течение 1,2-1,5 ч 1. Однако этот способ требует дорог стоящего оборудования, бо.пьших затрат тепловой энергии и имеет малую производительность. Наиболее близким по технической сущности и достигаемому результанту к предлагаемому является способ прокаливания керамических форм, получаемых по выплавляемым моделям, путем подачи нагретого окислительного газа во внутреннюю полость формы, размещенной в прокалочной печи, при этом во внутренней полОсти керамической формы создают ра режение 5-100 мм вод. ст. с прокачиванием через нее нагретого окислительного газа непосредственно из прокалочной печйС. Данный способ требует значительных энергетических затрат, так как необходимо обогревать все печное пространство, в котором находятся формы. Кроме того, велико суммарное время прокалки форм с- учетом подготовительно-заключительных операций. . . Целью изобретения является умень- . шение. энергозатрат и интенсификация процесса прокаливания. Эта цель достигается тем, что согласно способу прокал11вания оболочковых форм, включающему нагрев формы и подачу окислительного газа через стояк оболочки во внутреннюю полость оболочки , источник нагрева вводят , непосредственно в стояк на всю егодлину, и в з.азор между ними под углом к оси стояка подают кислород поддaвлeниevl 0,02-0,2 кгс/с. течение 12-20 мин. В качестве источника нагрева может служить металлический нагреватель, обогреваел й газом (природным или сжиженным), или нагреватель сопротивления, выполненный таки.м образом, что зона его непосредственного излучения тепла распространяетс я на BCSO длину стояка оболочки. Время прокалки, угол подачи и дав ление подаваемого газа определяются размерами формы, видом окислительно газа, допустимой скоросдью нагрева которая зависит от конфигурации формы, количества слоев обмазки материа ла корки, вида крепителя. Пример. Способ проводится для оболочковых фО15М типа елка,, получаемых по выплавляемым моделям, Параметры блока: высота стояка 320 мм, внутренний диаметр стояка 30 MMJ наружный диаметр стояка 40 мм количество форм для деталей в блоке 16 с общим диаметром по гребням 250 мм или 220 мм, расположенных по периметру стояка под углом 120°, общий диаметр блока 250 мм, вес отливок 86 г, количество слоев обмазки Выплавка оболочковой формы осуществляется в воде. Источником нагрева служит элемент электросопротивления, заключен ный в нержавеющую трубку с наружным диаметром 20 мм, длиной 310 мм. Рабочая температура оболочковой формы по всей высоте и ,периметру 90 в качестве окислительного га:5а подается кислород под углом к оси бло ка 30-80° с избыточным давлением 0,02-0,02 кг/см Время прокалки 12 мин. Результаты испытаний сведены в таблицу. Из таблицы видно (опыт 1-5),, что белый цвет корки блока на изломе получают при угле подачи кислорода 30 и избыточном давлении 0,02 кг/с а трещины в стсяке блока получают при угле подаче 80 с избыточным давлением 0,25 кг/см и при угле подачи кислорода 85 с избыточным давлением уже при 0,015 кг/см При прокалке блока с деталями коромысло белый цвет на изломе получают при угле подачи кислорода 10° с избыточны1 давлением внутри форм 0,02 кг/смЯ а тt eщины в стояке блока получают при угле подачи кислорода 80 с избыточным давлением внутри форм О ,-2 кг/см, а при угле подачи кислорода 85° с избыточным давлением 0,015 кг/см трещины получают в стояке §лока и в формах деталей, при этом происходит сильный выброс газа из литниковой чаши. Из таблицы также видно, что чем меньше диаметр по гребням блока типа елка, тем меньше требуется угол подачи кислорода к оси стояка. Это объясняется тем, что чем меньше общий диаметр блока, тем ближе к оси стояка расположены гребни,т.е. самые отдаленные точки формы блока расположены ближе к нагревательному элементу, который находится в стояке./ Качество прокалки форм оценивается по цвету в изломе, наличию трещин и количеству отбракованных деталей по вине дефектов формы. Реализация изобретения позволит значительно сократить тепловые потери (на прокаливание оболочковых форм) снизить расходы на дорогостоящее и громоздкое оборудование, сократить время прокалки и автоматизировать процесс-.

Формула изобре гения

Способ прокаливания оболочковых форм, получаемых по выплавляемым моделям, включающий ее нагрев и подачу окислительного газа через стояк оболочки во внутреннюю полость оболочки, отличающийся тем, чт с целью сокращения энергозатрат и интенсификации процесса прокаливания, источник нагрева вводят непосредственно в стояк на вето его длину, и в зазор между ними под углом ЗО-ЗО к оси стояка подают кислород под давлением 0,02-0,2 кгс/см в течние 12-20 мин.

Источники информации, принятые во вни.1ание при экспертизе

1.Авторское свидетельство СССР № 660773, кл. В 22 С 9/12, 1977.

2.Авторское свидетельство СССР № 645748, кл. В 22 С 9/12, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ПРОКАЛИВАНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2002 |

|

RU2221670C1 |

| Способ прокаливания оболочковых форм по выплавляемым моделям | 1980 |

|

SU1011326A1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

Авторы

Даты

1982-10-23—Публикация

1980-05-22—Подача