(54) УСТГОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗОЛЬНОСТИ УГЛЯ НА ЛЕНТЕ КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1981 |

|

SU1041447A1 |

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1984 |

|

SU1178490A1 |

| Устройство для анализа качества сыпучих материалов на ленте конвейера | 1981 |

|

SU984491A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1977 |

|

SU679490A2 |

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU994374A1 |

| Устройство для анализа качества слоя угля на ленте конвейера | 1984 |

|

SU1251959A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для регулирования обогатительных аппаратов | 1982 |

|

SU1007736A1 |

| Конвейерные гамма-весы | 1981 |

|

SU973455A1 |

Изобретение относится к оборудованию для ленточных конвейеров, а именно к устройствам для одновременного формирования потока и измерения зольности угля на ленте конвейера и может использоваться на шахтах, углеобогатительных фабриках, коксохимзаводах, тепловых злектростанциях, на карьерах, разрезах, металлургических заводах и других предприятиях.

Известно устройство для формирования потока сыпучего материала на ленте конвейера, включающее установленные на раме огртничители ширины потока, разравнивающий нож, полурессору из упругого листового материала, один конец которой закреплен на раме с возможностью прижатия другого конца, снабженного грузом, к потоку сыпучего материала, в котором груз связан с рамой при помощи рычагов 1.

Недостатком данного усгройства является то, что оно Не может быть использовано для формирования потока с целью последующего измерения качества сыпучего материала при значительных колебаниях толщины слоя (что

имеет место в большинстве случаев в промышленных условиях).

Известно также устройство для измерения зольности угля на ленте койвейера, которое содержит закреш1енные на раме конвейера ограничители ширины потока, разравнивающий нож, полурессору из упругого листового материала и шарнирно соединенную с рамой при помощи рычагов платформу, в которой закреплены источник гамма-излучения и де10тектор, а также второй источник гамма-излучения, причем имеется груз, шарнирно соединенный с рамой и который принимает свободный конец подрессоры к потоку сыпучего материала 2.

15

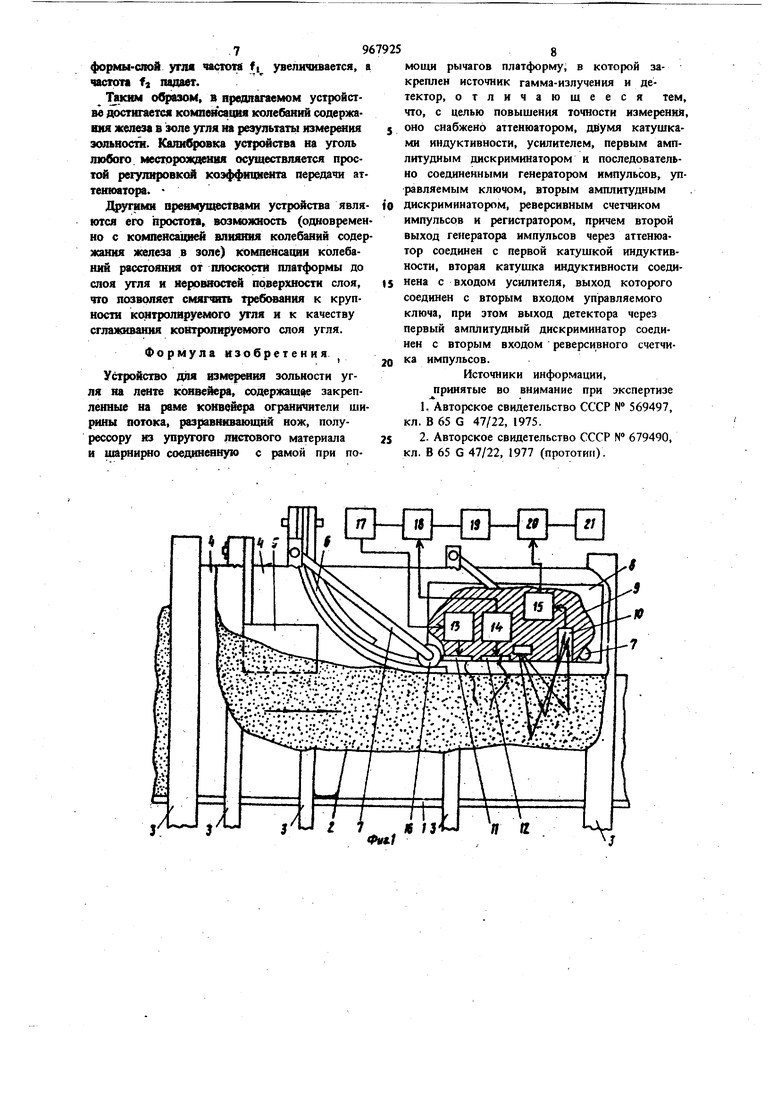

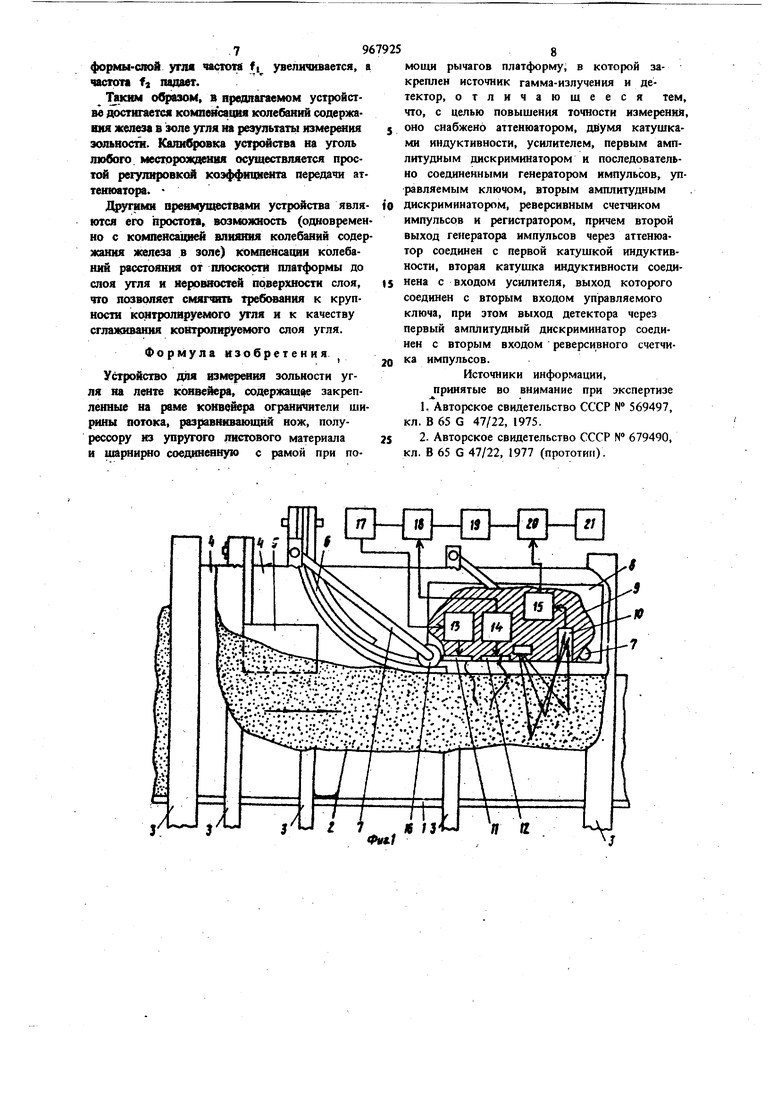

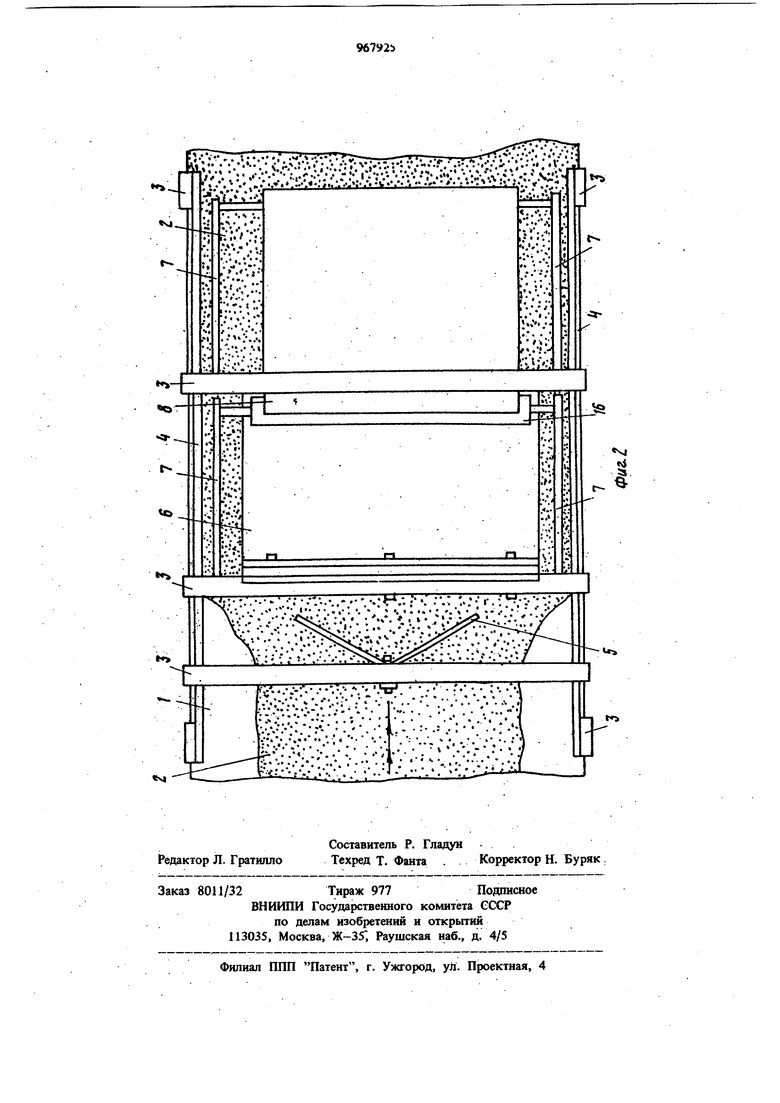

Недостатком известного устройства является низкая точность, так как интенсивность регистрируемого детектором гамма-излучения в большей степени зависит от изменения содержания железа, нежели от изменения содержания алюмосиликатов в угле. Кроме того, в известном устройстве интенсивность регистрируемого детектором излучения увеличивается с ростом расстояния от датчика до конт3ролируемого слоя угля, что при изменениях расстояния снижает точность измерений. Целью юобретения является повышение точности измерений за счет одновременной компенсации влияния колебаний содержания железа при постоянной зольности и колебани расстояния от датчика до слоя угля. Указанная цель достигается тем, что устро ство снабжено аттенюатором, двумя катушк ми индуктивности, усилителем, первым ампл тудным дискриминатором и последовательно соединенными генератором импульсов, управ ляемым ключом, вторым амплитудным дискриминатором, реверсивным счет в1ком импульсов и регистратором, причем второй вы ход генератора импульсов через аттенюатор соединен с первой катушкой индуктивности, вторая катушка индуктивности соединена с входом усилителя, выход которого соединен с вторым входом управляемого ключа, при этом выход детектора через первый амплитудный дискриминатор соединен с вторым входом реверсивного счетчика нмпульсов. На фиг. 1 схематически показан частичный вырез ограничивающего и частичный вырез плиты, вид сбоку; на фиг. 2 - устройство, вид сверху. На ленте конвейера I находнтся слой угл 2. На раме конвейера 3 закреплены ограничители 4 ширины потока, разравниваюший нож 5 и полурессора 6 из упругого листово го материала (например, из кусков конвейерной ленты). К раме 3 с помощью четырех шарнирных рычагов 7 прикреплена плата 8, в которой вмонтированы источник 9 излучения, детектор 10, первая и вторая катушки индуктивности 11 и 12, аттенюатор 13, усилитель 14 и первый амплитудный дискриминатор 15. В передней части платы имеется цилнндрический груз 16, который прижимает свободный конец полурессоры б к слою угля 2. Первый выход генератора 1 импульсов соединен через аттенюатор 13 с первой катушкой 11 индуктивности. Второй выход генератора 17 импульсов соединен с управляющим входом управляющего ключа

вход которого соединен с выходом усилителя 14, а выход соединен с входом второго амплитудного дискриминатора 19. Выход детектора 10 соединен с входом первого амплитудного дискриминатора 15, выход которого соединен с суммирующим входом реверснвного счетчика 20, вычитающий вход которого соединен с выходом второго амплитудного дискриминатора 19, а выход соединен с регистратором 21.

Устройство работает следующим образом.

При работе конвейера частичное разравнивание слоя угля 2 осуществляется с помощью

ся нмпульсы электрического тока, вызывающне намагничивание содержащегося в слое угля железа. При намагничивании железа н в промежутке между импульсами тока (при

50 размагнитаваннн железа) в катушке 12 регистрируются скачки Баркгаузена, число которых пропорционально содержанию железа в слое угля и пропорционально амплитуде импульсов тока в первой катушке 11. Неболь55 ише по амплитуде импульсы напряжения в катушке 12 (скачки Баркгаузена) усилива.ются усилителем 14. Задним фронтом импул са тока (с генератора 17 на управляюгций разравнивающего ножа 5, выполненного в виде V-образного лемеха. Затем слой угля (направление движения слоя показано двойной стрелкой на фиг. 1 и 2) разравнивается, сглажнвается и уплотняется с помощью тонкого конца полурессоры 6, который прижат к потоку угля весом платформы 8 н цилнндрического груза 16. Соединение обоих концов платформы 8 с рамой конвейера 3 при помоаш шарнирных рыЧагов 7 равной длинь создает шарнирный параллелограмм и позволяет дополнительно планировать поверхность слоя угля 2 и дополнительно оглаживать его ввиду плоскопараллельного перемещения платформы н демпфирующего действия от ее двойной шарнирной связн с рамой конвейера. Благодаря шарниртому соединению концов платформы с рамой при помощи рычагов равной длины, при работе конвейера плоскость платформы остается все время параллельной к сглаженной поверхности . слоя угля, а расстояние плоскость платформы-слои угля меняется незначительно. Измерение зольности проходящего под платформой угля осуществляется за счет одновременного действия трех физических эффектов. Испускаемые источником 9 гамма-кванты попадают на слой угля. При этом происходит комптоновское рассеяние гамма-квантов и фотопоглощение прямых к рассеянных гамма-квантов. В результате одновременного действия комптон-эффекта и фотоэффекта интенснвность регистрируемых детектором 10 гамма-квантов падает с ростом зольности слоя угля и еще сильнее падает с ростом содержания железа в угле (чувствительность к железу в 3-5 раз выше, чем чувствительность к зольности). В результате ско рость счета импульсов fi с детектора 10 обратно пропорциональна зольности угля и содержанию железа в угле. С ростом расстояния плоскость платформы-слои угля скорость счета fj увеличивается. Одновременно с генератора нмпульсов 17 через аттенюатор 13 на катушку 11 подают5вход управляемого ключа 18) открывается ключ 18, и во время паузы между импуль сами тока через ключ 18 иэ усишпеля 14 на второй амплитудный дискримшатор 19 подаются усиленные импульсы напряжения. Порог срабатывания дискриминатора 19 наст раивается на отсечение шумов усилителя и шумовых сигналов из катушки 12. При этом в момент .паузы между импульсами то в катушке 11 через дискриминатор 19 проходят лишь импульсы напряженно скачков Баркгауэена. частота которых fi прямо пропорциональна содержанию железа в угле, прямо прОпоршкжальна амплитуде импульсов тока в намагни швающей катушке 11 и обратно пропорщюнальва расстоянию плоскость платформы-слой угля. Передним фронтом ияшульса из генератора 17 закрывается ключ 18, и прохождение импульсов напряжения частотой fj прекрашается. По истечении времени, равного дпнтельностк импульса Т тока с ггаератора, процесс прохождени:: икшульсов частотой f} повторяется. Если длительность паузы между импульсами тока с генератора 17 равна t: , час тота скачков Баркгауэена равна f2, а час, тота импульсов тока с генератора 17 равна г, , то за время измерения t с через 1 дискришнатор 19 на вычитшоишй вход реверсивного счегшка 20 яостушп «вкло импульсовV За это же время t иа сум шрующий вхо реверсивного счегойса 20 с первого дискримкватора 15 (порог которого настроен на отсечепяе шумов детектора) поступит шсло и спульсов NI « fit. Коэфф|1Щ1ШТ передачи К аттенюатора 13 устанавливают таким, чтобы за время измерения t при увеличении содержания железа в угле на 1% велиздша разностн (Ni-Ni) увеличилась на столько же, на сколько она увеличилась бы прн увеличении зольности угля на 1%. Если в аттенюаторе 13 устанавливают коэ фнциент передачи К меньшим единицы, то частота на выходе дискриминатора 19 пропорционалшо уменьшается и становится равной fj fiiC. При увеличении содержания железа на 1% в П раз увеличится частота fj и в П уменьшится частота fj, а величина разности (NI-NI) также измеинтся. До увеличения содер:изния железа . VI ц,-м -( ж. После увеличения содержания железа I -. N:,--f,«x-b, j-il N . .,. т КИ -C+TI И Ы1,(,,). Сигнал на выходе счетчика 20 изменится на величину i(N,-NaHNVNO-i(f,lujTi .K-,h,.|L|LKH,).A, При увеличении зольности на 1% (а вместе с увеличением зольности немного увеличивается и содержание железа в угле) в nl раз увеличится частота fj и в nj раз уменьшится частота f,, а величина разности (NI-NJ) также изменится. До увеличения зольности величины NI, Nj и разность (Ni-Ni) определяется по формулам (I). После увеличения зольности на 1% ., N;-NM(f,n,-||-K.J. Сигнал на выходе счетчика 20 изменится на величину lW,-NiV№Ni)---b() Чтобы компенсировать колебания железа в угле нужно, чтобы изменение сигнала на выходе счетчика 20 при увеличении содержания железа на 1% (равное А) равнялось увеличению сигнала при росте зольности также на 1% (равное В). Приравняв (3) и (5), получим уравнение, решение которого относительно коэффиш1ента передачи аттенюатора К дает формулу TfTi Установив в аттенюат6{)е коэффиш1ент передачи К по формуле (6), на выходе счетчика 20 будем иметь сигнал, обратно пропорцноиальный зольности угля в слое н не зависящий от колебаний содержания железа в золе (но не от изменения содержания железа в угле, которое, например, увеличивается с ростом .зольности).. Сигнал йа выходе счетчика 20 будет регистрироваться регистра Юром 21 в процентах зольности. Этот сигнал на выходе счетчика 20 будет практически независнм от изменения воздушного зазора, так как с ростом расстояния плоскость плат79форкш-спой углш частота ft увеличивается, «стоп fa падает. образом, в предлагаемом устройстве достигается компенсация копебаиий содержания железа в золе угля на результаты нзмера1ия зольносп. Калибровка устройства на уголь любого месторождения осуществляется простой регулировкой коэф {цншта передачи ат тенюатора. Другим преимуществами устройства явля ются его простота, возможность (одновремен но с компенсгщией влияния колебаний содер жания железа в золе) компенсации колебаний расстояния от плоскости платформы до слоя угля и неровностей поверхности слоя, rro позволяет смягвпь требования к крупности кштролируемого угля и к качеству сглаживания контролируемого слоя угля. формула изобретения Устройство для измерения зольности угля на ленте конвейера, содержащ закрепленные на раме ксшве ра ограничители ши рины потока, разравнивающий нож, полурессору нз упругого листового материала и шарнирно соединенную с рамой при поЧMoiiiH рычагов платформу, в которой закреплен источник гамма-излучения и детектор, отличающееся тем, что, с целью повышения точности измерения, оно снабжено аттенюатором, Д11умя катушками индуктивности, усилителем, первым амплитудным дискриминатором и последовательно соединенными генератором импульсов, управляемым ключом, вторым амплитудным дискриминатором, реверсивным счетчиком импульсов и регистратором, причем второй выход генератора импульсов через аттенюатор соединен с первой катушкой индуктивности, вторая катушка иидуктивности соедииена с входом усилителя, выход которого соединен с вторым входом управляемого ключа, при этом выход детектора через первый амплитудный дискриминатор соединен с вторым входом реверсивного счетчика импульсов. Источники информации, прииятые во внимание при экспертизе 1.Авторское свидетельство СССР № 569497, кл. В 65 G 47/22, 1975. 2.Авторское свидетельство СССР N 679490, кл. В 65 G 47/22, 1977 (прототип).

€

йУУ ; tiiiirt l

.:.. -. ,.fin ,;, :..« .

ч; /«....:tx

.j

c

«

v)

.I

4I

Авторы

Даты

1982-10-23—Публикация

1981-03-30—Подача