(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОТОКА

СЫПУЧЕГО МАТЕРИАЛА НА ЛЕНТЕ КОНВЕЙЕРА

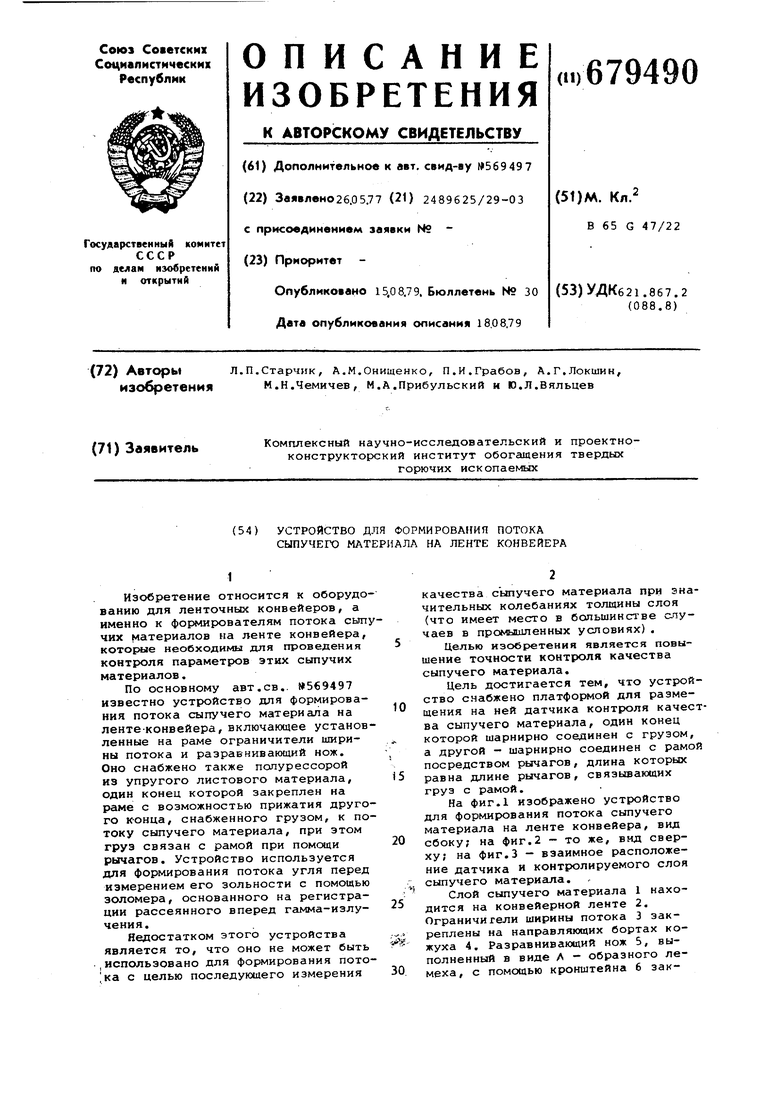

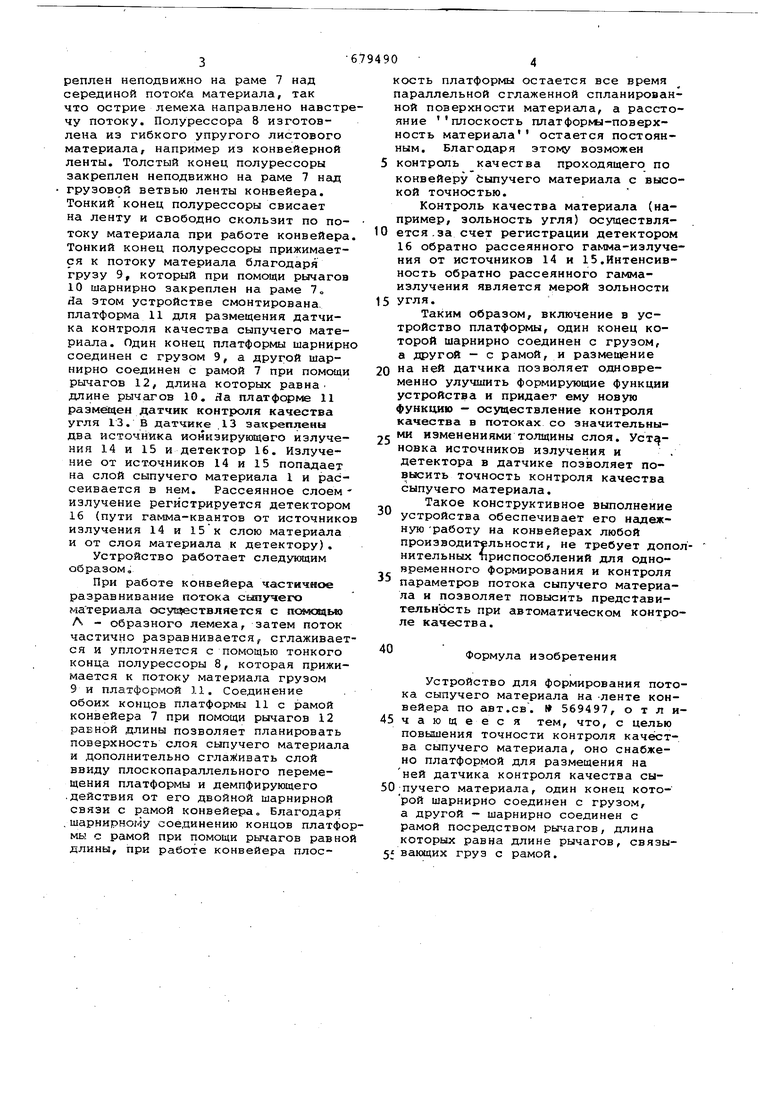

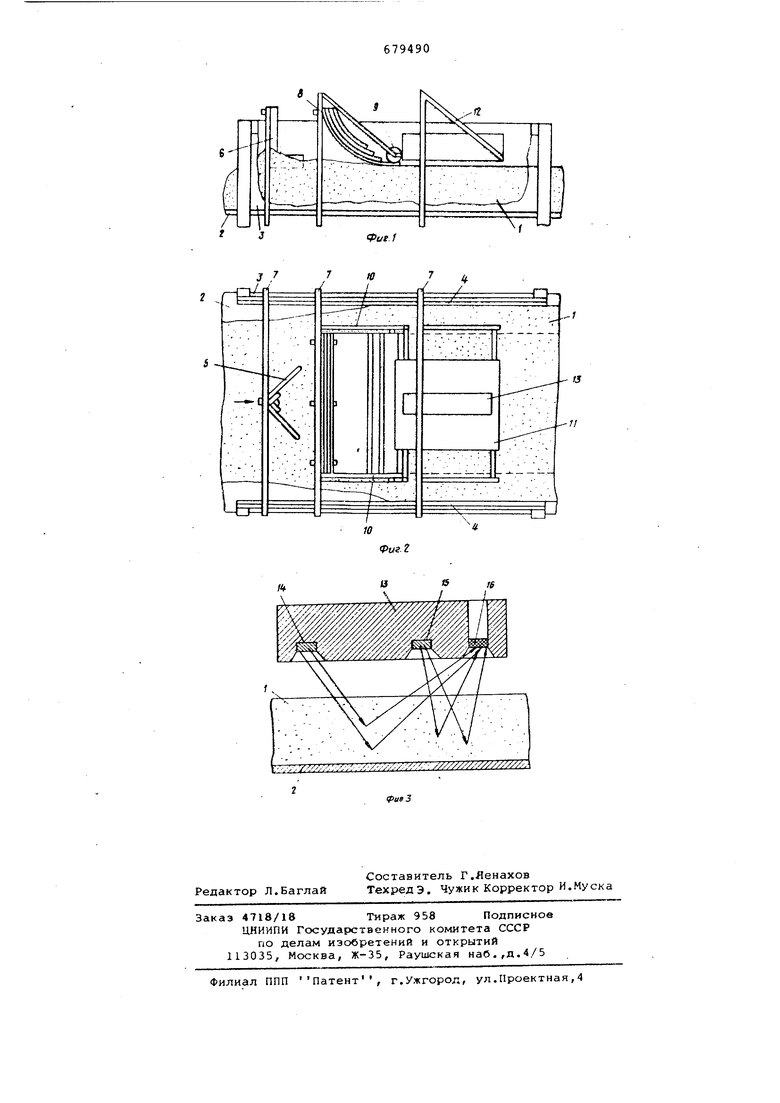

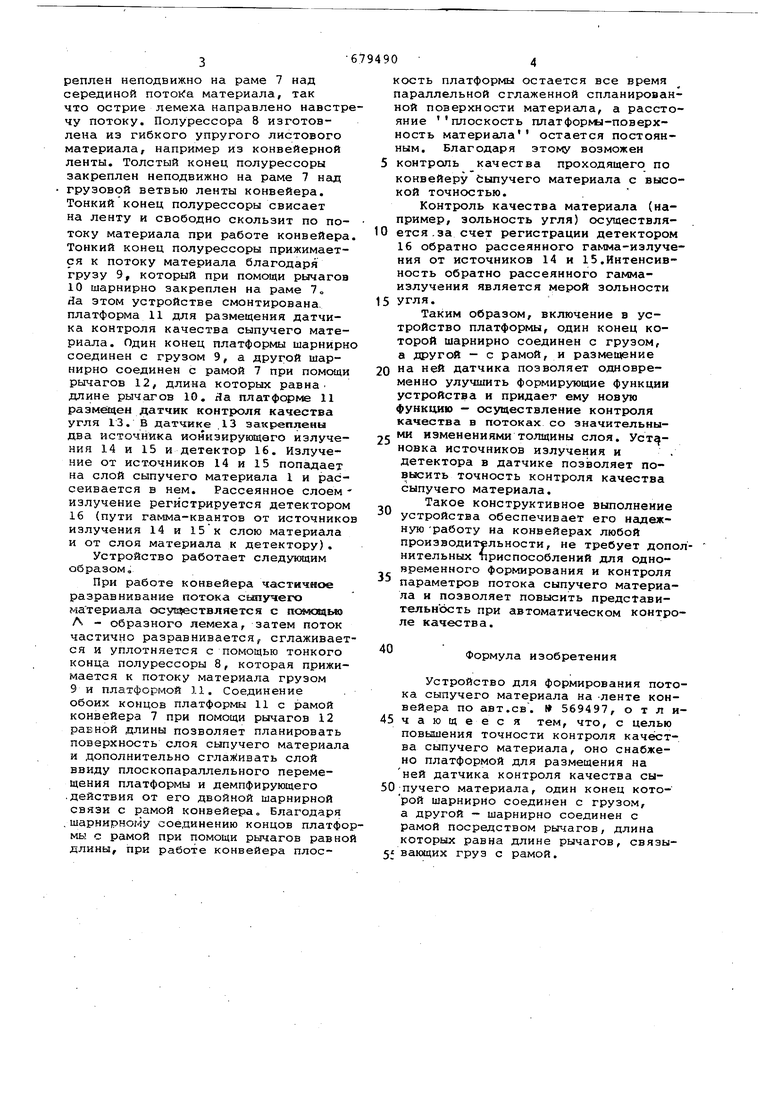

реплен неподвижно на раме 7 над серединой потокГа материала, так что острие лемеха направлено навстречу потоку. Полурессора 8 изготовлена из гибкого упругого листового материала, например из конвейерной ленты. Толстый конец полурессоры закреплен неподвижно на раме 7 нгщ грузовой ветвью ленты конвейера. Тонкий конец полурассоры свисает на ленту и свободно скользит по потоку материала при работе конвейера Тонкий конец полурессоры прижимается к потоку материала благодаря грузу 9, который при помощи рычагов 10 шарнирно закреплен на раме 7„ йа этом устройстве смонтирована, платформа 11 для размещения датчика контроля качества сыпучего материала. Один конец платформы шарнирн соединен с грузом 9, а другой шарнирно соединен с рамой 7 при помощи рычагов 12, длина которых равна длине рычагов 10. Ла платфоркю 11 размйцен датчик контроля качества угля 13. В датчике .13 закреплены два источника ионизирующего излучения 14 и 15 и детектор 16. Излучение от источников 14 и 15 попадает на слой сыпучего материала 1 и рассеивается в нем. Рассеянное слоем излучение регистрируется детектором 16 (пути гамма-квантов от источнико излучения 14 и 15к слою материала и от слоя материала к детектору). Устройство работает следующим образом.

При работе конвейера частичное разравнивание потока сыпучего материала осув ествляется с п «зщь«) А - образного лемеха, затем поток частично разравнивается, сглаживается и уплотняется с помощью тонкого конца полурессоры 8, которая прижимается к потоку материала грузом 9 и платформой 11. Соединение обоих концов платформы 11 с рамой конвейера 7 при помощи рычагов 12 равной длины позволяет планировать поверхность слоя сыпучего материала и дополнительно сглаживать слой ввиду плоскопараллельного перемещения платформы и демпфирующего .действия от его двойной шарнирной связи с рамой конвейера. Благодаря , шарнирному соединению концов платфомы с рамой при помощи рычагов равно длины, при работе конвейера плоскость платформы остается все время параллельной сглаженной спланированной поверхности материала, а расстояние плоскость платформа-поверхность материала остается постоянным. Благодаря этому возможен контроль качества проходящего по конвейеру Сыпучего материала с высокой точностью.

Контроль качества материгша (например, зольность угля) осуществля- . 0 ется.за счет регистрации детектором 16 обратно рассеянного гамма-излучения от источников 14 и 15.Интенсивность обратно рассеянного гаммаизлучения является мерой зольности 5 угля.

Таким образом, включение в устройство платформы, один конец которой шарнирно соединен с грузом, а другой - с рамой, и размещение 0 на ней датчика позволяет одаовременно улучшить формирующие функции устройства и придает ему новую функцию - осуществление контроля качества в потоках со значительными изменениями толщины слоя. Уст новка источников излучения и детектора в датчике позволяет повысить точность контроля качества сыпучего материала.

Такое конструктивное выполнение устройства обеспечивает его надежную -работу на конвейерах любой производительности, не требует дополнительных Т1риспособлений для одновременного формирования и контроля параметров потока сыпучего материала и позволяет повысить представительность при автоматическом контроле качества.

Формула изобретения

Устройство для формирования потока сыпучего материала на -ленте конвейера по авт.ев . 569497, о т л и45 ч а ю щ е е с я тем, что, с целью повышения точности контроля качества сыпучего материала, оно снабжено платформой для размещения на ней датчика контроля качества сыпучего материала, один конец которой шарнирно соединен с грузом, а другой - шарнирно соединен с рамой посредством рычагов, длина которых равна длине рычагов, связы5f вающих груз с рамой.

fpue.1

Г6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU994374A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для измерения зольности угля на ленте конвейера | 1981 |

|

SU967925A1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1975 |

|

SU569497A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Устройство контроля качества потока сыпучего материала на ленте конвейера | 1987 |

|

SU1490056A1 |

| Устройство для анализа качестваСыпучЕгО МАТЕРиАлА | 1979 |

|

SU816552A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1985 |

|

SU1266815A2 |

Авторы

Даты

1979-08-15—Публикация

1977-05-26—Подача