Изобретение относится к оборудованию для ленточных конвейеров, а именно к конвейерным весам для непрерывного автоматического взвешивания сыпучих материалов на ленточном конвейере. Весы могут применяться на угольных, горнорудных, строительных пищевых и других предприятиях. Известны тензометрические конвейерные весы, содержащие платформу с роликоопорами, тензорезисторы, наклеенные на рессоры, платформы, мостовую схему соединения резисторов и балансную измерительную схему 1. Недостатком данных тензометрических весов является их низкая точность, так как показания зависят от натяжения ленты, от износа ленты, от вибрации, от смещения ленты. Известны также конвейерные гамма-весы, содержащие роликоопоры, расположенные по разные стороны от грузовой ветви ленты конвейера, источник гамма-излучения, закрепленный в коллимационном канале контейнера, и два протяженных детектора 2. Недостатком известного устройства является невысокая точность, обусловленная погрещностями измерения, зависящими от вибрации, химического состава сыпучего материала, формы поверхности транспортируемого материала и других причин. Цель изобретения - повыщение точности измерения за счет компенсации влияния помех. Цель достигается тем, что весы снабжены третьим протяженным детектором, делителем частоты, логическим блоком, элементом ИЛИ, счетчиком, измерителем отнощений и регистратором, причем коллимационный канал выполнен в виде правильной прямоугольной призмы, обращенной основанием к слою материала на ленте, а роликоопоры и детекторы выполнены в виде дуг окружностей, источник гамма-излучения установлен над лентой на расстоянии, равном радиусу кривизны ленты в зоне контроля, детекторы установлены снизу с зазором концентрично по отношению к ленте, при этом первый детектор установлен концентрично к источнику, а два других установлены по обе стороны от первого за пределами прямого пучка гамма-квантов, выход первого детектора соединен с входом делителя частоты, выход которого соединен с логарифмическим блоком, выход которого соединен с первым входом

измерителя отношений и вторым входом элемента ИЛИ, к первому входу которого подключены второй и третий детекторы, а к выходу подключен вход счетчика, один из выходов которого подключен к первому входу регистратора, а второй к второму входу измерителя отношений, выход которого соединен с вторым входом регистратора.

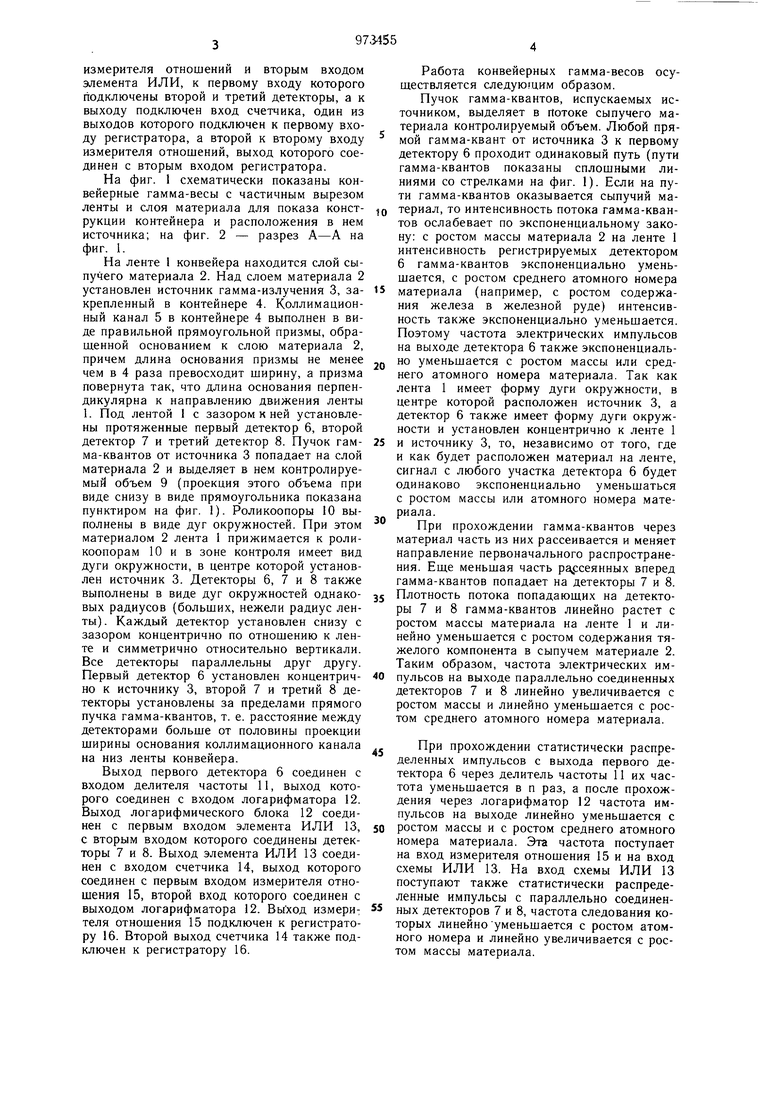

На фиг. 1 схематически показаны конвейерные гамма-весы с частичным вырезом ленты и слоя материала для показа конструкции контейнера и расположения в нем источника; на фиг. 2 - разрез А-А на фиг. 1.

На ленте 1 конвейера находится слой сыпучего материала 2. Над слоем материала 2 установлен источник гамма-излучения 3, закрепленный в контейнере 4. Коллимационный канал 5 в контейнере 4 выполнен в виде правильной прямоугольной призмы, обрашенной основанием к слою материала 2, причем длина основания призмы не менее чем в 4 раза превосходит ширину, а призма повернута так, что длина основания перпендикулярна к направлению движения ленты 1. Под лентой 1 с зазором к ней установлены протяженные первый детектор 6, второй детектор 7 и третий детектор 8. Пучок гамма-квантов от источника 3 попадает на слой материала 2 и выделяет в нем контролируемый объем 9 (проекция этого объема при виде снизу в виде прямоугольника показана пунктиром на фиг. 1). Роликоопоры 10 выполнены в виде дуг окружностей. При этом материалом 2 лента I прижимается к роликоопорам 10 и в зоне контроля имеет вид дуги окружности, в центре которой установлен источник 3. Детекторы 6, 7 и 8 также выполнены в виде дуг окружностей однаковых радиусов (больших, нежели радиус ленты). Каждый детектор установлен снизу с зазором концентрично по отношению к ленте и симметрично относительно вертикали. Все детекторы параллельны друг другу. Первый детектор 6 установлен концентрично к источнику 3, второй 7 и третий 8 детекторы установлены за пределами прямого пучка гамма-квантов, т. е. расстояние между детекторами больше от половины проекции ширины основания коллимационного канала на низ ленты конвейера.

Выход первого детектора 6 соединен с входом делителя частоты 11, выход которого соединен с входом логарифматора 12. Выход логарифмического блока 12 соединен с первым входом элемента ИЛИ 13, с вторым входом которого соединены детекторы 7 и 8. Выход элемента ИЛИ 13 соединен с входом счетчика 14, выход которого соединен с первым входом измерителя отношения 15, второй вход которого соединен с выходом логарифматора 12. Выход измери: теля отношения 15 подключен к регистратору 16. Второй выход счетчика 14 также подключен к регистратору 16.

Работа конвейерных гамма-весов осуществляется следуюгцим образом.

Пучок гамма-квантов, испускаемых источником, выделяет в потоке сыпучего материала контролируемый объем. Любой прямой гамма-квант от источника 3 к первому детектору 6 проходит одинаковый путь (пути гамма-квантов показаны сплошными линиями со стрелками на фиг. 1). Если на пути гамма-квантов оказывается сыпучий материал, то интенсивность потока гамма-квантов ослабевает по экспоненциальному закону; с ростом массы материала 2 на ленте 1 интенсивность регистрируемых детектором 6 гамма-квантов экспоненциально уменьшается, с ростом среднего атомного номера

5 материала (например, с ростом содержания железа в железной руде) интенсивность также экспоненциально уменьшается. Поэтому частота электрических импульсов на выходе детектора 6 также экспоненциальJ но уменьшается с ростом массы или среднего атомного номера материала. Так как лента 1 имеет форму дуги окружности, в центре которой расположен источник 3, а детектор 6 также имеет форму дуги окружности и установлен концентрично к ленте 1

5 и источнику 3, то, независимо от того, где и как будет расположен материал на ленте, сигнал с любого участка детектора 6 будет одинаково экспоненциально уменьшаться с ростом массы или атомного номера материала.

При прохождении гамма-квантов через материал часть из них рассеивается и меняет направление первоначального распространения. Еше меньшая часть ра ;сеянных вперед гамма-квантов попадает на детекторы 7 и 8.

5 Плотность потока попадаюших на детекторы 7 и 8 гамма-квантов линейно растет с ростом массы материала на ленте 1 и линейно уменьшается с ростом содержания тяжелого компонента в сыпучем материале 2. Таким образом, частота электрических импульсов на выходе параллельно соединенных детекторов 7 и 8 линейно увеличивается с ростом массы и линейно уменьшается с ростом среднего атомного номера материала.

j При прохождении статистически распределенных импульсов с выхода первого детектора 6 через делитель частоты 11 их частота уменьшается в п раз, а после прохождения через логарифматор 12 частота импульсов на выходе линейно уменьшается с

0 ростом массы и с ростом среднего атомного номера материала. Эта частота поступает на вход измерителя отношения 15 и на вход схемы ИЛИ 13. На вход схемы ИЛИ 13 поступают также статистически распределенные импульсы с параллельно соединенных детекторов 7 и 8, частота следования которых линейно уменьшается с ростом атомного номера и линейно увеличивается с ростом массы материала. Частота следования импульсов на выходе схемы ИЛИ 13 при соответствующем подборе линейно уменьшается с ростом среднего атомного номера материала и не изменяется с изменением массы. Поэтому данная частота, измеренная счетчиком 14, является однозначной мерой состава сыпучего материала, индицируется и регистрируется в регистраторе 16. Частота следования импульсов на выходе измерителя отношения 15 линейно уменьшается с ростом массы материала и не зависит от состава материала Эта частота непосредственно в единицах массы проходяш,его по конвейеру материала регистрируется и индицируется регистратором 16. Предложенные конвейерные гамма-весы позволяют использовать низкоэнергетические источники гамма-излучения и при этом одновременно компенсировать погрешности измерения от вибрации ленты, изменения натяжения, изменения формы поверхности материала, состава материала, а также упростить защиту, использовать более дешевые серийные точечные источники гамма-излучения и повысить чувствительность. Формула изобретения Конвейерные гамма-весы, содержащие роликоопоры, расположенные по разные стороны от грузовой ветви ленты конвейера, источник гамма-излучения, закрепленный в коллимационном канале контейнера, и два протяженных детектора, отличающиеся тем, что, с целью повышения точности, они снабжены третьим протяженным детектором, делителем частоты, логарифмическим блоком, элементом ИЛИ, счетчиком, измерителем отношений и регистратором, причем коллимационный канал выполнен в виде правильной прямоугольной призмы, обращенной основанием к слою материала на ленте, а роликоопоры и детекторы выполнены в виде дуг окружностей, источник гамма-излучения установлен над лентой на расстоянии, равном радиусу кривизны ленты в зоне контроля, детекторы установлены снизу с зазором концентрично по отношению к ленте, при этом первый детектор установлен концентрично источнику, а два других установлены по обе стороны от первого за пределами прямого пучка гамма-квантов, выход первого детектора соединен с входом делителя частоты, выход которого соединен с логарифмическим блоком, выход которого соединен с первым входом измерителя отношен ;1Й и вторым входом элемента ИЛИ, к первому входу которого подключен второй и третий детекторы, а к выходу подключен вход счетчика, один из выходов которого подключен к первому входу ргистратора, а второчи - к второму входу измерителя отношений, выход которого соединен с вторым входом регистратора. Источники информации, принятые во внимание при экспертизе 1.Бриллиантов В. В. Автоматизация углеобогатительных фабрик и контрольно-измерительные приборы. М., «Недра, 1977 с. 148-149. 2.Патент США № 3361911, кл. 250-83.3, 1968 (прототип).

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для радиоактивного каротажа | 1980 |

|

SU911422A1 |

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1984 |

|

SU1178490A1 |

| Устройство контроля качества угля на ленте конвейера | 1983 |

|

SU1139505A1 |

| Устройство для измерения зольности угля на ленте конвейера | 1981 |

|

SU967925A1 |

| Устройство для контроля качества сыпучего материала на конвейере | 1984 |

|

SU1162490A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1981 |

|

SU1041447A1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для сепарации сыпучих материалов | 1978 |

|

SU698656A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| Устройство для определения характера напряженного состояния массива горных пород | 1981 |

|

SU976065A1 |

Авторы

Даты

1982-11-15—Публикация

1981-03-30—Подача