Изобретение относится к производству изделий сборного железобетона и может быть использовано на заводах железобетойных изделий, выпускающих напорные гидропрессованные трубы.

Известен способ приготовления бетонной смеси, включающий смешение цемента, заполнителя, воды затворения, ПАВ последующим аэрированием смеси 1.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ приготовления бетонной смеси, включающий смешение цемента, заполнителя, пластификатора и воды затворения f2J.

Недостатками известного способа приготовления.бетонной смеси являются низкая трещиностойкость изделий, износ оборудования.

Целью изобретения является -повышение трещиностойкости изделий и увеличение срока службы оборудования.

Поставленная цель достигается тем, что согласнее способу приготовления бетонной смеси для производства напорных труб, включающему смешение цемента, заполнителя, пластификатора и воды затворения, сначала 0,880,92 части воды затворения вакуумируют,. смешивают с цементом и заполнителем, затем оставшуюся воду затвОрения смешивают с пенообразователем И барботируют воздухом до содержания его в смеси 5-20% по объему, после чего осуществляют окончательное смешение. ...

Введение воздухововлекающих добавок и газирование воды затворЬния

10 бетонных смесей при изготовлении напорных труб не применяются, вовлеченный в бетонную смесь воздух, порядка 1-2% объема, значительная часть которого при виброуплотнении уходит

15 из смеси, не обеспечивает необходимого для съема трубы зазора.

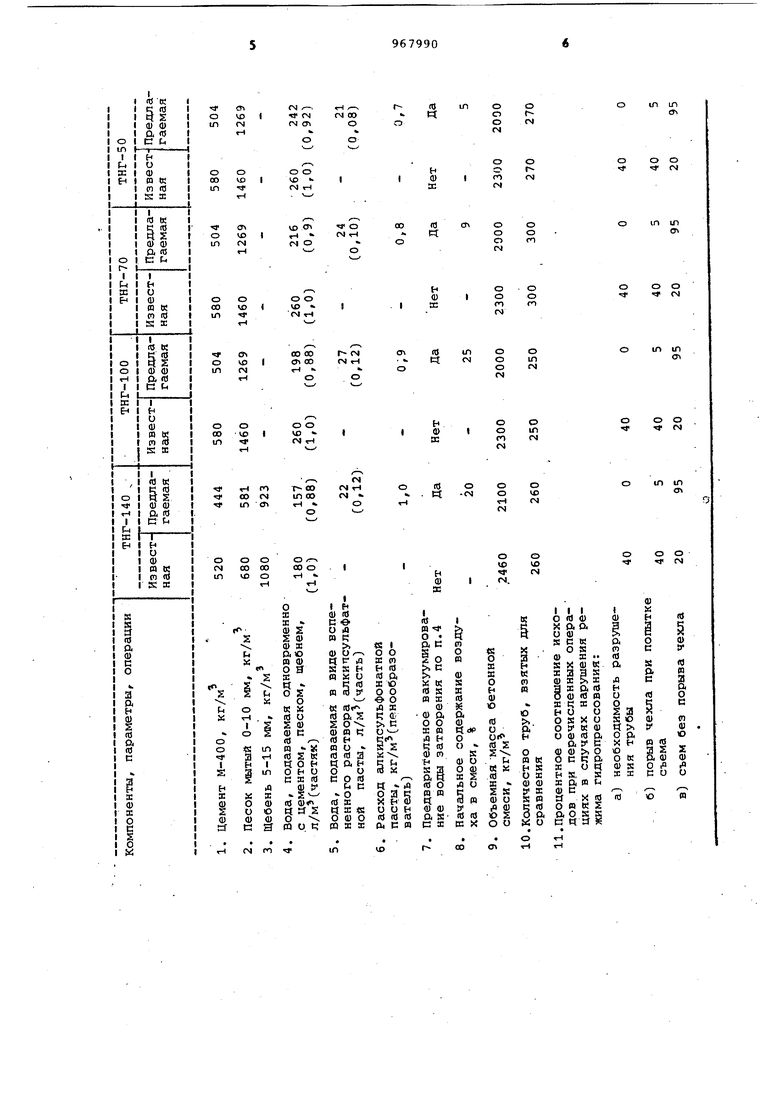

Способ приготовления бетонной смеси используют для производства напорных труб диаметром 500, 700, 20 1000, 1400 мм.

Для формования внутреннего слоя труб малого диаметра готовят песчанобетбнную смесь, а для труб большого диаметра готовят бетон на щебне.

25

Для уверенного съема труб с внутренней формы зазор между трубой и внутренней формой должен составлять 2-4 мм. Увеличение зазора больше

30 4 мм ведет к ослаблению конструкции.

а уменьшение менее 2 мм затрудняет съем.

Укладка смеси ведется через виброконус, устанавливаемый на внутреннюю форму. Высота конуса для труб всех диаметров одинакова, т.е. различен угол конусности. Из-за разных наклонов образукадих конуса время нахождения смеси на вибрирующей поверхности, отличается в три раза для труб минимального и максимального диаметров. соответственно различны потери воздуха при укладке воздухосодержаадей смесью облицовок труб различного диаметра. Кроме того, песчано-бетонная смесь характеризуется большей связностью и меньшими потерями воздуха при вибровоздействии. Бетон на основе щебня при более продолжительном вибровоздействии (длинее и положе наклонена образующая конуса) теряет больше воздуха следовательно, первоначальное его содержание в смеси в этом случае должно быть значительно больше.

Для уверенного съема с внутренней формы труби диаметром 500 мм достаточно иметь зазор 2-4 мм. Зазор 2 мм при толщине бетонного слоя до прессования 40 мм составляет 5% по объему. Поскольку при формовании труб диаметром 500 мм потерь воздуха почти не происходит, этот зазор обеспечен, если смесь содержит 5% воздуха. Этой

технологической особенностью обоснован выбор минимального предела воздуходержания смеси.

При изготовлении трубы диаметром 1000 мм с толщиной внутреннего слоя 41 мм содержание воздуха в смеси было 12-15%. При виброукладке смеси в Фррму часть воздуха теряется так, что содержание его в уложенной смеси 9-11%. За счет уплотнения газово. составляющей при прессовании обеспечивает свободный съем формы, т.е. достижение поставленной цели.

Отбор проб бетонной смеси после виброконуса при формовании труб диаметром 1400 мм показал, что содержание воздуха в смеси уменьшается в 2-2,5 раза. Следовательно, первоначально в смеси должно быть соответственно больше воздуха. Зазор 4 мм при толщине внутреннего слоя 60 мм с учетом воздухопотерь при виброукладке обеспечивается исходным воздухосодержанием-порядка 20%. Этой технологической особенностью обоснован выбор максимального предела ноздухосодержания.

Результаты испытаний представлены в таблице.

Использование предложенного способа позволяет повысить трещиностойкость изделий и увеличить срок службы оборудования при производстве напорных труб.

oi го «

00

СП

79679908

Формула изобретениязатем оставшуюся воду затворения сме-,

Способ приготовления бетонной сме-тируют воздухом до содержания его в

си для производства напорных трубсмеси 5-20% по объему, после чего

включающий смешение цемента, запол-осуществляют окончательное смешенителя, пластификтора и воды- затворе-ние.

ния, отличающийся тем, . , Источники информации,

что, с целью повышения трещиностой-принятые во внимание при экспертизе кости изделий и увеличения срока-служ- 1, Авторское свидетельство СССР

бы оборудования, сначала ,92 477131, кл. С 04 В 15/02, 1973. части воды затворения вакуумируют, Ю 2. Патент Франции 1332.130,

смешивают с цементом и заполнителем, .кл. С 04 В, опублик. 1963 (прототип),

шивают с пенообразователем и барбо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| Способ изготовления напорных труб со стальным цилиндром | 1985 |

|

SU1235738A1 |

| ЦЕМЕНТОБЕТОННАЯ СМЕСЬ, СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ДЛЯ УСТРОЕНИЯ ТРОТУАРОВ ИЗ ЦЕМЕНТОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2232145C1 |

| Способ изготовления гидропрессованных напорных труб | 1985 |

|

SU1308500A1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И АРМАТУРА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2049874C1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 1995 |

|

RU2086520C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

Авторы

Даты

1982-10-23—Публикация

1980-06-13—Подача