; Изобретение относится к измерительной технике и может быть ис- , пользовано в автоматических устройствах контроля размеров отверстий в машиностроении, станкостроении, электротехнике и отраслях промЕшшенности.

Известны устройства для контроля глубины отверстий, содержащие изме-. рительный стержень, шкалу сзтсчета, , механизм перемещения стержня 1.

Недостатком этих устройств является невозможность их использования при автоматизации контрольных операций.

Наиболее близким к изобретению по технической суиности является устройство для авэД)йРйРЯческого контроля глубины глухи отверстий, содержащее калибр, выполненный в виде стержня с базовым буртиком и высотой, соответствующей предельной глубине контролируемого отверстия 2 .

Недоста к&м известного устройства является необходимость его оснащения дополнительной измерительной системой, формирующей сигнал брака, что усложняет контроль и снижает его производительность.

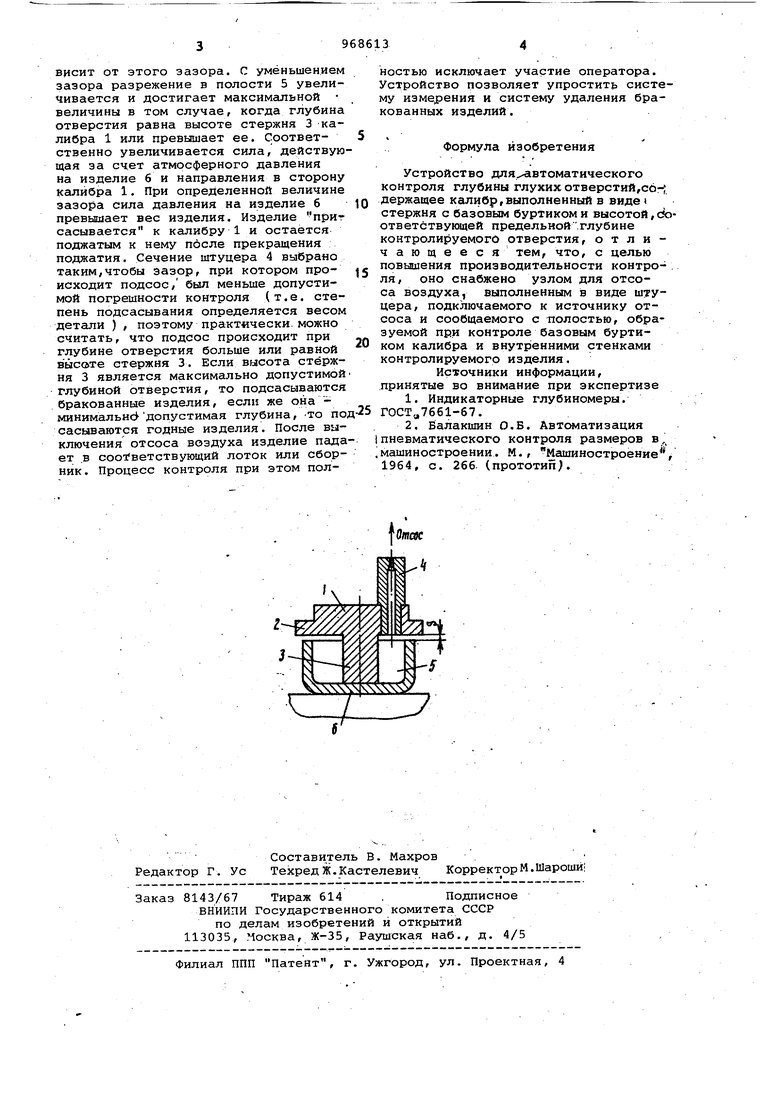

Целью изобретения является повы шение производительности контроля Указанная цель достигается тем, что устройство для автоматического контроля глубины глухих отверстий, снабжено узлом для отсоса воздуха, выполненным в виде штуцера, подключаемого к источнику отсоса и сообщаемого с полостью, образуемой при конт10роле базовым буртиком калибра и внут;ренними стенками контролируемого из;делия.

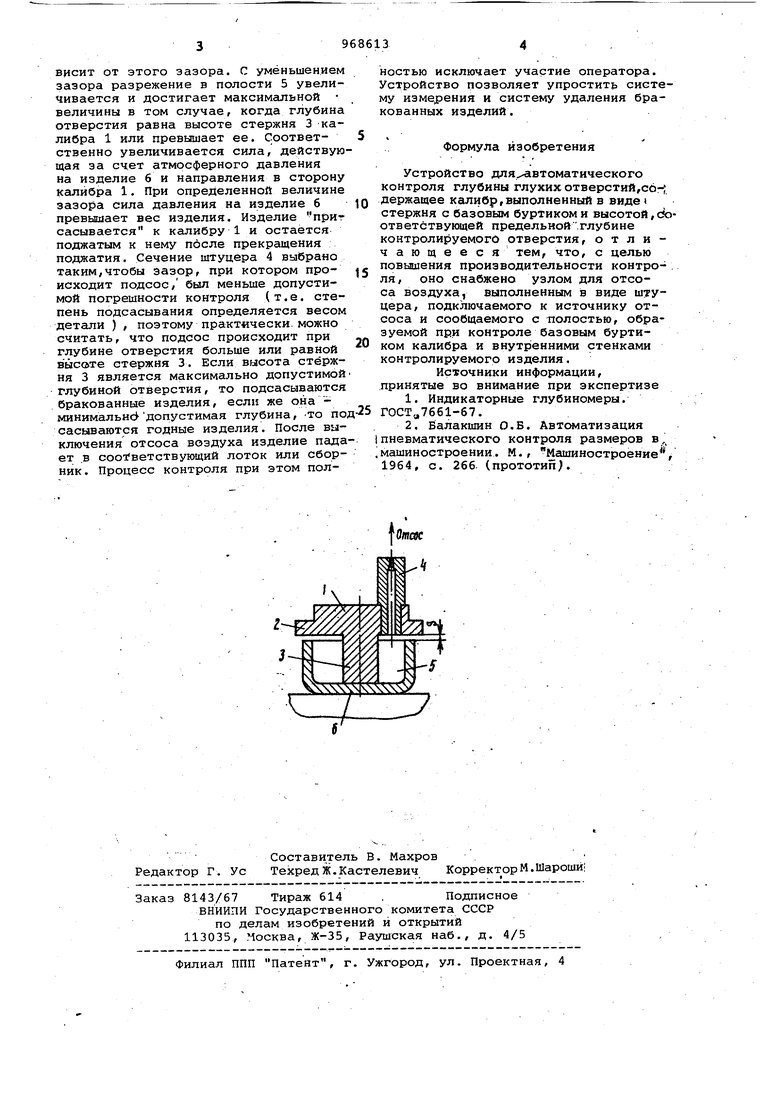

На чертеже показана схема предлагаемого устройства.

15 ; Устройство состоит ИЗ калибра 1 ;содержащего буртик 2, стержень 3, штуцер 4 сообщаемый одним концом с источником отсоса (не показан), а другим - с полостью 5 образуемой

20 калибром 1 и внутренними стенками, контролируемого изделия 6.

Устройство работает следующим образом. .

При автоматическом контроле конт25ролируемое изделие 6 поджимается к калибру 1. Если глубина.отверстия меньше высбты калибра, то межлу торцсэм изделия 6 и торцом буртика 3

калибра 1 образуется зазор S

Ве

30 i заличина разрежения в полости висит от этого зазора. С уменьшением зазора разрежение в полости 5 увеличивается и достигает максимальной величины в том случае, когда глубина отверстия равна высоте стержня 3 калибра 1 или превышает ее. Соответственно увеличивается сила, действующая за счет атмосферного давления на изделие 6 и направления в сторону калибра 1. При определенной величине зазора сила давления на изделие 6 превышает вес изделия. Изделие приг сасывается к калибру 1 и остается поджатым к нему после прекращения поджатия. Сечение штуцера 4 выбрано таким,чтобы зазор, при котором происходит подсос, был меньше допустимой погрешности контроля (т.е. степень подсасывания определяется весом детали ) , поэтому практически, можно считать, что подсос происходит при глубине отверстия больше или равной высоте стержня 3. Если высота стержня 3 является максимально допустимой глубиной отверстия, то подсасываются бракованные изделия, если же она минимальнейдопустимая глубина, То под сасываются годные изделия. После выключения отсоса воздуха изделие пада ет в соответствующий лоток или сборник. Процесс контроля при этом полностью исключает участие оператора. Устройство позволяет упростить систему измерения и систему удаления бракованных изделий. Формула изобретения Устройство для,хавтоматического контроля глубины глухих отверстий,с6-; держащее калибр,выполненный в виде i стержня с базовым буртиком и высотой, doответствукнцей предельной .глубине контролируемого отверстия, отличающееся тем, что, с целью повышения производительности контроля, оно снабжено узлом для отсоса воздуха, выполненным в виде штуцера, подключаемого к источнику отсоса и сообщаемого с полостью, образуемой при контроле базовым буртиком калибра и внутренними стенками контролируемого изделия. Источники информации, .принятые во внимание при экспертизе 1.Индикаторные глубиномеры. ГОСТа7б61-б7. 2.Балакшин О.Б. Автс 4атизация пневматического контроля размеров в, машиностроении. М., Машиностроение, 1964, с. 266 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля глубины отверстий | 1979 |

|

SU864004A1 |

| Уплотнение печи с вращающимся барабаном | 1990 |

|

SU1783262A1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2114312C1 |

| Устройство для автоматического контроля резьбы | 1983 |

|

SU1260658A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU349202A1 |

| Устройство для контроля пружин сжатия | 1976 |

|

SU561095A1 |

| Устройство для набора прокладок во внутреннюю полость изделия | 1973 |

|

SU479608A1 |

| УНИВЕРСАЛЬНЫЙ КОМПРЕССОМЕТР С БЕСПРУЖИННЫМ КЛАПАНОМ | 2006 |

|

RU2323425C2 |

| Камера дожигания окиси углерода в технологических газах | 1989 |

|

SU1709171A1 |

| Пневматическое устройство для сигнализации изменения давления | 1987 |

|

SU1481705A1 |

Авторы

Даты

1982-10-23—Публикация

1980-07-23—Подача