Изобретение относится к машиностроению и может быть использовано при термической обработке металлов.

Известен способ раскисления соляных ванн, заключающийся во введении твердых раскислителей в основные составы соляных ванн }.

Твердые раскислители вводятся в соляную ванну вручную два раза в смену в измельченном и тщательно просушенном виде во избежание выброса соли из ванны. Специальных устройств, предназначенных для осуществления процесса раскисления соляных ванн твердыми раскислителями, не существует. Способ является длительным и трудоемким, так как на проведение процесса раскисления твердыми раскислителями необходимо затратить до 1 ч в смену. Применение самых эффективных раскислителей, например, ферросилиция + 10-20% магния, фтористого магния, значительно удорожает процесс термообработки.

Известен способ подачи газа в закалочную ванну, осуществляемый сверху 2.

При подаче газа вертикально вниз электромагнитное поле взаимодействует с газом только в районе его подачи.

la не во всем пространстве вокруг электродов, вследствие чего газ не распространяется вокруг электродов и в полной мере не диссоциирует. При этом часть газа сгорает, не способствуя раскислению ванны. В связи с этим процесс раскисления происходит не полностью, что отражается как на производительности ванны, так и на

10 качестве термообработки.

Известен способ раскисления соляной ванны с наружным обогревом, включающий введение газообразного раскислителя в нижнюю часть ванны через

15 коробку, размещенную на дне ванны. Газ подается в трубку, проходит трубку, поступает в коробку и затем, пробиваясь в мелкие отверстия, выполненные в дисках коробки, поднимается

20 вверх, проходя при этом расплавленную соль. Струйки газа проходят расплавленную соль и нетрализуют обезуглераживающее действие соляной ванны 3.

25

Недостатком известного способа является наличие коробки на дне ванны, уменьшающей полезный объем ванны, затрудняющей очистку ее от шлама и упавших деталей, а также невозможность осуществления непрерывного

Процесса раскисления, вследствие неоходимости извлечения коробки, например, при очистке ванны от шлама и упавших деталей. Необходимость извлечения коробки из ванны, кроме того, усложняет обслуживание ванны при про ведении процесса раскисления. Недостатком также является то, что с увеличением глубины ванны необходимо увеличивать давление газа, что приводит к бурлению ванны и к сбрасыванию реталей с подвесок.

Цель изобретения пов лшение производительности процесса, качества термообработки и упрощение обслуживания ванны.

Поставленная цель достигается тем, что согласно способу раскислени соляных электродных ванн, включающему непрерывное введение газа в расплав солей, введение газа производят сверху под углом и по касательной к.электродам на глубину, составляющую 1/3-1/5 глубины расплава солей, . . Газ подается одновременно под углом и по касательной к рабочей поверхности электродов. Именно в зоне электродов создается наиболее мощное электромагнитное поле, что способствует лучшей диссоциации газа и лучшему его распространению по всему рабочему объему ванны, что в конечном итоге приводит к полному ракислению ванны, которое влияет на качество термообработки и на производительность всего процесса в целом.

Глубина погружения трубки (1/3 1/5 глубины расплава ванны) обусловлена следующим. Увеличение глубины более чем 1/3 требует повышения давления газа в магистрали, что требует применения специальных устройств, дополнительного оборудования или специального газопровода с повышенным давлением газа, что не желательно с точки зрения техники безопасности, а также требует дополнительны средств. Уменьшение глубины погружеНИН более чем 1/5 может привести к недостаточному раскислению ванны по глубине, а также возможным выбросам соли из ванны.

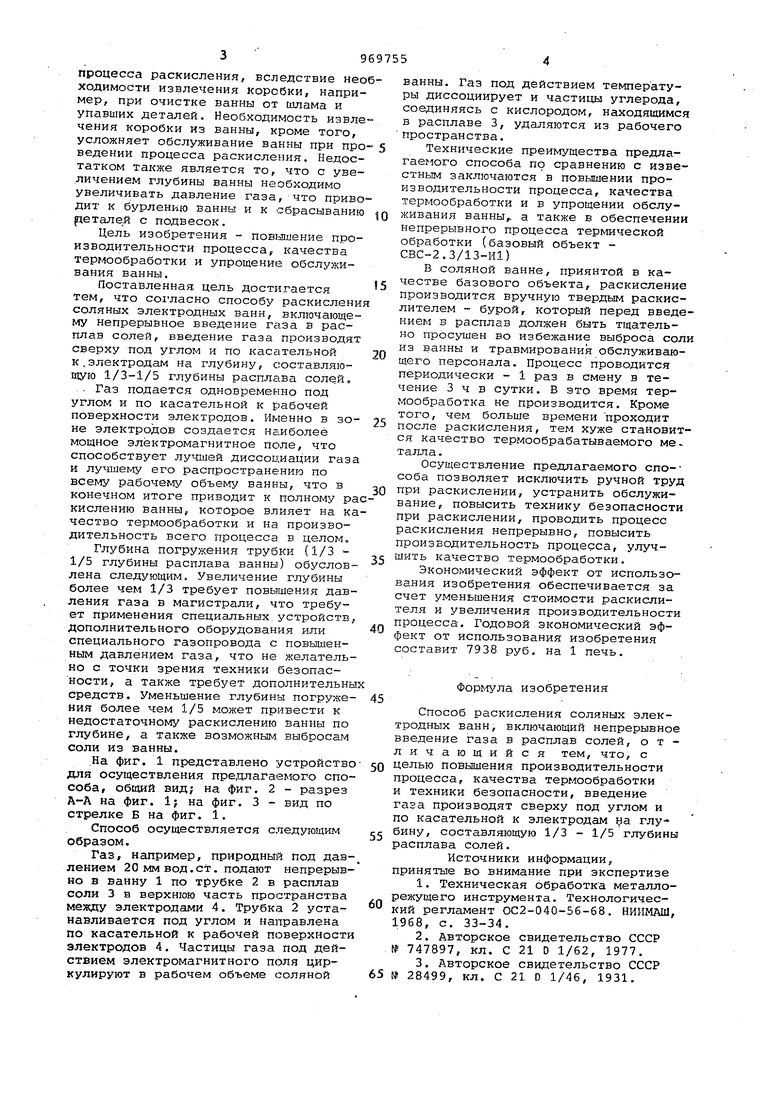

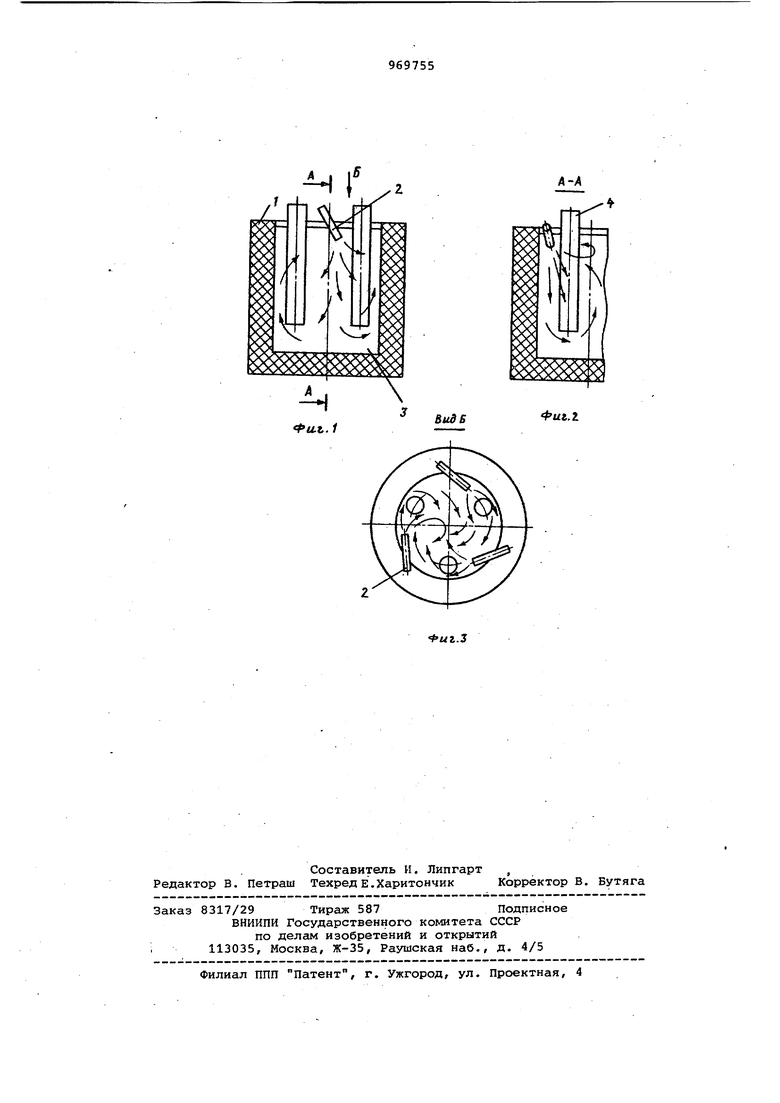

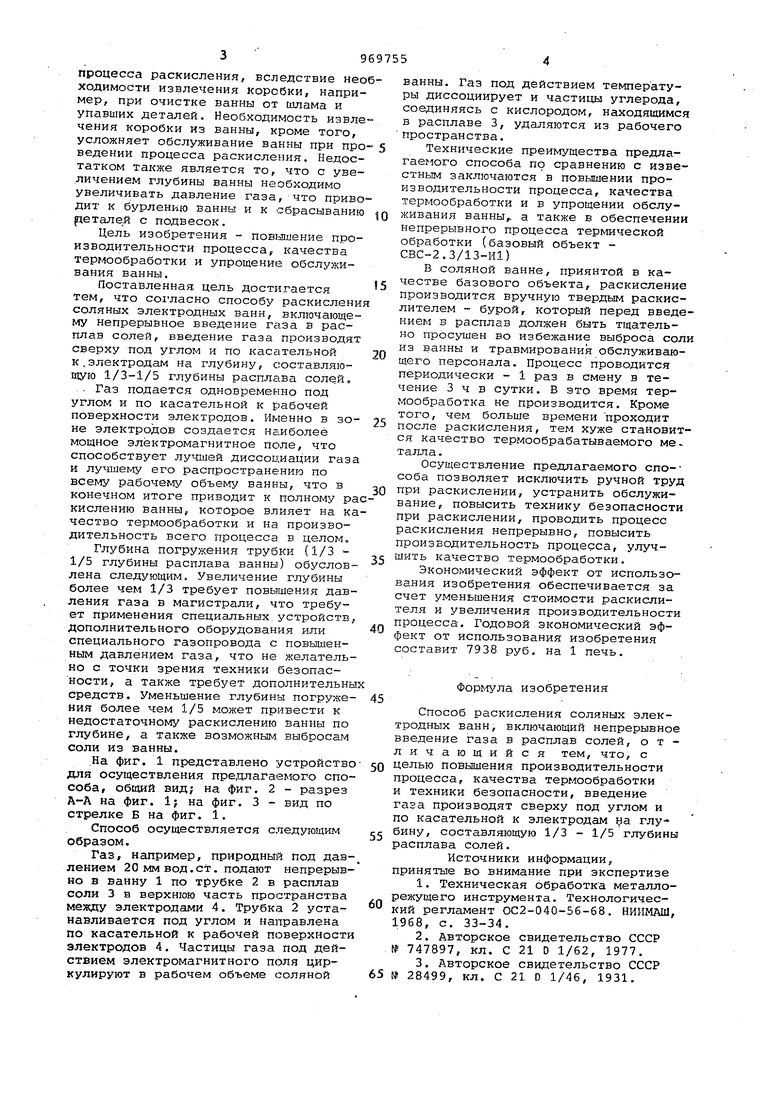

.На фиг. 1 представлено устройство для осуществления предлагаемого способа, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Способ осуществляется следующим образом.

Газ, например, природны под давлением 20 мм вод.ст . подают непрерывно в ванну 1 по трубке 2 в расплав соли 3 в верхнюю часть пространства между электродами 4. Трубка 2 устанавливается под углом и направлена по касательной к рабочей поверхности электродов 4. Частицы газа под действием электромагнитного поля циркулируют в рабочем объеме соляной

ванны. Газ под действием температуры диссоциирует и частицы углерода, соединяясь с кислородом, находящимся в расплаве 3, удаляются из рабочего пространства.

Технические преимущества предлагаемого способа по сравнению с известным заключаются в повышении производительности процесса, качества термообработки и в упрощении обслуживания ванны,, а также в обеспечении непрерывного процесса терлгаческой обработки (базовый объект СВС-2.3/13-И1)

В соляной ванне, приянтой в качестве базового объекта, раскисление производится вручную твердым раскислителем - бурой, который перед введением в расплав должен быть тщательно просушен во избежание выброса сол из ванны и травмирования обслуживающего персонала. Процесс проводится периодически - 1 раз в смену в течение 3 ч в сутки. В это время термообработка не производится. Кроме того, чем больше времени проходит после раскисления, тем хуже становится качество термообрабатываемого металла.

Осуществление предлагаемого спо-соба позволяет исключить ручной труд при раскислении, устранить обслуживание, повысить технику безопасности при раскислении, проводить процесс раскисления непрерывно, повысить производительность процесса, улучшить качество термообработки.

Экономический эффект от использования изобретения обеспечивается за счет уменьшения стоимости раскислителя и увеличения производительности процесса. Годовой экономический эффект от использования изобретения составит 7938 руб. на 1 печь.

изобретения

Способ раскисления соляных электродных ванн, включающий непрерывное введение газа в расплав солей, отличающийся тем, что, с целью повышения производительности процесса, качества термообработки и техники безопасности, введение гага производят сверху под углом и по касательной к электродам глубину, составляющую 1/3 - 1/5 глубины расплава солей.

Источники информации, принятые во внимание при экспертизе

1.Техническая обработка металлорежущего инструмента. Технологический регламент ОС2-040-56-68. НИИМАШ, 1968, с. 33-34.

2.Авторское свидетельство СССР № 747897, кл. С 21 О 1/62, 1977.

3.Авторское свидетельство СССР № 28499, кл. С 21 О 1/46, 1931.

Д I 1

Pu.t.1

А-Л

Фиг. 2

Вид Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскислитель для щелочных ванн | 1980 |

|

SU926034A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ В СОЛЯНЫХ ВАННАХ | 2014 |

|

RU2549796C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ АВИОНИКИ | 1995 |

|

RU2116172C1 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

| СПОСОБ РАСКИСЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1744965A1 |

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ МЕТАЛЛА И ЕГО ПЕРЕМЕШИВАНИЯ /ВАРИАНТЫ/ | 2003 |

|

RU2318877C2 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ТЕРМОДИНАМИЧЕСКИ РАВНОВЕСНОЙ СИСТЕМЕ КАПЕЛЬНО-ГАЗОВОЙ СРЕДЫ | 2003 |

|

RU2265672C2 |

Авторы

Даты

1982-10-30—Публикация

1980-08-04—Подача