(5) РАСКИСЛИТЕЛЬ ДЛЯ ЩЕЛОЧНЫХ ВАНН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ В СОЛЯНЫХ ВАННАХ | 2014 |

|

RU2549796C1 |

| Способ раскисления подшипниковых сталей | 1974 |

|

SU499325A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| РАСКИСЛИТЕЛЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ И СРЕДНЕТЕМПЕРАТУРНЫХ СОЛЯНЫХ ВАНН | 1971 |

|

SU298664A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ НА ПОВЕРХНОСТИ РАСКИСЛИТЕЛЯ ЖИДКОЙ СТАЛИ | 2007 |

|

RU2351659C2 |

Изобретение относится к термической обработке металлов, в частности к светлой изотермической закалке и светлому отпуску деталей, и может быть использовано машиностроительными предприятиями, производящими термическую обработку -в расплавах щелочей. В настоящее время светлую изотермическую закалку и отпуск стальных деталей проводят в щелочных ваннах, (кон + NaOH в любом весовом соотношении) при температуре 200-480 С. В качестве раскислителя используется желтая кровяная соль в количестве до % от веса щелочи D . Недостатком этого раскислителя яв ляется выделение атомарного азота при разложении желтой кровяной соли, который насыщает поверхность обраба,тываемой детали, что приводит к снижению длительной прочности, а в ряде случаев к разрушению деталей. Продук ты разложения раскислителя токсичны. Известен также раскислитель для щелочных ванн, состоящий только из ферросилиция, который устраняет недостатки желтой кровяной соли 2. Однако кзвестный раскислитель обладает рядом существенных недостатков: длительность раскилсения, доходящая до 5ч, частая периодичность раскисления, ссстйвляющая 3- раза в сутки; большое шламовыделение (23 чистки в сутки). В связи с этим наблюдается большой расход щелочи, значительная трудоемкость обработки деталей за счет корректировки и замены ванны. Наиболее близким по составу к предлагаемому раскислителю является раскислитель для высокотемпературных и срёднетемпературных соляных ванн, содержащий кроме ферросилиция 1020 вес.% магния 31 . Использование данного раскислителя для раскисления щелочных ванн приводит к вспышке раскислителя, резкому разогреву ванны, выбросу щелочи и загрязнению ванны продуктами горения, в результате чего поверхность деталей и образцов, прошедших термообработку в щелочной ванне, получа ется неоднородной с темными окисленными пятнами. Ввиду сгорания части раскислителя длительность раскислени им нестабильна.

Целью изобретения является повышение химической активности и увеличение срока службы раскислителя.

Поставленная цель достигается тем что в раскислитель, содержащий ферросилиций и металлический магний, до полнительно введены металлический алюминий и титан при следующем соотношении компонентов, вес.%:

Магний металлический 6-9 Алюминий металлический 8-12 Титан2-

ФерросилицийОстальное

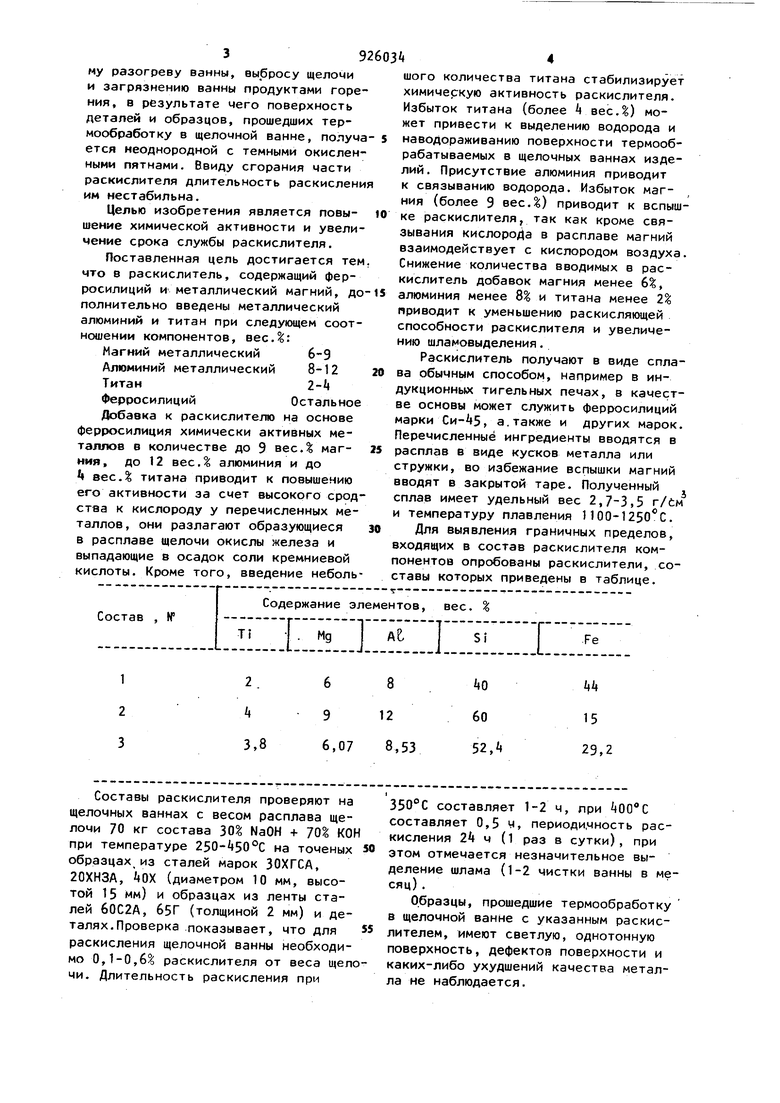

Добавка к раскислителю на основе ферросилиция химически активных металлов в количестве до 9 весД Mai- ния, до 12 вес Л алюминия и до k вес.% титана приводит к повышению его активности за счет высокого сродства к кислороду у перечисленных металлов, они разлагают образующиеся в расплаве щелочи окислы железа и выпадающие в осадок соли кремниевой кислоты. Кроме того, введение небольСоставы раскислителя проверяют на щелочных ваннах с весом расплава щелочи 70 кг состава 30 NaOH + 70 КОН при температуре на точеных 50 образцах из сталей марок ЗОХГСА, 20ХНЗА, kOY. (диаметром 10 мм, высотой 15 мм) и образцах из ленты сталей 60С2А, 65Г (толщиной 2 мм) и деталях. Проверка показывает, что для 55 раскисления щелочной ванны необходимо 0,1-0,6% раскислителя от веса щелочи. Длительность раскисления при

шого количества титана стабилизирует химическую активность раскислителя. Избыток титана (более вес.%) может привести к выделению водорода и наводораживанию поверхности термообрабатываемых в щелочных ваннах изделий. Присутствие алюминия приводит к связыванию водорода. Избыток магния (более 9 вес.) приводит к вспышке раскислителя, так как кроме связывания кислорода в расплаве магний взаимодействует с кислородом воздуха. Снижение количества вводимых в раскислитель добавок магния менее 6%, алюминия менее 8% и титана менее 2% приводит к уменьшению раскисляющей способности раскислителя и увеличению шламовыделения.

Раскислитель получают в виде сплава обычным способом, например в индукционнь тигельных печах, в качестве основы может служить ферросилиций марки Си-45, а.также и других марок. Перечисленные ингредиенты вводятся в расплав в виде кусков металла или стружки, во избежание вспышки магний вводят в закрытой таре. Полученный сплав имеет удельный вес 2,7-3,5 г/tM и температуру плавления 1100-1250 С.

Для выявления граничных пределов, входящих в состав раскислителя компонентов опробованы раскислители, составы которых приведены в таблице.

350С составляет 1-2 ч, при составляет 0,5 м, периодичность раскисления 24 ч (1 раз в сутки), при этом отмечается незначительное выделение шлама (1-2 чистки ванны в месяц) .

Образцы, прошедшие термообработку в щелочной ванне с указанным раскислителем, имеют светлую, однотонную поверхность, дефектов поверхности и каких-либо ухудшений качества металла не наблюдается. 59 На поверхности образцов и деталей хрупкие и твердые слои отсутствуют. Раскисление производится путем засыпки на поверхность расплава дробле ного .раскислителя с размером частиц 5-15 мм при . Вводимые в ванну весовые -количест ва раскислителя должны быть следующими : а)при наведении свежей щехючи в ванну одновременно засыпаетсА от 0,5 до 0,6% раскислителя от веса щелочи б)в процессе работы засыпается 0,1-0,3% раскислителя от веса щелочи через каждые 2 ч; в)в случае добавления свежей щел чи в ванну (корректировка ванны) одновременно добавляется 0,k% раскислителя от веса щелочи. Время выдержки ванны составляет 0,5 ч, периодичность раскисления 2k ч, периодичность чисток ванны 12 раза в месяц. Воздействие предложенного раскислителя на расплав и сохранение раскисляющей способности увеличивается по сравнению с ферросилицием в 5-6 раз-, значительно уменьшается количество выпадающего шлама (количество чисток сокращается с 2-3 в сутки до 1-2 в месяц, т.е в 30 раз), снижается трудоемкость обслуживания и время подготовки ванн к работе за счет уменьшения периодичности раскисления, снижения загрязненности ванны, корректировки и замены ванны. Месячный расход щело чи сокращается в три раза. Раскислитель рекомендуется применять при термической обработке конструкционных и инструментальных сталей, проводимых в расплавах щелочей. Наиболее эффективно и целесообразно применение его при термообработке на поточных, механизированных и автома,тических линиях светлой термообработки крепежных деталей, пружин, деталей подшипников и др., применяемых в серийном и крупносерийном производстве. Формула изобретения Раскислитель для щелочных ванн, преимущественно низкотемпературных для термической обработки стальных деталей, содержащий ферросилиций и металлический магний, отличающийся тем, что, с целью повышения химической активности и увеличения срока службы, он дополнительно содержит металлический алюминий и титан при следующем соотношении компонентов, вес.%: Магний металлический 6-9 Алюминий металлический 8-12 Титан2- Ферросилиций Остальное Источники информации, принятые во внимание при экспертизе 1.Минц Р.И. Новое в термической обработке. Машгиз, 1956, с. 32-332.ОСТ 95.1811-76, листы 29, 30. 3.Авторское свидетельство СССР №29866, кл. С 21 D 1/Ц6, 1969.

Авторы

Даты

1982-05-07—Публикация

1980-05-07—Подача