Изобретения относятся к металлургии и могут быть использованы при обработке расплавов, в частности стали и чугуна, в процессах их раскисления, рафинирования, легирования, или модифицирования.

Известно устройство для внесения добавок в разливочный ковше расплавом [1]. Устройство, представляющее собой футерованный стержень, на котором находятся контейнеры, содержащие реагенты, размещают в пустом разливочном ковше. При заливке жидкого металла контейнеры расплавляются, и реагенты попадают в расплав. Данное устройство не обеспечивает равномерного перемешивания и распределения добавок по всему объему. Кроме того, добавки, имеющие меньшую плотность, чем расплав, всплывают.

Известна чушка для раскисления стали алюминием, имеющая стальную оболочку, в которой размещен слой алюминия и два слоя чугуна, причем алюминий расположен в средней части чушки асимметрично между слоями чугуна [2]. Вследствие большой плотности чушка проходит сквозь шлак и погружается в расплав металла. Растворение чушки происходит в глубинных слоях металла, а асимметрично размещенные реагенты обуславливают ее вращение, что ускоряет процесс растворения. Раскисление металла осуществляется сначала углеродом, содержащимся в чугуне, а затем начинается раскисление алюминием. При использовании этого технического решения расход алюминия уменьшается в два раза /вместо 0,16 кг/т расходуется 0,08 кг/т/. Угар алюминия составляет 30%, что также в два раза меньше, чем при использовании кускового алюминия. Однако вследствие непредвиденной траектории движения чушки, обработка расплава осуществляется неравномерно по всему объему. Кроме того, недостаточна интенсивность перемешивания.

Известна технология раскисления и легирования стали и сплавов, реализованная с помощью перемешивателя, включающего диск, выполненный из металла, керамики или другого материала [3]. На диск нанесен методом наплавления, напыления или налива слой легирующего материала или раскислителя. Диск перемешивателя опускают в расплав на границу металл-шлак и приводят во вращение в горизонтальной плоскости. При этом ускоряется растворение раскислителя или легирующей добавки и одновременно перемешивается расплав. Недостатком этого устройства является то, что количество нанесенного раскислителя и других реагентов ограничено площадью поверхности диска и поэтому проблематично дозированное введение добавок, не всегда достаточна адгезия между материалом диска перемешивателя и нанесенным реагентом. Кроме того, вращение рабочего тела перемешивателя на границе металл-шлак не обеспечивает однородности расплава по всему объему, это достигается лишь в верхних его слоях.

Известно также устройство для легирования металла в ковше, с помощью которого осуществляют обработку расплава [4]. Обработка включает перемешивание жидкого металла продувкой его инертным газом, введение в расплав легирующих элементов и раскислителей с помощью трубы с огнеупорным покрытием. На нижнем конце трубы концентрически ей закреплен блок реагентов в виде контейнера с отсеками, куда загружены реагенты. Блок реагентов выполнен многоярусным, причем количество ярусов в блоке соответствует количеству видов реагентов, которые вводятся. Сначала легирующие элементы и раскислители погружают в металл на 3-5 с на глубину 50-200 мм от поверхности расплава, поднимают и выдерживают на воздухе в течение 2-3 минут, потом снова периодически погружают их в металл на глубину, увеличивающуюся с каждым погружением на 200-400 мм до образования монолитного блока из кусков легирующих, который погружает на глубину 100-200 мм от дна ковша при одновременной продувке инертным газом. Недостатком такого устройства является то, что при многократных погружениях и поднятиях значительное количество реагентов усваивается шлаком вследствие прохождения сквозь него блока реагентов. Недостатком являются и значительные затраты инертного газа, а также необходимость оборудования для его подведения.

Известно устройство для ввода в расплавы металлов легкоплавких и легко окисляемых легирующих компонентов, выполненное в виде капсулы для легирования металлического расплава [5]. Капсула выполнена в форме контейнера, который имеет стенки из металла, являющегося основой расплава, либо из металлов, входящих в состав расплава. Контейнер загружен послойно размещенными расчетными количествами реагентов с температурой плавления ниже, чем температура расплава. Стенки контейнера выполнены с осевыми, радиальными и тангенциальными отверстиями диаметром 1-3 мм. Сквозь эти отверстия под напором газов, образующихся в процессе расплавления реагентов, контейнер разбрызгивает их. При прохождении реагентов сквозь тангенциальные отверстия возникают круговые реактивные силы, заставляющие контейнер вращаться, то-есть тангенциальные каналы вместе с газожидкостными струями реагентов, которые из них выбрасываются, представляют собой реактивный движитель. Вместе с контейнером начинают вращаться и близкие к нему слои расплава. Таким образом, одновременно происходит ввод легирующих добавок в расплав и его перемешивание. Недостатком такого устройства является необходимость применения большого количества капсул, что, однако, не решает проблемы обеспечения однородности распределения реагентов в расплаве из-за неконтролируемых и неуправляемых траекторий движения капсул в расплаве. Необходимы точные расчеты и жесткие допуски, касающиеся плотности капсул при их изготовлении, чтобы они, вращаясь самопроизвольно, зависали на средней глубине расплава. При этом согласование необходимой плотности капсулы и требуемого состава реагентов - сложная техническая задача.

Наиболее близким по технической сущности и достигаемому результату к изобретениям, которые заявляются, является устройство для ввода реагентов в расплав и его перемешивания [6], которое взято в качестве прототипа. Данное устройство включает рабочее тело, снабженное реактивным движителем, создающим тангенциально направленные газожидкостные струи расплавленных реагентов, и выполнено в форме контейнера со стенками из металла, являющегося основой расплава, или из металлов, входящих в его состав. Контейнер загружен послойно размещенными реагентами с температурой плавления ниже, чем температура расплава. Рабочее тело, являющееся струйно-вихревым смесителем, концентрично расположено и жестко закреплено на нижнем конце вертикальной опоры, имеющей возможность возвратно-поступательного движения в вертикальном направлении. Реагенты имеют форму коаксиально расположенных групп кольцевых элементов, каждый из которых выполнен из определенного реагента, кольцевые элементы размещены концентрично на опоре, причем в каждой группе они расположены коаксиально и/или ярусно, а один из внутренних кольцевых элементов группы выполнен из реагента, имеющего температуру испарения меньшую, чем температура расплава. Контейнер с реагентами помещен в корпус, имеющий торцевые диски, охватывающие контейнер сверху и снизу и являющиеся для него тепловым экраном, а нижний диск снабжен превращающими радиальное движение реагентов в спиральное направляющими лопатками. Эти лопатки представляют собой равномерно расположенные и закрепленные на периферийной части диска пластины, являющиеся совместно с тепловым экраном завихрителем, формирующим каналы для истечения реагентов в виде импульсных вихревых струй, воздействующих на обрабатываемый расплав как струи реактивного движителя. В качестве реагента с минимальной температурой испарения в каждой группе кольцевых элементов использован магний.

Данное устройство обеспечивает меньший расход реагентов за счет лучшего их усвоения, однако ему присущи такие недостатки, как недостаточно интенсивное перемешивание и, следовательно, недостаточная однородность распределения реагентов в расплаве. Кроме того, конструкция его предполагает наличие одного набора реагентов определенного состава, что не всегда удобно при его использовании в производственных условиях, когда расплавы разных плавок могут значительно отличаться друг от друга как по качественному составу компонентов, так и по их количественному содержанию. При этом приходится повторно вводить легирующие добавки аналогичного состава либо дополнительно вводить наборы реагентов иного состава. Это снижает производительность обработки расплавов.

Задачей, на решение которой направлены изобретения, является разработка эффективной и универсальной конструкции устройства для ввода реагентов в расплав металла и его перемешивания, обеспечивающей улучшение качества расплава за счет интенсификации перемешивания.

Заявленные варианты устройств, созданные для решения поставленной задачи, позволяют достичь технического результата, заключающегося в повышении производительности обработки, улучшении качества расплава за счет большей однородности распределения в нем реагентов и повышении универсальности устройства.

Сущность предложенного технического решения состоит в том, что в известном устройстве для ввода реагентов в расплав металла и его перемешивания, рабочее тело которого содержит по меньшей мере один набор реагентов, снабженный реактивным движителем, создающим тангенциально направленные газожидкостные струи расплавленных реагентов, и выполненный в форме контейнера со стенками из металла, являющегося основой расплава, или из металлов, входящих в его состав, загруженного послойно размещенными реагентами с температурой плавления ниже, чем температура расплава, причем рабочее тело, являющееся струйно-вихревым смесителем, концентрично расположено и жестко закреплено на нижнем конце вертикальной опоры, имеющей возможность возвратно-поступательного движения в вертикальном направлении, реагенты имеют форму коаксиально расположенных групп кольцевых элементов, каждый из которых выполнен из определенного реагента у кольцевые элементы размещены концентрично на опоре, причем в каждой группе они расположены коаксиально и/или ярусно, а один из внутренних кольцевых элементов группы выполнен из реагента, имеющего температуру испарения меньшую, чем температура расплава, например из магния, при этом контейнер с реагентами помещен в корпус, имеющий торцевые диски, охватывающие контейнер сверху и снизу и являющиеся для него тепловым экраном, а нижний диск снабжен превращающими радиальное движение реагентов в спиральное направляющими, равномерно расположенными и закрепленными на нем, и являющимися совместно с тепловым экраном завихрителем, формирующим каналы для истечения реагентов в виде импульсных вихревых струй, воздействующих на обрабатываемый расплав как струи реактивного движителя, согласно заявленному изобретению направляющие завихрителя представляют собой проходящие через группы кольцевых элементов от центральной части до периферии термостойкие пластины.

Поставленная задача может быть решена и с помощью второго варианта заявленного устройства, конструкция которого включает все вышеперечисленные признаки первого варианта, общие с признаками известного устройства /прототипа/. Отличие этого варианта от первого /и от прототипа/ состоит в том, что направляющие завихрителя выполнены составными и имеют вид проходящих через группы кольцевых элементов от центральной части до периферии термостойких наружных элементов с внутренним наполнителем, являющимся реагентом, имеющим температуру испарения меньшую, чем температура расплава. Конструкция составной направляющей завихрителя может включать две вертикальные термостойкие пластины, установленные с зазором между собой, заполненным магнием в качестве наполнителя. Кроме того, конструкция составной направляющей завихрителя может иметь вид термостойкой оболочки, заполненной магнием.

Конструкция предложенного третьего варианта устройства кроме признаков, общих с признаками прототипа, также включает новые признаки, касающиеся направляющих завихрителя, а именно: направляющие завихрителя представляют собой проходящие через группы кольцевых элементов от центральной части до периферии термостойкие пластины или они выполнены составными, имеющими вид проходящих через группы кольцевых элементов от центральной части до периферии термостойких наружных элементов с внутренним наполнителем, являющимся реагентом, имеющим температуру испарения меньшую, чем температура расплава. Отличительным признаком конструкции третьего варианта устройства является и то, что наборы реагентов расположены на опоре ярусами, один над другим, с возможностью замены или исключения любого из них.

Преимущество предложенных конструкций устройства в сравнении с прототипом состоит в том, что направляющие завихрителя выполняют функцию формирования каналов для вытекания реагентов в виде спирально завихренных течений от начала расплавления первой периферийной группы кольцевых элементов до расплавления последней, центральной группы. В прототипе же эффект образования спиральных струй наблюдается только во время расплавления периферийной группы кольцевых элементов, после чего он значительно ослабевает.

Выполнение же направляющих завихрителя составными, в виде наружных элементов с внутренним наполнителем, являющимся реагентом с температурой испарения меньшей, чем температура расплава, дает возможность получить дополнительный реактивный движитель, который, в сочетании с основным, существенно усиливает вращение и интенсифицирует перемешивание основного металла и реагентов, повышая однородность расплава.

Выполнение рабочего тела в виде многоярусной конструкции повышает универсальность устройства и производительность обработки расплава, поскольку позволяет оперативно изменять качественный и количественный состав реагентов, входящих в рабочее тело.

Известных решений, которые характеризуются совокупностью признаков заявленных изобретений, в доступных источниках информации не обнаружено, и сравнительный анализ предложенных устройств с прототипом позволяет сделать выводы о том, что они отличаются от известного наличием новых существенных признаков, то есть об их соответствии критерию "новизна".

При изучении других технических решений в данной отрасли металлургии не выявлено влияния совокупности отличительных признаков заявляемых изобретений на повышение качества расплава за счет большей однородности распределения реагентов, достигаемой более эффективным перемешиванием расплава с добавками, а также на расширение его функциональных возможностей. Это свидетельствует о творческом характере решений, то есть об их соответствии критерию "изобретательский уровень".

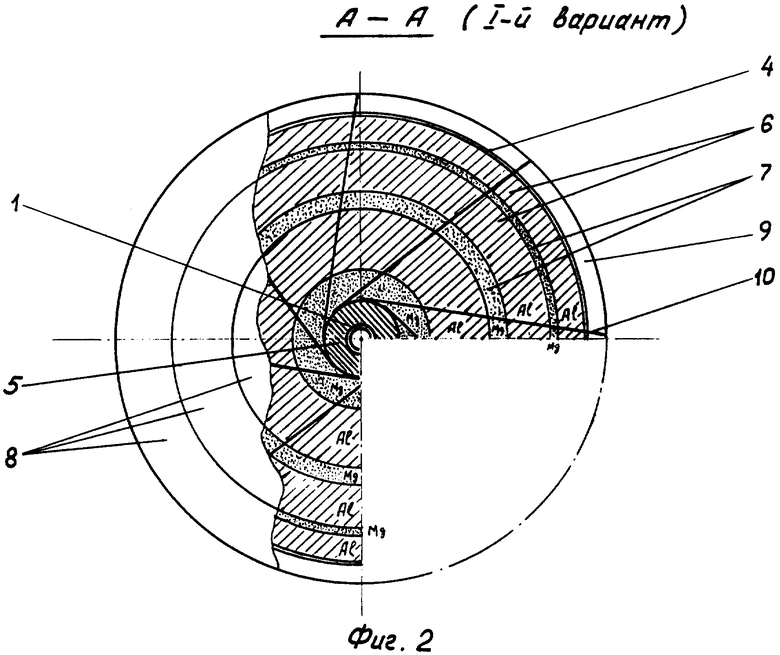

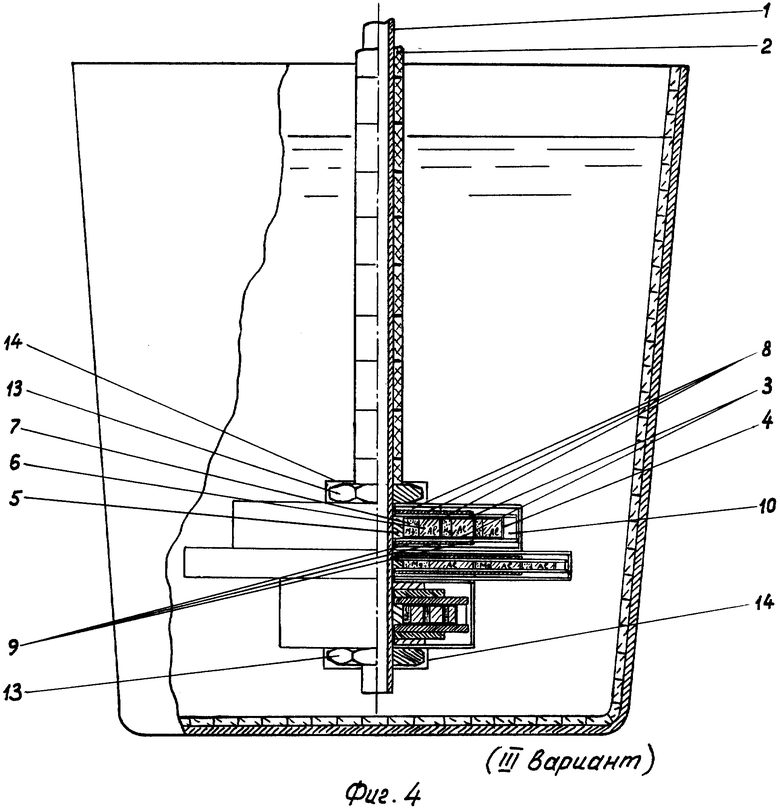

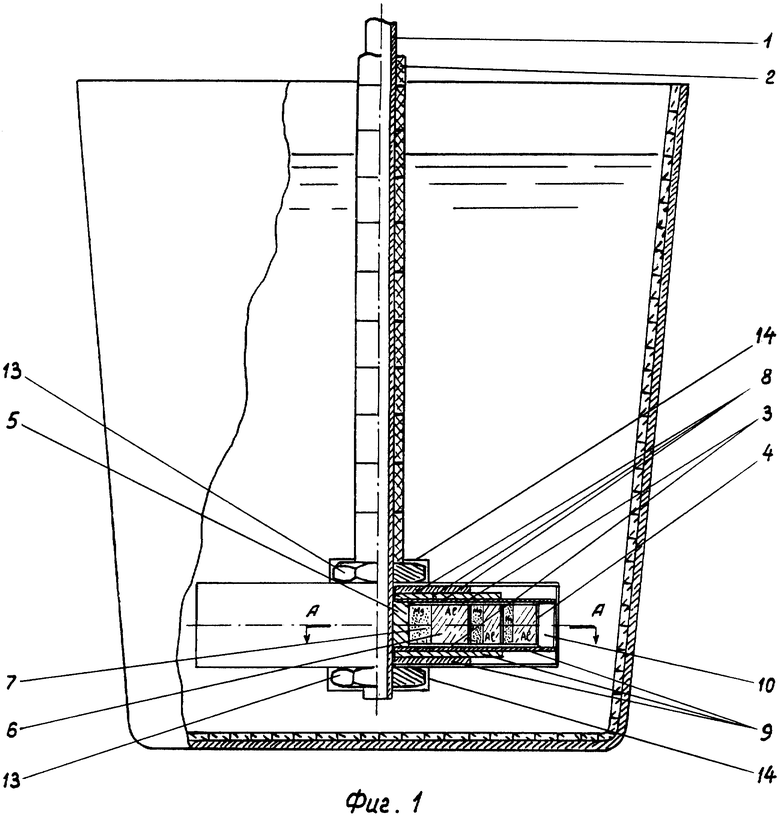

На приведенных чертежах изображены варианты конструкции заявляемого устройства: на фиг.1 представлен его общий вид в процессе обработки расплава с частичным разрезом осевой вертикальной плоскостью; на фиг.2 показано рабочее тело устройства /I-й вариант/ с частичным сечением горизонтальной осевой плоскостью; на фиг.3 показано рабочее тело устройства /II-й вариант/ с частичным сечением горизонтальной осевой плоскостью; на фиг.4 изображен III-й вариант устройства с частичным разрезом вертикальной плоскостью.

Устройство для ввода реагентов в расплав металла и его перемешивания /фиг.1/ включает в себя рабочее тело, концентрично размещенное и жестко закрепленное на нижнем конце вертикальной опоры, которой служит стальная труба 1 с надетыми на нее футеровочными термостойкими втулками 2. Опора установлена с возможностью возвратно-поступательного движения в вертикальном направлении. Рабочее тело, содержащее набор реагентов, выполняет функцию струйно-вихревого смесителя в устройстве, например для раскисления расплава стали, и включает в себя цилиндрический контейнер, горизонтальные стенки 3 которого соединены обечайкой 4 и закреплены на внутренней втулке 5. Все стенки контейнера изготовлены из металла, являющегося основой расплава. Контейнер загружен реагентами в форме коаксиально расположенных групп кольцевых элементов, размещенных концентрично на трубе 1. Каждая группа включает коаксиально расположенные алюминиевое и внутреннее магниевое кольца 6 и 7 соответственно /фиг.1, 2, 3 и 4/. Контейнер с реагентами размещен в корпусе с верхним и нижним наборами торцевых дисков - 8 и 9 соответственно, которые являются для реагентов тепловым экраном. Нижний диск 9 наибольшего диаметра снабжен равномерно расположенными и закрепленными на нем направляющими 10 /см. фиг.2 - I вариант устройства/, превращающими радиальное движение реагентов в спиральное. В качестве направляющих 10 могут служить вертикально установленные проходящие через группы кольцевых элементов стальные пластины, одним концом касательные к внутренней втулке 5, а другим - выходящие на периферию диска. Вместе с наибольшими дисками 8 и 9 направляющие 10 служат завихрителем, формирующим каналы для вытекания реагентов. При необходимости введения в расплав кроме алюминия, магния, и других реагентов, например силикокальция, кольцевые элементы в группе могут быть расположены коаксиально и ярусно, то есть один над другим.

Конструкция второго варианта устройства /фиг.3/ включает составные направляющие, расположенные на наибольшем нижнем диске 9 аналогично направляющим в конструкции 1-го варианта. Составные направляющие включают термостойкие наружные элементы 11 с внутренним наполнителем 12, являющимся реагентом, имеющим температуру испарения меньшую, чем температура расплава. Термостойкий наружный элемент 11 завихрителя может иметь вид двух вертикальных стальных пластин, установленных с зазором между собой, заполненным порошком магния в качестве наполнителя. Элемент 11 может также представлять собой стальную оболочку, заполненную порошком магния.

Третий вариант устройства /фиг.4/ включает несколько наборов реагентов, в которых направляющие завихрителя могут иметь конструкции, аналогичные конструкциям их в первых двух вариантах. Отличие этого устройства от первых вариантов /и от прототипа/ состоит в том, что наборы реагентов размещены на трубе 1 один над другим и зафиксированы на ней с помощью резьбового соединения верхней и нижней гайками 13, защищенными от воздействия расплава термостойкими кожухами 14. Такое крепление позволяет легко вводить в конструкцию устройства новые наборы реагентов, менять или удалять их.

В зависимости от необходимого количества вводимых реагентов, а также требований относительно однородности распределения реагентов в расплаве, наборы реагентов одного рабочего тела могут выполняться с различными размерами высоты или наружного диаметра.

Устройство работает следующим образом.

После выпуска расплава из сталеплавильного агрегата в разливной ковш рабочее тело устройства /фиг.1-4/, предназначенное, например, для раскисления стали, погружают в расплав на глубину, большую чем 1/3 глубины ковша и осуществляют возвратно-поступательные движения рабочего тела в вертикальном направлении с амплитудой до 0,25 глубины. При этом кольцевые элементы 6 и 7 алюминия и магния соответственно, расположенные в крайней периферийной группе контейнера, прогреваются расплавом быстрее и начинают плавиться. Этому способствует и то, что тепловой экран 8 и 9 этой группы элементов самый тонкий. В то время как внешний слой 6 алюминия плавится /температура плавления 660°С/, внутренний магниевый слой 7, уже расплавившись /температура плавления 650°С/, начинает кипеть и испаряться. Газообразный магний выталкивает жидкий алюминий в расплав стали. При этом газожидкостная смесь реагентов, проходя между торцевыми дисками 8 и 9 теплового экрана, наталкивается на направляющие 10 и, изменяя радиальное движение на тангенциальное по отношению к контейнеру, попадает в расплав спирально завихренными течениями. Тем временем начинают плавиться и испаряться реагенты последующих кольцевых элементов очередной периферийной группы. Процесс ступенчато повторяется, и реагенты вытекают из рабочего тела в виде импульсных вихревых струй, действующих на обрабатываемый расплав как струи реактивного движителя. В результате этого масса расплава в ковше начинает вращаться вокруг устройства. Поскольку в процессе обработки расплава рабочее тело осуществляет возвратно-поступательные движения, то в массе расплава формируются турбулентно-тороидальные вихри, способствующие его перемешиванию. Процесс ввода реагентов в расплав и его перемешивания продолжается до расплавления последней группы реагентов, после чего опору удаляют из ковша.

Предложенное устройство в сравнении с прототипом позволяет повысить качество расплава, его гомогенизацию за счет интенсификации перемешивания расплава по всему объему ковша и дозированного растворения реагентов. Это достигается применением заявленных вариантов устройства. Согласно первому варианту направляющие 10 завихрителя /фиг.2/ проходят через все группы кольцевых элементов и выполняют свою функцию на протяжении всего процесса обработки расплава, а не только на первой его стадии. При этом процесс завихрения расплава происходит интенсивно и не ослабляется со временем, как в прототипе.

Конструкция устройства, содержащего составленные из элементов 11 и 12 направляющие /фиг.3/ у варианте II, обладая всеми преимуществами первого варианта над прототипом, содержит дополнительный реактивный движитель, которым являются элементы 11 и 12. Струи газообразного магния, выбрасываясь из составных направляющих в расплав, значительно ускоряют его круговое движение, а возвратно-поступательные движения рабочего тела превращают ускоренное круговое движение расплава в турбулентное тороидально-вихровое. Это способствует интенсификации перемешивания.

Применение в рабочем теле нескольких наборов реагентов /фиг.4/, включающих вышеупомянутые конструкции направляющих, повышает универсальность устройства и производительность обработки расплава.

Кроме того, при применении предложенных изобретений достигается экономическая эффективность путем уменьшения затрат реагентов, главным образом алюминия и огнеупоров. Например, раскисление стали с помощью заявленного устройства предусматривает введение в расплав сначала порции алюминия, который окисляется, извлекая кислород из расплава. Подача вслед за алюминием магния обуславливает образование его окислов за счет связанного кислорода окислов алюминия и, таким образом, восстановление алюминия, который повторно окисляется кислородом расплава. Усвоение алюминия при этом составляет более чем 50%, тогда как при стандартной технологии введения алюминия в ковш с расплавом стали его усвоение сталью составляет в среднем 20%. Это обусловлено высокой химической активностью алюминия и его малой плотностью. При подаче чушек в ковш они всплывают и окисляются при контакте со шлаком и атмосферой.

Использование предложенных изобретений даст возможность сэкономить на одной тонне выплавленной стали около 0,9 кг алюминия. По данным Минпромполитики Украины средний объем производства стали с применением алюминиевых слитков в 2003-2005 гг. может составить около 9 млн тонн в год.

Применение заявленных устройств может дать годовую экономию 9 000 000 т · 0,9 ≈ 8000 т.

Достигнутая благодаря этим устройствам оптимизация процессов раскисления, модифицирования, рафинирования расплавов сокращает время на усреднение массы металла в ковше по температуре и химическому составу, а это в свою очередь способствует ускорению процессов дальнейшей обработки металла в машинах непрерывной разливки стали. В результате возрастает пропускная способность кристаллизатора /новая технология обеспечивает проведение 9 плавок вместо 5-и стандартным способом до разрушения футеровки кристаллизатора/. При этом экономится значительное количество огнеупоров. Новая технология позволяет также осуществлять десульфурацию металла в приемлемых пределах без дополнительных затрат.

Значительным преимуществом предложенных устройств является улучшение экологии окружающей среды за счет уменьшения угара реагентов, в частности ферросплавов, и связанных с этим выбросов вредных газов в атмосферу.

Промышленная пригодность этого технического решения подтверждена изготовлением опытного образца устройства, который успешно прошел испытания на базе профильного научно-исследовательского института.

Технология с применением заявленных изобретений не требует сложного оборудования, причем такие устройства могут быть изготовлены и использованы в любом сталеплавильном цехе.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США №3784177, кл. С21С 7/04, опубл. в 1974 г., т.918, №2.

2. Патент РФ №2152440, кл. С21С 7/06, B22D 3/00, опубл. в бюл. №19 за 2000 г.

3. А.с. СССР №529227, кл. С21С 7/00. опубл. в бюл. №35 за 1976 г.

4. Патент РФ №2082765, кл. С21С 7/06, опубл. в бюл. №18 за 1997 г.

5. Патент РФ №2148657, кл. С21С 7/00, опубл. в бюл. №13 за 2000 г.

6. Патент Украины №53484 А, кл. С21С 7/00, 7/04, 7/06; С22В 9/00, 9/10, опубл. в бюл. №1 за 2003 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247156C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 2003 |

|

RU2316411C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2005 |

|

RU2286393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

Изобретения относится к металлургии и могут быть использованы при обработке расплавов, в частности стали и чугуна при их раскислении, рафинировании, легировании или модифицировании. Устройство содержит набор реагентов с реактивным движителем в форме контейнера, контейнер с реагентами размещен в корпусе с торцевыми дисками, охватывающими контейнер сверху и снизу и являющимися для него тепловым экраном, а нижний диск снабжен превращающими радиальное движение реагентов в спиральное направляющими, служащими вместе с тепловым экраном завихрителем, формирующим каналы для вытекания реагентов в виде импульсных вихревых струй, воздействующих на расплав как реактивный движитель. Направляющие завихрителя представляют собой термостойкие пластины, проходящие через группы кольцевых элементов от центральной части до периферии. Направляющие завихрителя могут быть выполнены составными и имеют вид термостойких наружных элементов, например двух вертикальных пластин с зазором, или оболочки и внутреннего наполнителя, например магния. Устройство может содержать несколько наборов реагентов, размещенных на опоре ярусно с возможностью дополнительного введения, замены или удаления любого из них. Изобретение позволяет разработать эффективную и универсальную конструкцию, обеспечивающую улучшение качества расплава за счет интенсивности перемешивания расплава и большей однородности распределения реагентов в нем. 3 н. и 3 з.п. ф-лы, 4 ил.

| Машина для уборки кускового торфа | 1937 |

|

SU53484A1 |

| КАПСУЛА ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1998 |

|

RU2148657C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Регулятор вакуума | 1988 |

|

SU1598931A1 |

Авторы

Даты

2008-03-10—Публикация

2003-04-21—Подача