(54) ТЕНЗОРЕЗИСТИВНЫЙ МАТЕРИАЛ

1

Изобретение относится к измерительной технике и может быть использовано при производстве тензометрических преобразователей.

Известно использование материалов, содержащих в своем составе никель, например манганин, %: 60 Си; 20 Ni; 20 Мп, для изготовления металлопленочных теизо-. резисторов.

Образцы из указанного материала, нанесенного методом термического испарения, имеют низкий температурный коэффициент сопротивления ТКС 10 К и коэффициент тензочувствительности 2, характерный для большинства металлов и сплавов в пленочном состоянии 1.

Однако тензорезисторы из манганина работоспособны в узком интервале температур, T(jaff -50°С - -|-80°С, что объясняется присутствием в материале меди и марганца. Эти металлы легко окисляются и имеют низкую температуру структурно-фазовых превращений. При температуре выше -Ь 100° материал меняет свои электрофизические характеристики.

Известно также применение материалов для изготовления тензорезисторов, в составе которых, кроме никеля, содержится хром (сплавы типа нихрома).

Содержание хрома в этих материалах 20-50%, остальное никель. ТКС тензорезисторов из нихрома не превышает

5 1-3-10 К, при поверхностном сопротивлении 80-300 Ом/кв. Введение хрома в состав материала обеспечивает создание защитной пленки на поверхности тензорезистора в процессе стабилизирующих отжигов. Во время отжига хром диффунди10рует к поверхности пленки и образует пассивирующий слой окиси хрома, препятствующий дальнейшему окислению 2.

Недостатком тензорезисторов указанного состава является невысокая стабильность

15 электрофизических характеристик в области высоких температур. Это объясняется тем, что с повышением температуры в материале тензорезистора протекают структурно-фазовые превращения, особенно при большом содержании хрома, ведущие к из менению параметров образца.

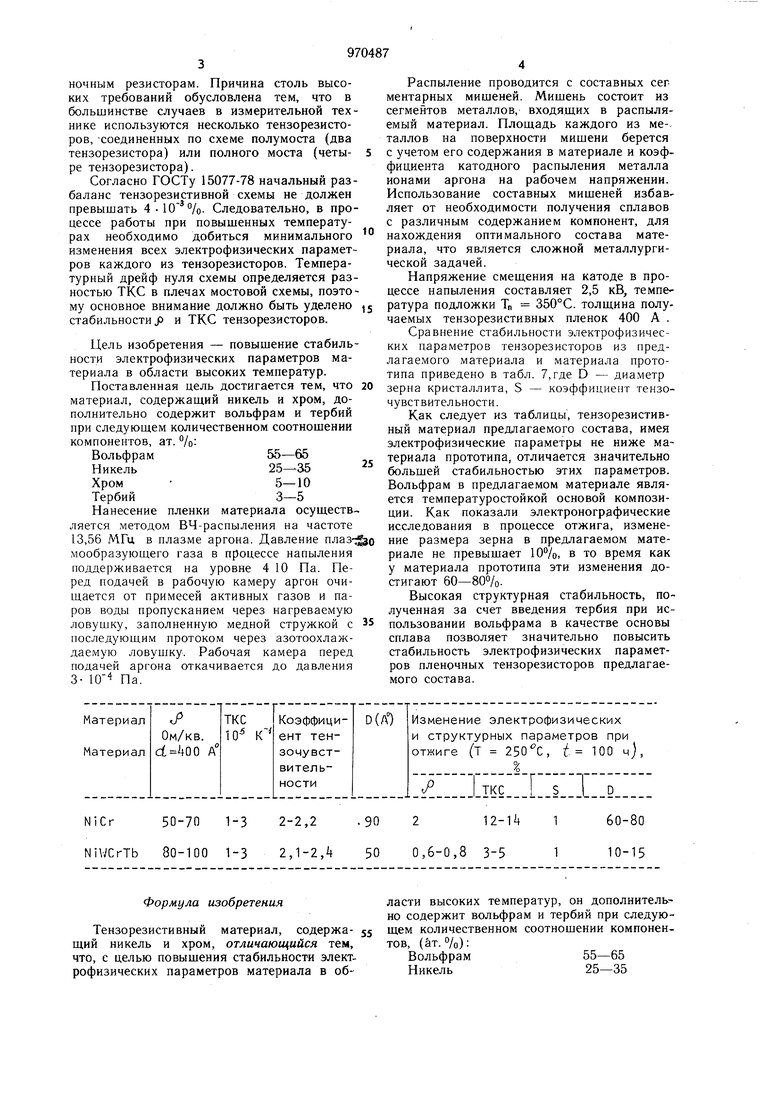

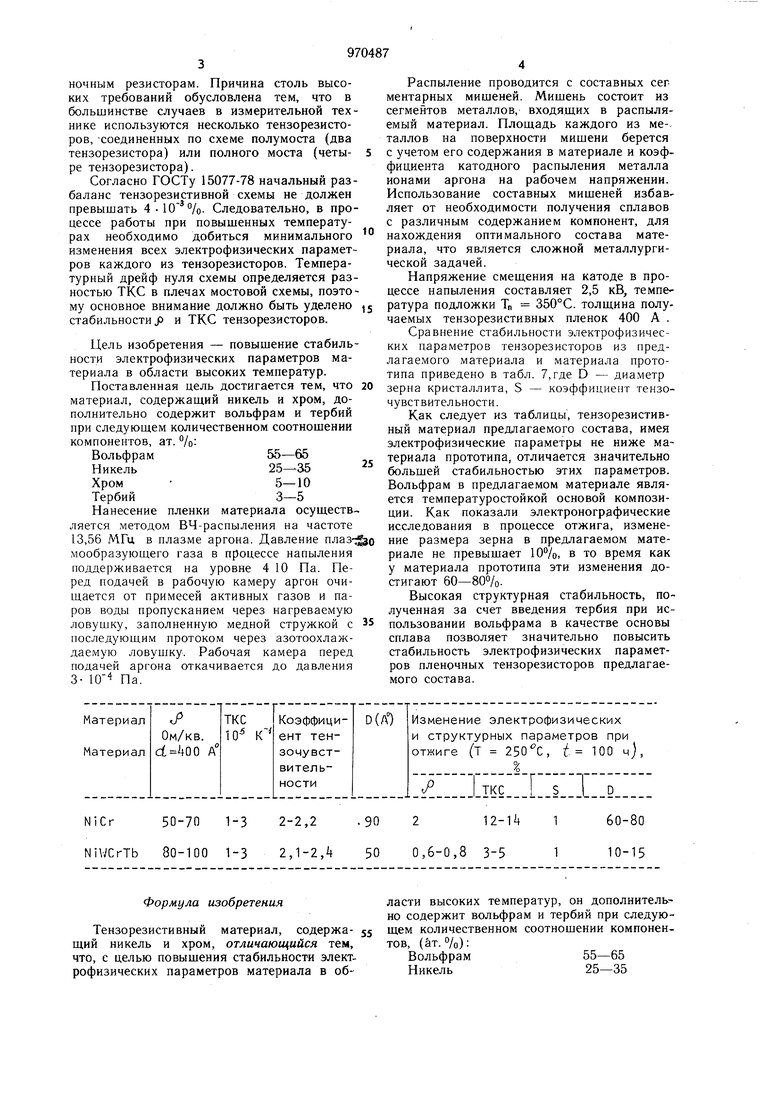

К стабильности параметров пленочных тензорезисторов предъявляются более жесткие требования по сравнению с аналогичными требованиями, предъявляемыми к пленочным резисторам. Причина столь высоких требований обусловлена тем, что в большинстве случаев в измерительной технике используются несколько тензорезисторов, соединенных по схеме полумоста (два тензорезистора) или полного моста (четыре тензорезистора). Согласно ГОСТу 15077-78 начальный разбаланс тензорезистивной схемы не должен превышать 4-10 %. Следовательно, в процессе работы при повышенных температуpax необходимо добиться минимального изменения всех электрофизических параметров каждого из тензорезисторов. Температурный дрейф нуля схемы определяется разностью ТКС в плечах мостовой схемы, поэтому основное внимание должно быть уделено стабильности j3 и ТКС тензорезисторов. Цель изобретения - повышение стабильности электрофизических параметров материала в области высоких температур. Поставленная цель достигается тем, что материал, содержащий никель и хром, дополнительно содержит вольфрам и тербий при следующем количественном соотношении компонентов, ат. %: Вольфрам5f -65 Никель25-35 Хром 5-10 Тербий3-5 Нанесение пленкиматериала осуществляется методом ВЧ-распыления на частоте 13,56 МГц в плазме аргона. Давление плазмообразующего газа в процессе напыления поддерживается на уровне 4 10 Па. Перед подачей в рабочую камеру аргон очищается от примесей активных газов и паров воды пропусканием через нагреваемую ловушку, заполненную медной стружкой с последующим протоком через азотоохлаждаемую ловушку. Рабочая камера перед подачей аргона откачивается до давления 3- 10 Па. Формула изобретения Тензорезистивный материал, содержа- 55 щий никель и хром, отличающийся тем, что, с целью повышения стабильности электрофизических параметров материала в обРаспыление проводится с составных сегментарных мишеней. Мишень состоит из сегментов металлов, входящих в распыляемый материал. Плош.адь каждого из ме-таллов на поверхности мишени берется с учетом его содержания в материале и коэффициента катодного распыления металла ионами аргона на рабочем напряжении. Использование составных мишеней избавляет от необходимости получения сплавов с различным содержанием компонент, для нахождения оптимального состава материала, что является сложной металлургической задачей. Напряжение смеш,ения на катоде в процессе напыления составляет 2,5 кВ, температура подложки Тп 350°С. толщина получаемых тензорезистивных пленок 400 А . Сравнение стабильности Эv eктpoфизичecких параметров тензорезисторов из предлагаемого материала и материала прототипа приведено в табл. 7, где D - диаметр зерна кристаллита, S - коэффицие71т тензочувствительности. следует из таблицы, тензорезистивный материал предлагаемого состава, имея электрофизические параметры не ниже материала прототипа, отличается значительно большей стабильностью этих параметров. Вольфрам в предлагаемом материале является температуростойкой основой композиции. Как показали электронографические исследования в процессе отжига, изменение размера зерна в предлагаемом материале не превышает 10%, в то время как у материала прототипа эти изменения достигают 60-80%. Высокая структурная стабильность, полученная за счет введения тербия при использовании вольфрама в качестве основы сплава позволяет значительно повысить стабильность электрофизических параметров пленочных тензорезисторов предлагаемого состава. ласти высоких температур, он дополнитель:но содержит вольфрам и тербий при следующем количественном соотношении компонентов, (ат. %): Вольфрам55-65 Никель25-35 56

Хром5-10I. Materiaiprufung, 1976, 18, б,

Тербий3-5с. 207-212.

Источники информации,2. Патент США № 4104605, кл. 338/2,

принятые во внимание при экспертизе1978 (прототип).

970487

Авторы

Даты

1982-10-30—Публикация

1981-04-29—Подача