Изобретение относится к области металлургии, в частности к аморфным металлическим сплавам на основе циркония, полученным в виде тонкой ленты с повышенной стабильностью термоэлектрических свойств, и может быть использовано в электротехнических устройствах, таких как тензометрические датчики.

Циркониевые металлические стекла сочетают в себе высокие предел прочности, величину упругой деформации и коррозионные свойства, низкий модуль Юнга, так же данные сплавы являются термически стабильными в широком интервале температур, имеют линейную зависимость изменения электросопротивления от температуры и высокие показатели коэффициента тензочуствительности, что делает данные аморфные сплавы эффективными в качестве чувствительного элемента в прецизионных тензодатчиках, работающих, например, при повышенной температуре или в агрессивных средах.

Аморфные металлические материалы широко используются в современной технике.

Известны аморфные сплавы на основе меди, циркония и алюминия (ЕР 1548143 В1, опублик. 16.05.2007), состав которых определяется формулой 100-ab, (Zr, Hf)a(Al, Ga)b. Их недостатком является наличие в составе Ga и Hf, что сильно повышает стоимость производства данных сплавов.

Известны аморфные сплавы на основе циркония (патент CN 100447287 C, опублик. 08.08.2007) составов  где RE - Y, La, Се, Nd, Sm, Gd, Dy, Ho, Er, Tm, Lu и X (0<X<=10); когда x равно 2, 3, RE - Y, Er, Gd, Dy и Lu. Недостатком данной группы сплавов является дороговизна редкоземельных элементов, добавляемых в составы.

где RE - Y, La, Се, Nd, Sm, Gd, Dy, Ho, Er, Tm, Lu и X (0<X<=10); когда x равно 2, 3, RE - Y, Er, Gd, Dy и Lu. Недостатком данной группы сплавов является дороговизна редкоземельных элементов, добавляемых в составы.

В настоящее время, в качестве чувствительного тензорезистивного элемента для прецизионных тензодатчиков используется константан.

Известен сплав (патент CN 1205458 C, опублик. 06.08.2003.), который имеет в своем составе 59% меди, 39% никеля и 2% марганца, достаточно прост в получении, имеет хорошие технологические свойства. Однако, константан обладает коэффициентом тензочуствительности, равным 2.2, что сильно меньше, чем аналогичные характеристики патентуемой группы аморфных сплавов 3.7-5.1±0,1, а температурный коэффициент сопротивления очень мал и сравним со значением ТКС Константана (2⋅10-5). Удельное сопротивление Константана в сравнение с удельным сопротивлением патентуемой группы сплавов так же мало (0,5 мкОм*м для Константана в сравнении с интервалом 2,55-2,6 мкОм*м для патентуемой группы сплавов).

Известен так же сплав (патент US 3745502 A, опублик. 10.07.1973) на базе никеля и платины для высокотемпературного тензометрического датчика, стабильно работающего при температуре до 500 градусов Цельсия. Недостатком данного изобретения является небольшой коэффициент тензочувствительности, который варьируется от 1.5 до 2.

Технической задачей данного изобретения является получение стабильного при повышенных температурах сплава, с высоким удельным электросопротивлением (большим чем 0,5 мкОм*м) и высоким коэффициентом тензочувствительности (больше 2,2).

Технический результат предложенного изобретения заключается в получении сплава с коэффициентом тензочувствительности более 2,2 и удельного электросопротивления более 0,5 мкОм*м, а также возможности работы при температурах 20-350 градусов Цельсия.

Указанный технический результат достигается следующим образом.

Аморфный сплав на основе системы Zr-Cu в виде ленты содержит цирконий, медь, алюминий, марганец при следующем соотношении компонентов, ат. %:

Для достижения заявленных свойств к аморфному металлическому материалу применяется термическая обработка, которая осуществляется в вакууме под давлением 10-3 Па при температуре на 30°С ниже температуры расстеклования Tg в течение 5-10 минут.

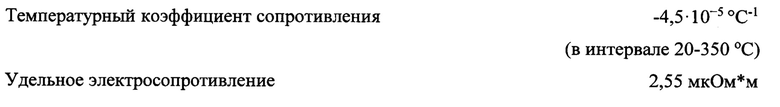

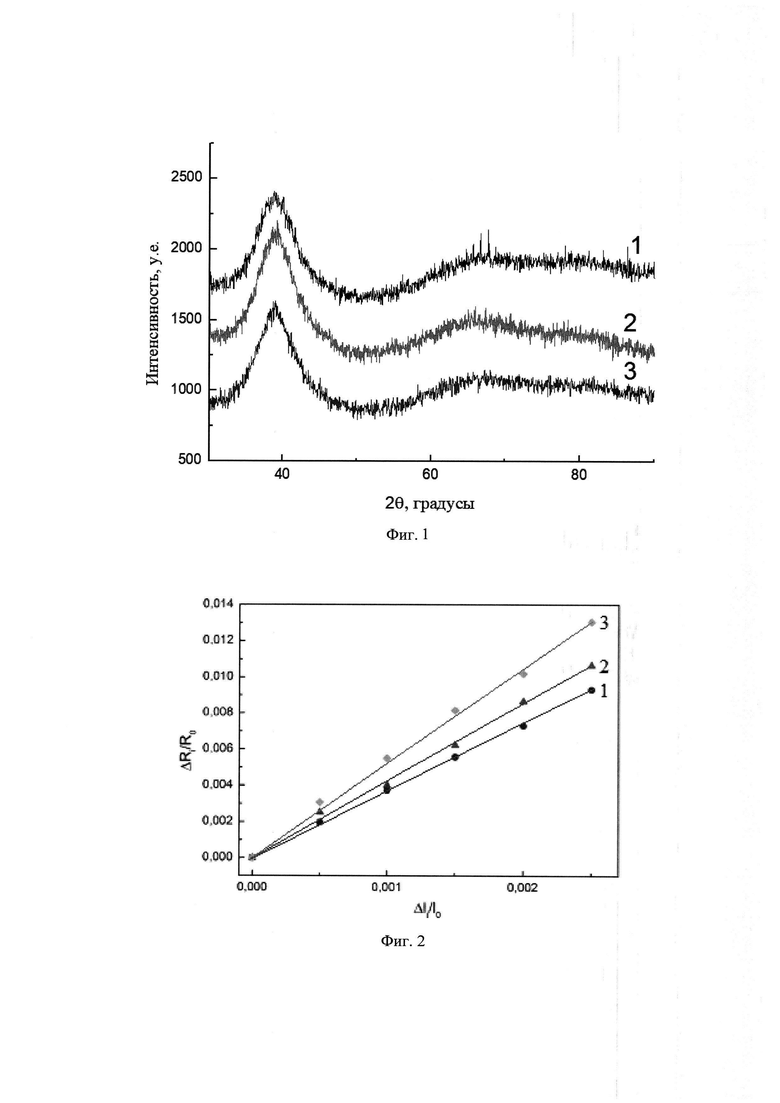

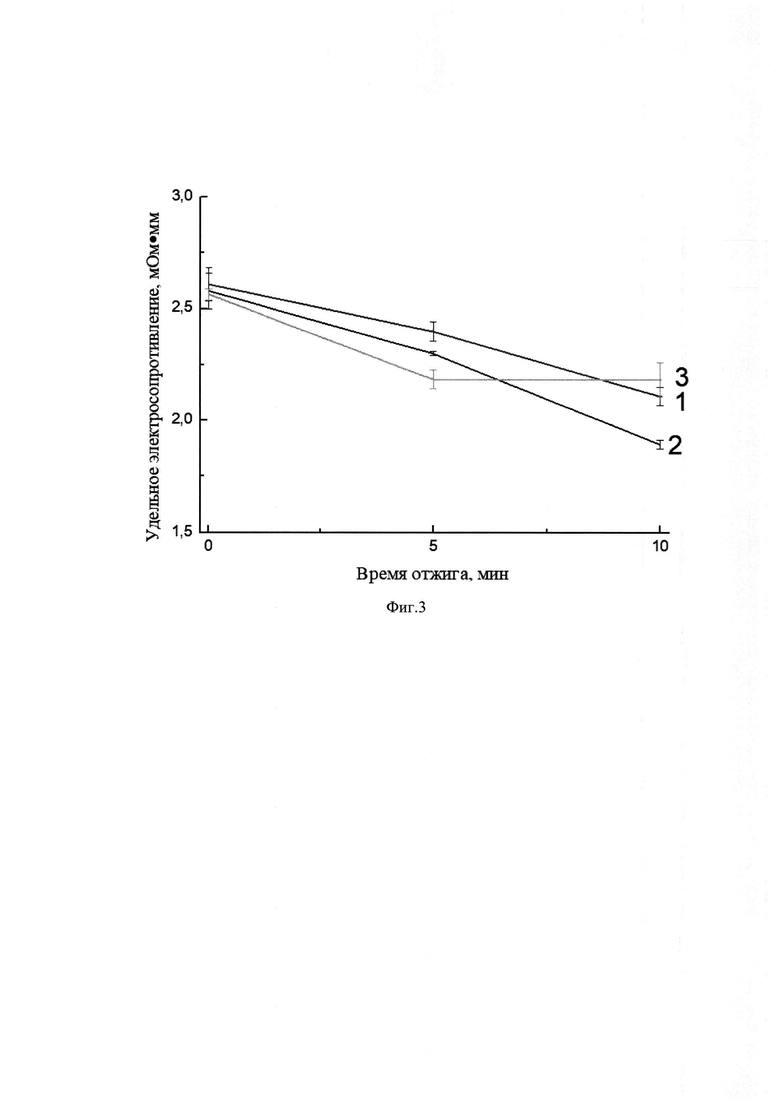

Изобретение поясняется чертежом, где представлены: на фиг. 1 - рентгенограммы аморфных материалов после термообработки, на фиг. 2 -зависимость относительного электросопротивления от относительного удлинения патентуемых сплавов, на фиг. 3 - зависимость удельного сопротивления сплавов после термообработки от содержания марганца.

На фиг. 1-3 показаны: кривая 1 иллюстрирует состав  кривая 2 - состав

кривая 2 - состав  кривая 3 - состав

кривая 3 - состав

Аморфные ленты изготавливают из системы сплавов, состав которых описывается следующей формулой (в ат. %):

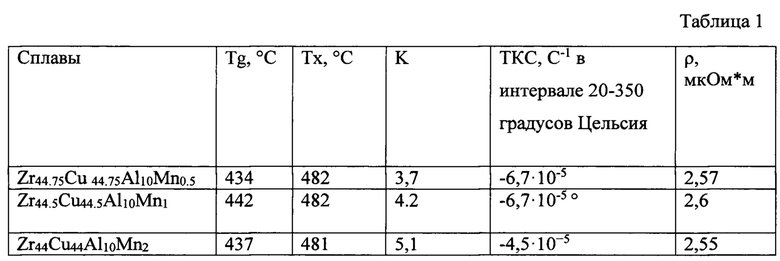

Основные результаты приводятся в таблице 1, демонстрирующей характеристические температуры сплавов и их электрические свойства после термообработки.

Для получения заданного состава предлагается следующая технология.

Сплав выплавляется из следующих шитховых материалов: цирконий йодидный, чистота 99,9% (ТУ 95 46-97), Медь МО, чистота 99,95% (ГОСТ 859-41), алюминий А99 (ГОСТ 11069-2001), чистота 99,99% (ГОСТ 11069-2001), лигатура Cu - 20% вес. Mn, полученная из шихтовых материалов переплавкой в индукионной печи.

Плавка проходит в вакуумной аргоно-дуговой печи в атмосфере аргона чистотой 99,9995%. после предварительного вакуумирования до давления 10-3 Па. Полученные слитки подвергаются разливке в вакуумной машине спиннингования расплава, скорость вращения диска составляет 35 м/с.Полученные образцы в виде аморфной ленты затем подвергаются отжигу при температуре расстеклования Tg-30°С с временем выдержки 5-10 минут с целью стабилизации структуры.

Пример 1

Сплав

Сплав выплавляется из следующих шитховых материалов: цирконий йодидный, чистота 99,9% (ТУ 95 46-97), Медь МО, чистота 99,95% (ГОСТ 859-41), алюминий А99 (ГОСТ 11069-2001), чистота 99,99% (ГОСТ 11069-2001), лигатура Cu - 20% вес. Mn, полученная из шихтовых материалов переплавкой в индукионной печи.

Переплав шихтовых материалов производился в электродуговой печи в атмосфере аргона. Для получения однородного состава переплавка производилась пять раз. Из переплавленного однородного сплава получали аморфную ленту методом закалки расплава на вращающийся медный диск в печи для спинингования расплава. Термообработку сплава осуществляли под давлением 10-3 при температуре расстеклования Tg-30 градусов Цельсия в течение 5 минут.

Исследование термообработанной структуры (фиг. 1) лент подтвердило аморфную структуру сплава. Коэффициент тензочувствительности определялся как тангенс угла наклона прямой зависимости относительного электросопротивления от относительного удлинения ленты (Фиг. 2), полученные значения которого равны 3.7. Электросопротивление лент измерялось на милиомметре INSTEK GOM- 802 четырехконтактным методом (или методом вольтметра - амперметра), 10 раз для каждого образца (Фиг. 3) и равнялось 2,57 мкОм*м. ТКС определялся милиомметром INSTEK GOM-802 четырехконтактным методом, полученные значения равнялись -6,7⋅10-5° С-1 в интервале 20-350 градусов Цельсия.

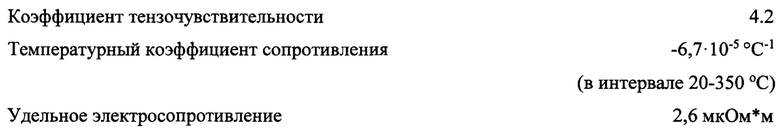

Полученный сплав обладает следующими свойствами после изотермического отжига при температуре Tg-30°С в течение 5 минут.

Пример 2

Сплав

Сплав выплавляется из следующих шитховых материалов: цирконий йодидный, чистота 99,9% (ТУ 95 46-97), Медь МО, чистота 99,95% (ГОСТ 859-41), алюминий А99 (ГОСТ 11069-2001), чистота 99,99% (ГОСТ 11069-2001), лигатура Cu-20% вес. Mn, полученная из шихтовых материалов переплавкой в индукионной печи.

Переплав шихтовых материалов производился в электродуговой печи в атмосфере аргона. Для получения однородного состава переплавка производилась пять раз. Из переплавленного однородного сплава получали аморфную ленту методом закалки на вращающийся медный диск в печи для спинингования расплава. Термообработку сплава проводили под давлением 10-3 при температуре расстеклования Tg-30 градусов Цельсия в течение 5 минут.

Исследование термообработанной структуры (фиг. 1) подтвердило аморфную структуру сплава. Коэффициент тензочувствительности определялся как тангенс угла наклона прямой зависимости относительного электросопротивления от относительного удлинения ленты и равняется 4.2 (Фиг. 2). Электросопротивление лент измерялось на милиомметре INSTEK GOM- 802 четырехконтактным методом (или методом вольтметра - амперметра), 10 раз для каждого образца (Фиг 3), и равнялось 2,6 мкОм*м. ТКС определялся милиомметром INSTEK GOM-802 четырехконтактным методом, образец был помещен в трубчатую печь с нагревом 5 градусов в секунду в атмосфере аргона. ТКС равняется -6,7⋅10-5° С-1 в интервале 20-350 градусов Цельсия.

Полученный сплав обладает следующими свойствами после изотермического отжига при температуре расстеклования Tg-30 градусов Цельсия в течение 5 минут.

Пример 3

Сплав

Сплав выплавляется из следующих шитховых материалов: цирконий йодидный, чистота 99,9% (ТУ 95 46-97), Медь МО, чистота 99,95% (ГОСТ 859-41), алюминий А99 (ГОСТ 11069-2001), чистота 99,99% (ГОСТ 11069-2001), лигатура Cu-20% вес. Mn, полученная из шихтовых материалов переплавкой в индукионной печи.

Переплав шихтовых материалов производился в электродуговой печи в атмосфере аргона. Для получения однородного состава переплавка производилась пять раз. Из переплавленного однородного сплава получали аморфную ленту методом закалки на вращающийся медный диск в печи для спинингования расплава. Термообработку сплава проводили под давлением 10-3 при температуре расстеклования Tg-30 градусов Цельсия в течение 10 минут.

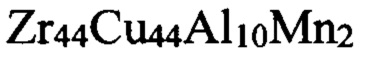

Исследование термообработанной структуры (фиг. 1) подтвердило аморфную структуру сплава. Коэффициент тензочувствительности определялся как тангенс угла наклона прямой зависимости относительного электросопротивления от относительного удлинения ленты (Фиг. 2), полученные значения которого равны 5,1. Электросопротивление лент измерялось на милиомметре INSTEK GOM-802 четырехконтактным методом (или методом вольтметра - амперметра), 10 раз для каждого образца (Фиг. 3), и равнялось 2,55 мкОм*м. ТКС определялся милиомметром INSTEK GOM-802 четырехконтактным методом, образец был помещен в трубчатую печь с нагревом 5 градусов в секунду в атмосфере аргона. ТКС равняется -4,5⋅10-5° С-1 в интервале 20-350 градусов Цельсия.

Полученный сплав обладает следующими свойствами после изотермического отжига при температуре Tg-30 градусов Цельсия в течение 10 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ НА ОСНОВЕ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ СТЕКОЛ НА ОСНОВЕ ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ В УСЛОВИЯХ НИЗКОГО ВАКУУМА | 2015 |

|

RU2596696C1 |

| Композиционный материал на основе нитинола | 2015 |

|

RU2613835C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| Магнитомягкий аморфный материал на основе Fe-Ni в виде ленты | 2022 |

|

RU2794652C1 |

| Износостойкий сплав на основе меди | 2023 |

|

RU2812936C1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2350673C1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ МАРГАНЦА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2367699C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

Изобретение относится к металлургии, а именно к аморфным металлическим сплавам, полученным в виде тонкой ленты путем сверхбыстрой закалки и может быть использовано в качестве чувствительных элементов в тензорезистивных датчиках в интервале температур 20-350°С. Аморфный сплав на основе системы Zr-Cu в виде ленты содержит, ат.%: Zr 44-44,75, Cu 44-44,75, Al 10, Mn 0,5-2. Сплав характеризуется коэффициентом тензочувствительности более 2,2 и высоким удельным электросопротивлением более 0,5 мкОм⋅м, а также возможностью работы при температуре 20-350°С. 3 ил., 1 табл., 3 пр.

Аморфный сплав на основе системы Zr-Cu в виде ленты, содержащий цирконий, медь, алюминий, марганец, при следующем соотношении компонентов, ат.%:

| CN 100447287 C, 31.12.2008 | |||

| RU 2064020 C1, 20.07.1996 | |||

| МАТЕРИАЛ НА ОСНОВЕ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ СТЕКОЛ НА ОСНОВЕ ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ В УСЛОВИЯХ НИЗКОГО ВАКУУМА | 2015 |

|

RU2596696C1 |

| CN 104745973 A, 01.07.2015 | |||

| WO 2013087022 A1, 20.06.2013 | |||

| JP 4283907 B2, 24.06.2009. | |||

Авторы

Даты

2023-11-28—Публикация

2023-09-06—Подача