Изобретение относится к способам термического умягчения природных и сточных вод, содержание сульфата кальция в которых близко к насыщению, и может.быть использовано для -умягчения обработанных известью морских и сернокислых сточных вод промыиленных предприятий.

Известен способ термического умяг чения вод, содержащих сульфат кальция, включающий обработку воды известью, нагревание до 130-170°С, осаждение сульфата кальция и удаление его из воды 1. Основным недостатком этого способа в рассматриваемых условиях является значительный расход тепла, так как для предотвращения образования отложений сульфата кальция на теплопередающих поверхностях исходную воду натревают до- температуры не выше 40-7Cffc а последующий нагрев до 130-170 С осу ществляется смешением с паром, расход которого оказывается значительным. При этом конденсат пара смешивается с умягченной водой и теряется. Соответственно увеличивается количество умягченной воды и общее количество содержащегося .в ней сульфата кальция. При упаривании термоумягченной

воды в процессе снижения ее давления и температуры концентрация сульфата кальция возрастает, что снижает эффект умягче,ни я.

Наиболее близким к предлагаемому по технической сушности и достигаемому результату является способ тер-. мического умягчения вод с повышенным содержанием сульфата кальция, вклй10чающий ступенчатое смешивание охлажденной термэумягченной воды с. исходной, нагревание смеси вначале за счет тепла умягченной воды, а затем пара, фильтрацию нагретой смеси че15рез слой ангидрита сульфата кальция и ее Осветление 12.

Недостаток способа состоит в относительно высоком расходе тепла на смешивающий нагрев воды перед терми20ческим умягчением и потере конденсата греющего пара. Последнее приводит к увеличению общего количества сульфата кальция, уносимого с умягченной водой.

25

Цель изобретения - повышение степени удсшения сульфата кальция, снижение расхода тепла на умягчение и потерь конденсата хреющего пара..

. Поставленная цель достигается тем,

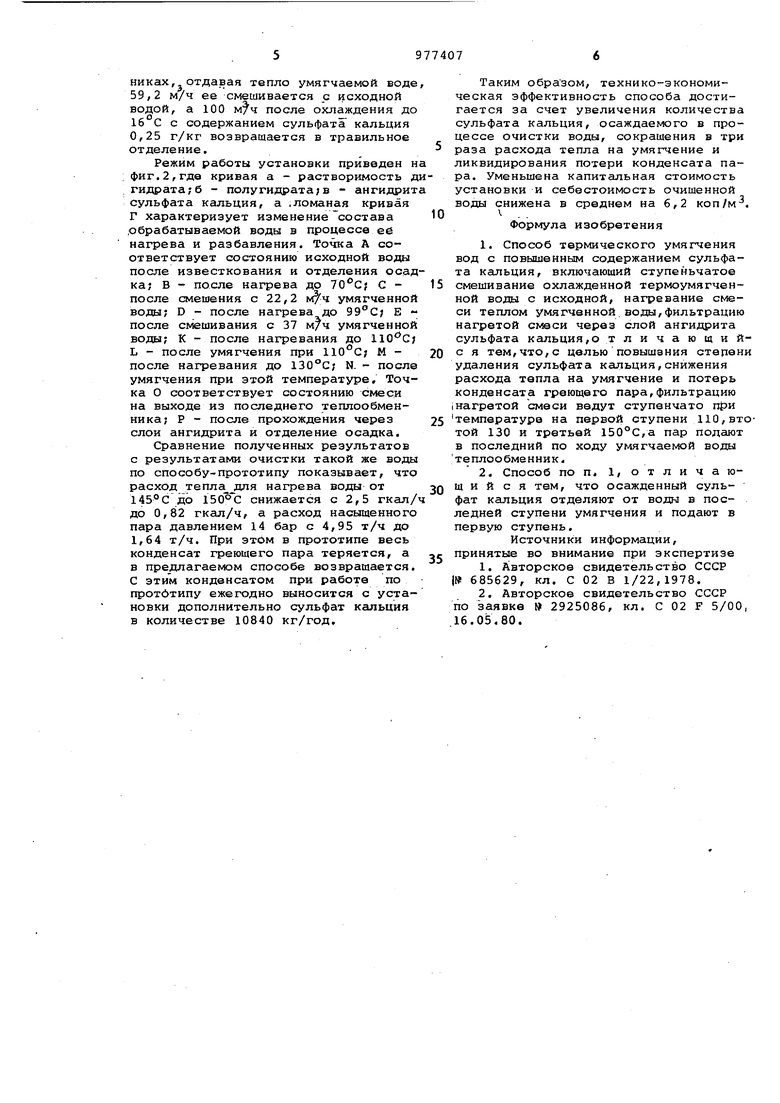

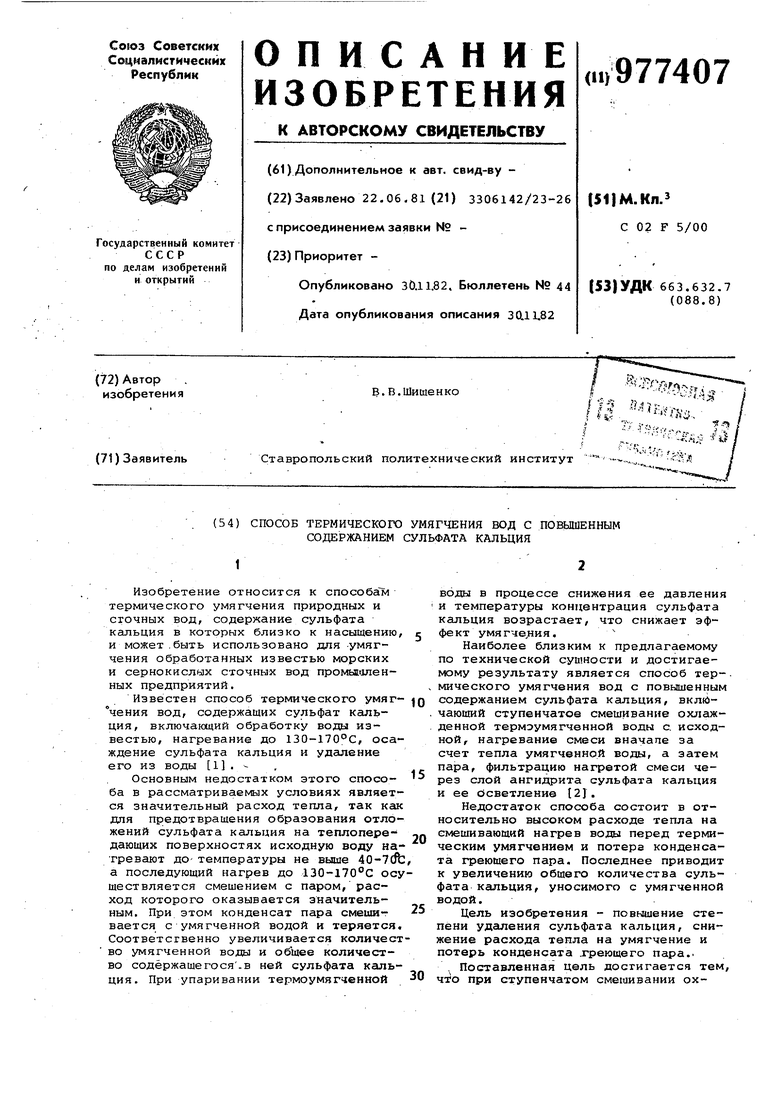

30 что при ступенчатом смешивании охлажленной воды с исходной и нагревании смеси теплом умягченной воды с последующей фильтрацией нагретой смеси через слой ангидрида сульфата кальция фильтрацию нагретой смеси ведут ступенчато при температуре на яервой ступени,110, на второй 130 и на третьей 150°С, а пар подают в пос ледний по ходу умягчаемой воды тепло обменник. Осажденный сульфат кальция отделяют от воды в последней ступени умягчения и подают в первую ступень. На фиг. 1 приведена схема установки для умягчения вод с повышенным содержанием сульфата кальция. Исходную воду, подаваемую по трубопроводу 1, смешивают с умягченной водой, подаваемой по трубопроводу 2. смесь подогревают в теплообменнике 3, смешивают с умягченной водой,, подаваемой по трубопроводу 4, подогревают в теплообменнике 5. Затем смесь подают в деаэратрр 6, где деаэрируют за счет тепла умягченной воды, подаваемой по трубопроводу 7. Деаэрированную воду насосом 8 подают JB термо умягчитель 9 и пропускают через слой ангидрита сульфата кальция. При этом часть сульфата кгшьция выпадает на присадке и его содержание в воде ста новится ниже растворимости полугидра .та, Частично умягченную воду и избыто ное количество кристаллов ангидрита выводят из термоумягчителя и нагрева ют в теплообмен.нике 10 до насыщения по полугидрату. Насыщенную воду внов пропускают через слой ангидрита. После термоумягчителя 11 вода наг ревается сначала в теплообменнике 12 а затем в теплообменнике 13 за счет тепла пара или горячей воды, подавае мым по трубОпроводу 14. Нагретую до насыщения по полугидрату воду подают в термоумягчитель 15, где пропускают через слой ангидрита, отделяют от осадка и по трубопроводу 16 последовательно пропускают через все теплообменники. Часть этой воды смешивают с исходной водой для ее разбавления, Охлажденную термоумягченную воду по трубопроводу 17 возвращают в технологический цикл. Наиболее мелкие частички ангидрита из термоумягчителя 15 по трубопроводу 18 подают в дфаэратор б, откуда они вместе с поступают в термоумягчитель 9, увеличивая э.ФФект термического умягчения. Постепенно эти частички обрастают и укрупняются. Наиболее круп ные кристаллы ангидрита выводят из нижней части термоумягчителей и по- дают на переработку или захоронение. Температура предварительного нагрева 110°С выбрана в связи с тем, чт при более низкой температуре кристал лизация ангидрита сульфата кальция протекает очень медленно, а при более высокой температуре сильно возрастает расход термоумягченной воды на разбавление исходной. Так, по прототипу для обеспечения безнакипного нагрева 1 м исходной ВО.ДЫ до 110°С необходимо добавить около 0,6 м термоумяг|Ченной воды, а для дальнейшего нагрева 130С необходимо еше 1,32 м умягченной воды. Увеличение количества термоумягченной воды приводит к увеличению количества умягчаемой воды и расходу пара. При пропускании воды, насыщенной по полугидрату, через слой ангидрита, имеющего наинизшую растворимость, начинается кристаллизация последнего и содержание сульфата кальция в воде уменьшается, что позволяет снова нагревать ее косвенным путем без образования отложений сульфата кальция. Постепенное подмешивание умягченной воды к исходной по мере ее охлаждения позволяет уменьшить количество тепла, передаваемого в теплообменниках, так как в этом случае только в последнем из них протекает вся вода, поступающая на термическое умягчение. В результате общая поверхность теплообмена уменьшается. Пример. Сточные воды сернокислотного травильного отделения завода по обработке цветных металлов в количестве 100 нейтрализуют известью при 10°С, После удаления осадка концентрация сульфата кальция в воде находится на уровне растворимости дигидрата и составляет 1,92 г/кг. Для повторного использования этой воды для отмывки изделий содержание сульфата кальция не должно превышать О,5 г/кг. Температура термического умягчения выбрана равной 150°С. Исходную воду нагревают до 70°С и смешивают с 22,2 муч умягченной воды. В результате прлучают 122,2 м/ч смеси с температурой 71,1°С и содержанием сульфата кальция 1,62 г/кг. Эту воду нагревают до 99°С, смешивают с 37 м/ч у 4ягченной воды и получают 159,2 воды с концентрацией сульфата кальция 1,3 г/кг и температурой 100,5°С. Эту смесь нагревают до 110°С и пропускают через слой ангидрита. При этом концентрация сульфата кальция снижается за счет криста.ллизации до 0,85 г/кт-,Полученную воду нагревают до 130°С/пропускают через слой ангидрита, доводят концентрацию сульфата кальция до 0,5 г/кг,нагревают до 130°С, пропускают через слой ангидрита, доводят концентрацию сульфата кальция до 0,5 г/кг, нагревают до 150°С, снова пропускают через слой ангидрита и доводят концентрацию сульфата кальция до 0,25 г/кг. Умягченная вода охлаждается в теплообменниках,отдавая тепло умягчаемой воде, 59,2 м/ч ее смешивается с исходной водой, а 100 после охлаждения до 16 С с содержанием сульфата кальция 0,25 г/кг возвращается в травильное отделение.

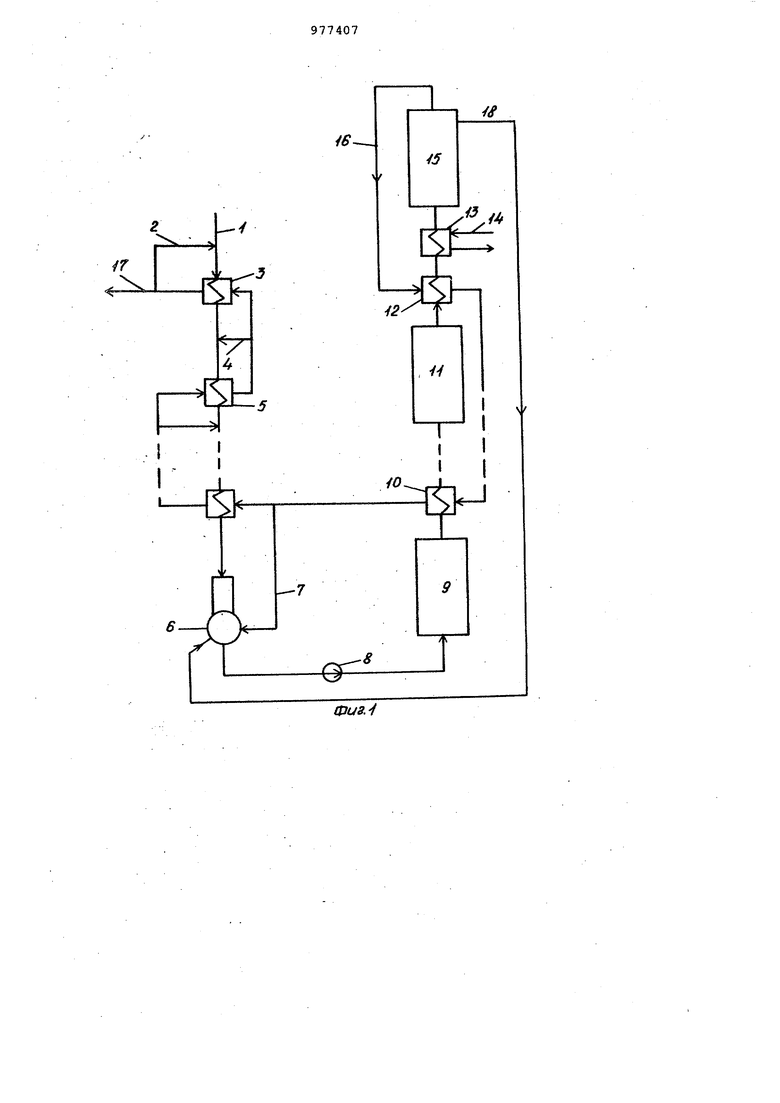

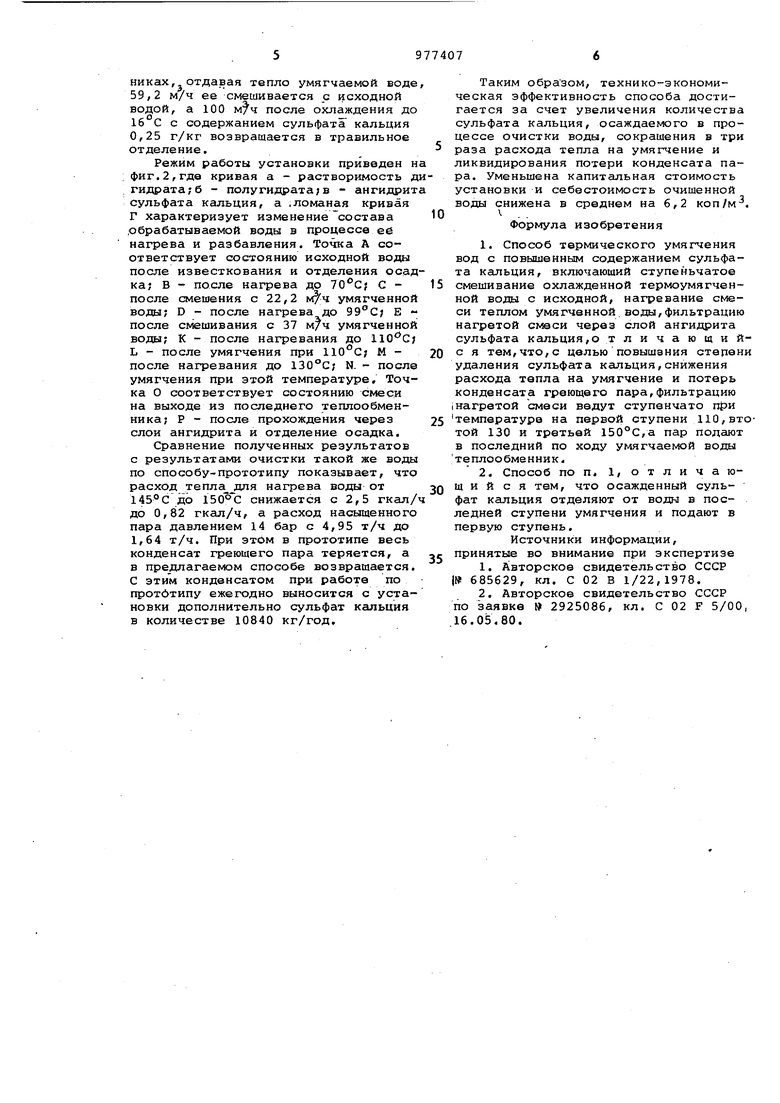

Режим работы установки приведен на фиг.2,где кривая а - растворимость дигидрата;б - полугидрата;в - ангидрита сульфата кальция, а .ломаная кривая Г характеризует изменение составаЮ

обрабатываемой воды в процессе еб нагрева и разбавления. Точка А соответствует состоянию исходной воды после известкования и отделения осадка; В - после нагрева до 70Cj С - 15 после смешения с 22,2 м/ч умягченной воды; D - после нагрева до 99°С; В после смешивания с 37 м/ч умягченной воды; К - после нагревания до L - после умягчения при М - 20 после нагревания до 130°С; N. - после умягчения при этой температуре. Точка О соответствует состоянию смеси на выходе из последнего теплообменника; Р - после прохождения через25 слои ангидрита и отделение осадка.

Сравнение полученных результатов с результатами очистки такой же воды по способу-прототипу показывает, что расход тепла для нагрева воды

145°С до снижается с 2,5 гкал/ч до 0,82 гкал/ч, а расход насыщенного пара давлением 14 бар с 4,95 т/ч до 1,64 т/ч. При этбм в прототипе весь конденсат греющего пара теряется, а ,с в предлагаемом способе возвращается. С этим конденсатом при работе по протбтипу ежегодно выносится с установки дополнительно сульфат кальция в количестве 10840 кг/год.

Таким образом, технико-экономическая эффективность способа достигается за счет увеличения количества сульфата кальция, осаждаемого в процессе очистки воды, сокращения в три раза расхода тепла на умягчение и ликвидирования потери конденсата пара. Уменьшена капитальная стоимость установки и себестоимость очищенной воды снижена в среднем на 6,2 коп/м

X

Формула изобретения

1.Способ термического умягчения вод с повышенным содержанием сульфата кальция, включающий ступеньчатое смешивание охлажденной термоумягченной воды с исходной, нагревание смеси теплом умягченной.воды,фильтрацию нагретой смеси через слой ангидрита сульфата кальция,о тличающийс я тем,что,с целью повышания степен удаления сульфата кальция,снижения расхода тепла на умягчение и потерь конденсата греющего пара,фильтрацию

iнагретой смеси ведут ступенчато температуре на первой ступени 110,вттой 130 и третьей 150°С,а пар подают в последний по ходу умягчаемой воды теплообменник.

2.Способ по п. 1, отличающийся тем, что осажденный сульфат кальция отделяют от воды в последней ступени умягчения и подают в первую ступень.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР I 685629, кл. С 02 В 1/22,1978.

2.Авторское свидетельство СССР по заявке 2925086, кл. С 02 F 5/00 16.05.80.

Физ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического умягчения вод с повышенным содержанием сульфата кальция | 1980 |

|

SU891584A1 |

| Установка термического умягчения воды | 1981 |

|

SU971825A1 |

| Способ переработки сточных вод | 1980 |

|

SU891585A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 1991 |

|

RU2033390C1 |

| Способ термохимического умягчения воды | 1980 |

|

SU887478A1 |

| Способ очистки сточных вод | 1978 |

|

SU747825A1 |

| Способ очистки минерализованныхВОд | 1979 |

|

SU823315A1 |

| Способ умягчения воды | 1980 |

|

SU929604A1 |

| ВОДОУМЯГЧИТЕЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2152905C2 |

| Способ термического умягчения природных вод | 1979 |

|

SU791643A1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-22—Подача