(54) СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сточных вод | 1980 |

|

SU891585A1 |

| Установка термического умягчения воды | 1981 |

|

SU971825A1 |

| Способ умягчения воды | 1980 |

|

SU929604A1 |

| Способ термического умягчения вод с повышенным содержанием сульфата кальция | 1981 |

|

SU977407A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 1991 |

|

RU2033390C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ очистки сточных вод про-МышлЕННыХ КОТЕльНыХ | 1979 |

|

SU812728A1 |

| Способ термохимического умягчения воды | 1980 |

|

SU887478A1 |

| Способ регенерации ионитовых фильтров | 1971 |

|

SU482176A1 |

| Способ обработки морской воды | 1989 |

|

SU1724605A1 |

Изобретение относится к очистке .сточных вод и может быть использовано для очистки кислых сточных вод травильного производства металлургических заводов. Известен способ очистки сточных вод путем промывки травленных серной кислотой изделий на ионо6бменн: ках Недостатком этого способа являетс необходимость обработки образующихся регенерационных растворов и высокая .с тоимость очистки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки сточных вод при 80-90°С травильного производства, содержащих серную кислоту/ включающий охлаждение до темпе ратуры окружаквдей среды, нейтрализацию известковым молоком с последующим осветлением и термическим умягчением 2 . Недостатком известного способа является большой расход пара/ идущего на нагревание воды при термическом умягчении/ что приводит к дополнительным эксплуатационным затратам. Расход пара/ идущего на умягчение, . составляет 0,11 т/мобрабатываемой воды. Целью изобретения является удешевление процесса за счет уменьшения расхода пара.. Поставленная цель достигается тем, что исходную сточную войу охлаждают испарением в многоступенчатом пленочном адиабатном испарителе/ отделяют полученный дистиллят/ а оставшуюся воду/ после известкования и осветления/ . охлаждают до 1 - 2°С/ пропускают через слой дигидрата сульфата кальция.нагревают до , 3-10% нагретой воды обессоливают выпариванием в выпарном аппарате с вынесенной зоной кипения и принудительной циркуляцией при 70-80°С/ 90-97% нагретой воды умягчают при 100-105 С/ а затем 35-45% этой воды умягчают при 125-130с и 45-55% доумягчают при 160-170 С/ причем умягченную Воду смешивают с дне- , тйллятом из адиабатной и выпарной установок. Известкованную и осветленную воду с температурой 1-2°С нагревают в переохладителе холодильного агента и конденсато1 ах адиабатной Установки. Отличительнее признаки способа заключаются в том/ что охлаждение

едут в две стадии до и после обработки. известковым молоком и отстаивания, при этом на первой стадии охлажение ведут испарением с отделением полученного дистиллята, после чего перед термическим, умягчением пропускают через слой дигидрата сульфата кальция и нагревают до 75-90 0, а «ермическое умягчение ведут-постадийно при ступенчатом повышении температуры на каждой стадии с отделением полученного дистиллята в выпарном аппарате с вынесенной зоной кипения ипринудительной циркуляцией. Охлаждение на первойстадии ведут в многоступенчатом пленочном адиабатном испарителе, а на второй стадии охлаждение ведут до 1-2°С в охладителе - кристаллизаторе. Термическую очистку ведут в три стадии, обессоливая на первой стадии 3-10% воды при 70-80 с, умягчая на второй 90-97% воды при 10б-105°С, на третьей - 35-45% воды, умягченной на второй стадии, доумягчают при 125-130°С, а 45-55% воды доумягчают при 1бО-170С. Дистиллят, полученный на первой стадии охлаждения и при термическом умягчении, смешивают с умягченной водой.

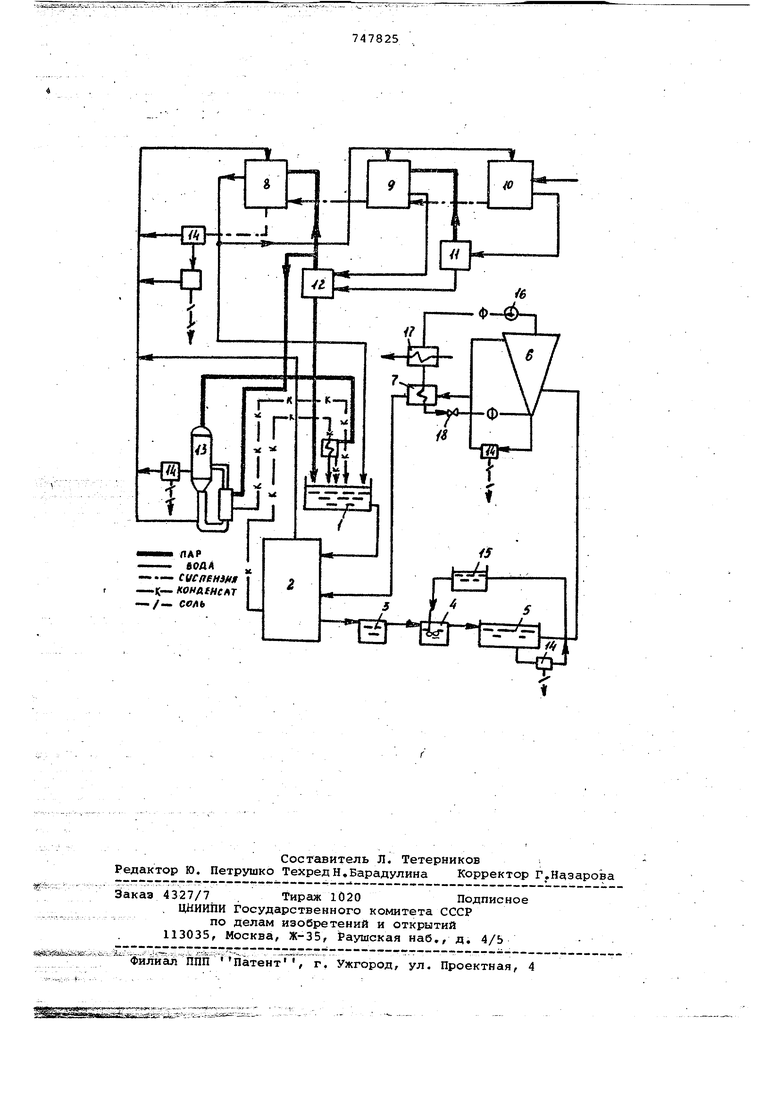

На чертеже представлена схема работы установки, иллюстрирующая технологию выполнения способа.

Устройство содержит ванну 1 горячей промывки; многоступенчатый адиабатный испаритель 2 пленочного типа; бак 3 кислой воды; реактор 4;отстойник 5; охладитель-кристаллизатор 6; переохладитель 7 холодильного агента; термоумягчители 8, 9 и 10; расширители 11 и 12; выпарной аппарат 13 с вынесенной зоной кипения и принудительной циркуляцией; узел 14 обезвоживания осадка; узел 15 приготовления известкового молока; компрессор 16 холодильной установки; конденсатор 17 хладагента; дроссельный вентиль 18.

Пример . Промывную воду с температурой 80-90°С из ванны 1 горя-чей промывки направляют в многоступен.чатый пленочный адиабатный испаритель 2. В испарителе воду охлаждают до 15-2СРс и полученный дистиллят (10-13% от общего стока) направляют в ванну 1. Оставшуюся часть стока собирают в баке 3, нейтрализуют в реакторе 4 и осветляют в отстойнике 5. Образовавшиеся за счет реакции с известковым молоком гидроокиси металлов и сульфат кальция отделяют от водеа в отстойнике 5 и подают в виде суспензии в узел 14 обезвоживания/ откуда шлам эвакуируют , а отделившуюся воду подают в узел 15 приготовления известкового молока. Остальную часть воды из осветлителя подают в |р {ладитель-кристаллизатор 6, заполненный дигидратом сульфата кальция. Здесь воду охлаждают до 1-2°С. При

этом растворимость сульфата кальция уменьшается и происходит его кристаллизация на присадке, избыток которой обезвоживают в узле 14. Испарившийся за счет охлаждения воды хладагент сжимают компрессором 16, конденси pytoT в конденсаторе 17 за счет водяного или.воздушного охлаждения, доохлаждают в переохладителе 7, дросселируют в вентиле 18 и снова подают в охладитель-кристаллизатор 6. Охлажденную и стабилизированную по сульфату кальция воду нагревают в переохладителе 7 и конденсаторах адиабатной установки 2 до 80°С. 95% этой воды умягчают в термоумягчителе 8 при нагреве до 100-105°С смешением с паром. Образовавшийся сульфат кальция отделяют от воды в узле 14, а воду возвращают в термоумягчитель 8. Умягченную воду из термоумягчителя 8 разделяют на три потока, один из которых в количестве 10% подают в ванну 1 горячей промывкй второй в количестве 40% умягчают в термоумягчителе 9 при 125-130°С, а третий в количестве 50.% умягчают в термоумягчителе 10 при 1бО-170°С. Умягченную воду из термоумягчителя 10 подают в расширитель 11, где доводят до кипения за счет снижения давления. Образовавшийся здесь пар подают для нагрева воды в термоумягчитель 9. Охладившуюся воду из расширителя 11 и умягченную воду из термоумягчителя 9 подают в расширитель 12, где доводят до кипения за счет снижения давления. Пар подают в термоумягчитель 8, а воду в ванну 1 горячей промывки. 5% воды после адиабатного испарителя 2, нагретой до ВО-С и не прошедшей термического умягчения, подают в выпар1;ой аппарат с вынесенной зоной кипения и принудительной циркуляцией 13, где упаривают за счет тепла пара из расширителя 12 до выпадения содержащихся в ней солей. Осадок отделяют в узле обезвоживания 14, а воду возвращают на доупаривание. Образовавшиеся пар и конденсат подают в ванну 1 горячей промывки для компенсации тепловых потерь и потерь воды в процессе ее оборота.

Нейтрализованные кислые сточные воды травильных отделений содержат 20-100 мг/кг хлористого натрия, 20-120 мг/кг сульфата натрия и 20002100 мг/кг сульфата кальция. По тем же данным для предотвращения коррозии готовых изделий после их промывки и сушки, промывная вода должна содержать менее 500 мг/кг солей.

При обработке воды таким образом циркулирукицая вода после известкования и осветления содержит только сульфат кальция. При охлаждении этой воды до 1-2°С и пропуске ее через слой дИгкдгата в охладителе-кристаллизаторе 6 содержание сульфата кальция в ней снижается до 1770-1800 мг/ Такую воду можно нагревать косвенным путем до 85-80°С без образования отложений сульфата кальция. Сравнение предлагаемого способа с известным показывает, что общая стоимость установки производительнос тью 100 м/ч одинакова. Расход пара уменьшается с 0,11 т/м обрабатываемо воды до 0,58 т/м что при стоимости пара 3 и/т дает удешевление процесса на 0,156 руб. при обработке одного кубометра вода. Преимуществом описываемого спосо ба является возможность полностью использовать очищенные стоки в обор те, , . Формула изобретения 1. Способ очистки сточных вод, включающий охлаждение, обработку -известковым молоком, осветление и термическое умягчение, о т л и ч а ю щ и и с я тем, что, с целью удешевления процесса за счет уменьшения р хода пара, охлаждение ведут в две стадии до и после обработки известковым молоком и отстаивания, при это на первой стадии охлаждение ведут испарением с отделением полученного дистиллята, после чего воду перед термическим умягчением пропускают через слой дигидрата сульфата кальция и нагревают до 75-90 С, а термическое умягчение ведут постадийно пр ступенчатом повышении температуры на каждой стадии с отделением полученного дистиллята в выпарном аппарате с вынесенной зоной кипения и принудительной циркуляцией. 2.Способ по п. 1, отлич а ющ и и с я тем, что охлаждение на первой стадии ведут в многоступенчатом пленочном адиабатном испарителе, а на второй стадии охлаждение ведут до 1-2°С в охладителе-кристаллизаторе. . . . 3.Способ по Пп. 1 и 2, о т л ичающийся тем, что термическую очистку ведут в три стадии обессоливая, умягчая на первой стадии 3-10% воды при 70-80°С, умягчая на второй - 90-97% воды при lOO-lOS C . на третьей - 35-45% воды, умягченной на второй стадии, доумягчают при 125-130°С, а 45-55% воды доумягчают при 1бО-170 С. 4.Способ по пп. 1 - 3, о т л и чающийся тем, что дистиллят, полученный на первой стадии охлаждения и при термическом Обессоливании, смешивают с умягченной водой. . Источники нформ ции, принятые во внимание при экспертизе 1.Сериков Н, Ф, , Ильичев Ю. И, Кислотное хозяйство на заводах черной металлургии, Металлургия, М., 1974, с. 134-135. 2.Симонов П. П. и др Очистка водного-и воздушного бассейнов на предприятиях черной металлургии. Сб. Металлургия. М., 1977, 5, с. 138-143 (прототип) .

Авторы

Даты

1980-07-15—Публикация

1978-05-10—Подача