(54) СПОСОБ ЗАКАЛКИ

1

Изобретение относится к термической обработке металлов и может быть использовано в инструментально-штамповом производстве, например, при контурной закалке рабочих кромок матриц разделительных штампов.

Известен способ индукционного контурного нагрева рабочих кромок матриц разделительных штампов под закалку, включающий нагрев кромок ленточным индуктором, частично выступающим над уровнем охлаждающей жидкости. Способ обеспечивает саморегулирование индукционного нагрева контуров сравнительно простой конфигурации l.

Недостатком данного способа является то, что он не обеспечивает равномерность нагрева контуров сложной геометрии, например, включающих острые угловые выступы.

Наиболее близким к предлагаемому по технической сущности и достигаегмому результату является способ индукционного нагрева деталей, включающий нагрев ленточным индуктором, частично погруженным в охлаждаюгчую жидкость, при осуществлении которого в зазоре между индуктором и деталью помещают соль с температурой плавления, соответствующий температуре

закалки детали, способ обеспечивает самофиксацию и контроль температуры нагрева по расплавлению соли L 2.

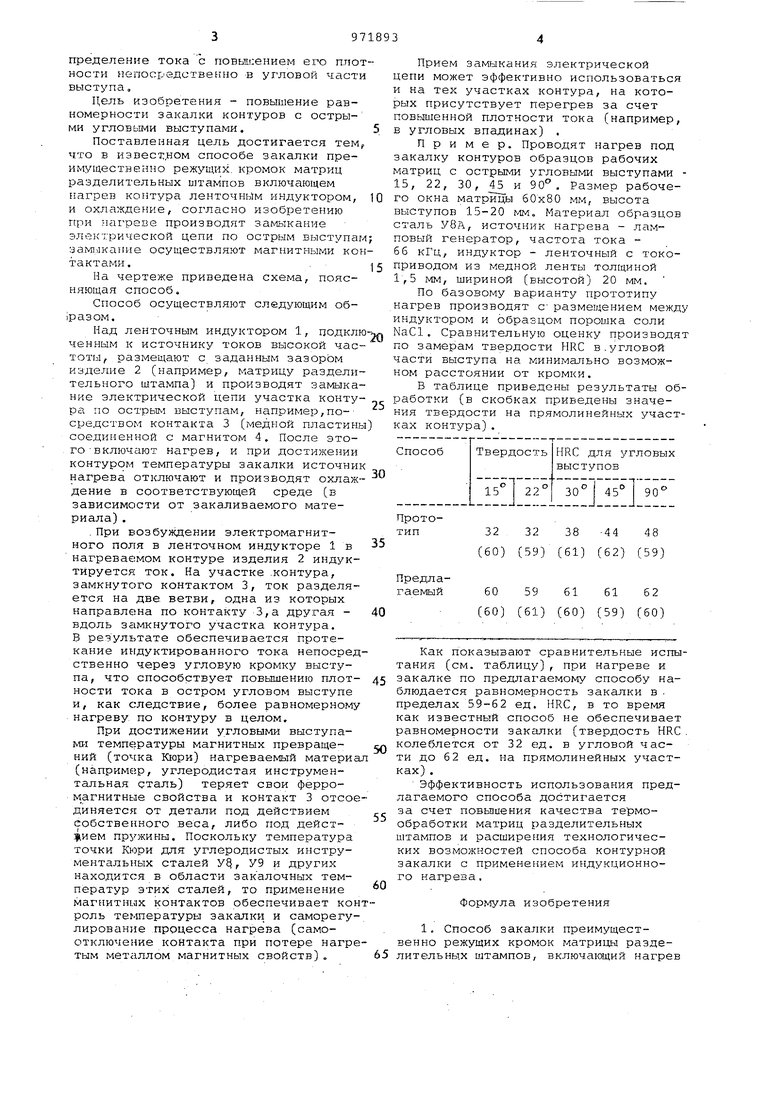

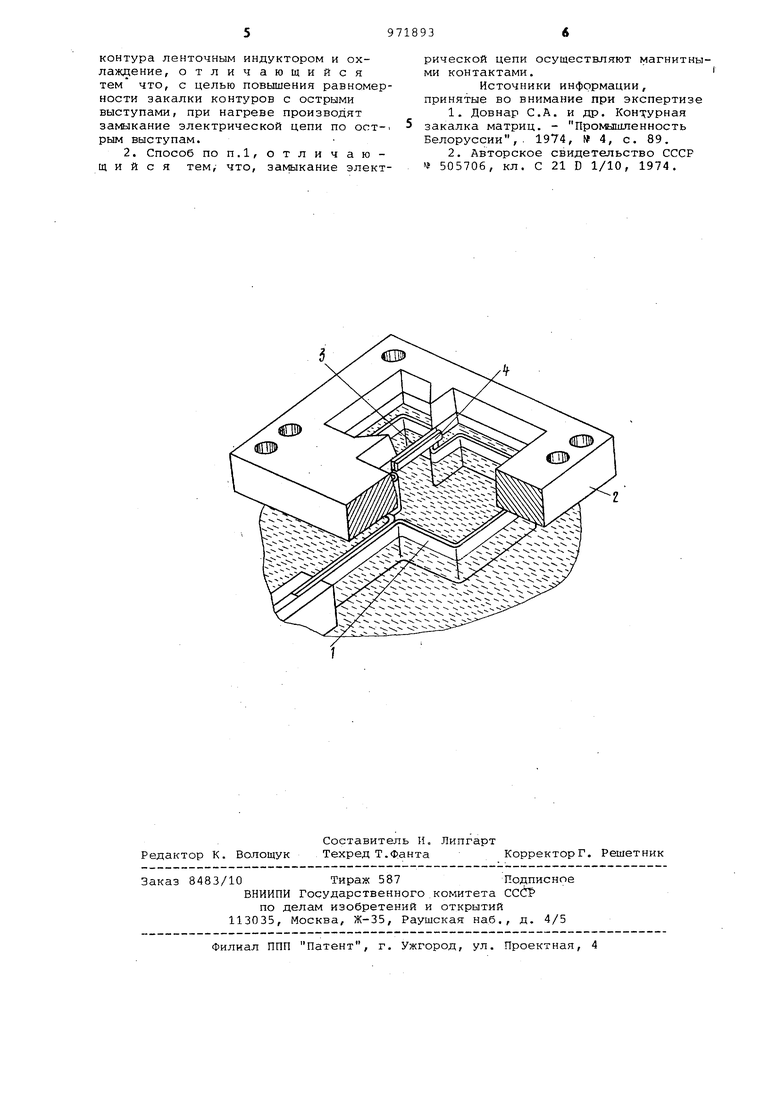

Однако применение известного способа не обеспечивает равномерную закалку контуров/ содержащих острые выступающие углы. При нагреве таких контуров напряженность магнитного поля изменяется вдоль биссектриссы угла приблизительно по закону обынного поверхностного эффекта, однако убывание поля вдоль биссектриссы протекает медленнее, чем вдоль нормали к сторонам угла. В результате при углублении внутри тела вдоль биссектрисы угла в случае углов,равных или меньше прямого, плотность тока сначала возрастает, не достигая, однако, того максимального значения, которое имеется на наружной поверхности вдали от ребра, затем убывает приблизительно так же, как и магнитное поле. Поскольку плотность индуктированного тока на острых углах значительно ниже по сравнению с другими участкс1ми, а сам процесс нагрева является скоростным, то, как правило, острые выступаюьше углы оста ются недогретыми. Для получения равномерного нагрева необходимо перераспределение тока с повышением его пло ности непосредственно в угловой част выступа. Цель изобретения - повышение равномерности закалки контуров с острыми угловыми выступами. Поставленная цель достигается тем что в иэвecз; oм способе закалки преимущественно режущих, кромок матриц разделительных штампов включающем нагрев контура ленточным индуктором, и охлаждение, согласно изобретению при нагреве производят загуыкание электрической цепи по острым выступа защлкание осуществляют магнитными ко тактами.. На чертеже приведена схема, поясняющая способ. Способ осуществляют следующим обIpasoM. Над ленточным индуктором 1, подкл ченным к источнику токов высокой час тоты, размещают с заданным зазором изделие 2 (например, матрицу раздели тельного штампа) и производят замыка ние электрической цепи участка конту ра по острым выступам, например,посредством контакта 3 (медной пластин соединенной с магнитом 4. После этого включают нагрев, и при достижении контуром температуры закалки источни нагрева отключают и производят охлаж дение в соответствующей среде (в зависимости от закаливаемого материала) . . При возбумсдении электромагнитного поля в ленточном индукторе 1 в нагреваемом контуре изделия 2 индуктируется ток. На участке .контура, замкнутого контактом 3, ток разделяется на две ветви, одна из которых направлена по контакту 3,г. другая вдоль замкнутогО участка контура. В результате обеспечивается протекание индуктированного тока непосред ственно через угловую кромку выступа, что способствует повышению плотности тока в остром угловом выступе и, как следствие, более равномерному нагреву по контуру в целом. При достижении угловыми выступами температуры магнитных превращеНИИ (точка Кюри) нагреваемый материа (например, углеродистая инструментальная сталь) теряет свои ферром агнитные свойства и контакт 3 отсое диняется от детали под действием . Собственного веса, либо под дейстцием пружины. Поскольку температура точки Кюри для углеродистых инструментальных сталей У, У9 и других находится в области закалочных температур этих сталей, то применение магнитных контактов обеспечивает ко роль температуры закалки и саморегулирование .процесса нагрева (самоотключение контакта при потере нагр тым металлом магнитных свойств). Прием затуикания электрической епи может эффективно использоваться на тех участках контура, на котоых присутствует перегрев за счет овышенной плотности тока (например, угловых впадинах) . Пример. Проводят нагрев под акалку контуров образцов рабочих атриц с острыми угловыми выступами 5, 22, 30, 5 и 90. Размер рабочео окна матршды 60x80 мм, высота ыступов 15-20 мм. Материал образцов таль У8А, источник нагрева - ламовый генератор, частота тока 66 кГц, индуктор - ленточный с токориводом из медной ленты толщиной 1;5 мм, шириной (высотой) 20 мм. По базовому варианту прототипу нагрев производят с размещением между ндуктором и образцом порошка соли aCl. Сравнительную оценку производят о замерам твердости HRC в.угловой асти выступа на минимально возможном расстоянии от кромки. В таблице приведены результаты обаботки (в скобках приведены значения твердости на прямолинейных участках контура). Прото323238-4448тип (60)(59)(61)(62)(59) Предла6059616162гаемый (60)(61)(60)(59)(60) Как показывают сравнительные испытания (см. таблицу), при нагреве и закалке по предлагаемому способу наблюдается равномерность закалки в . пределах 59-62 ед. HRC, в то время как известный способ не обеспечивает равномерности закалки (твердость HRC. колеблется от 32 ед. в угловой части до 62 ед. на прямолинейных участках) . Эффективность использования предлагаемого способа достигается за счет повышения качества термообработки матриц разделительных штампов и расширения технологических возможностей способа контурной закалки с применением индукционного нагрева. Формула изобретения 1. Способ закалки преимущественно режущих кромок матрицы разделительных штампов, включающий нагрев

контура ленточным индуктором и охлаждение, отличающийся тем что, с целью повышения равномерности закалки контуров с острыми выступами, при нагреве производят замыкание электрической цепи по острым выступам.

2. Способ по п.1, отличающий с я тем/ что, замыкание электрической цепи осуществляют магнитными контактами,

Источники информации, принятые во внимание при экспертизе

1,Довнар С.А. и др. Кон: урная закалка матриц. - Промышленность Белоруссии,. 1974, № 4, с. 89.

2.Авторское свидетельство СССР 505706, кл. С 21 D 1/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU819190A1 |

| Способ контурного нагрева деталей | 1982 |

|

SU1077930A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Устройство для индукционного контурного нагрева изделий | 1981 |

|

SU1014927A1 |

| Устройство для индукционного контурного нагрева деталей | 1976 |

|

SU595399A1 |

| Индукционный нагреватель | 1983 |

|

SU1098959A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Устройство для индукционного кон-ТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU827562A1 |

| Устройство для индукционного контурного нагрева деталей под закалку | 1981 |

|

SU1031008A1 |

| Индукционный нагреватель | 1982 |

|

SU1025736A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-16—Подача