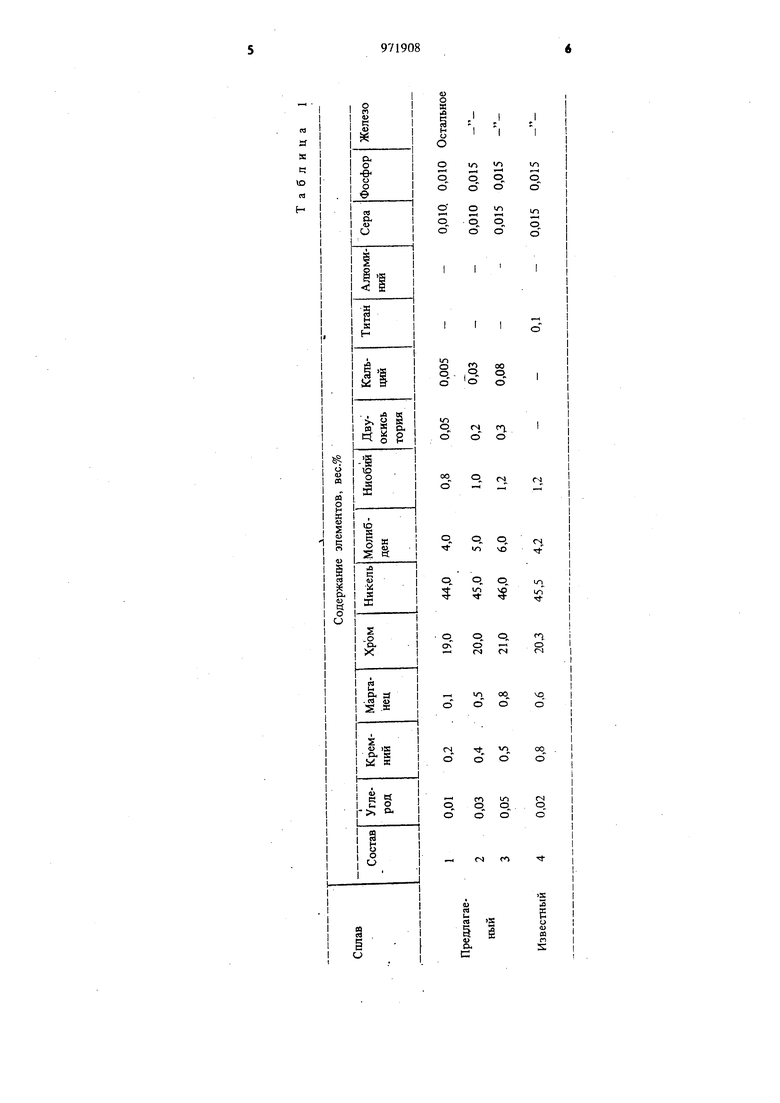

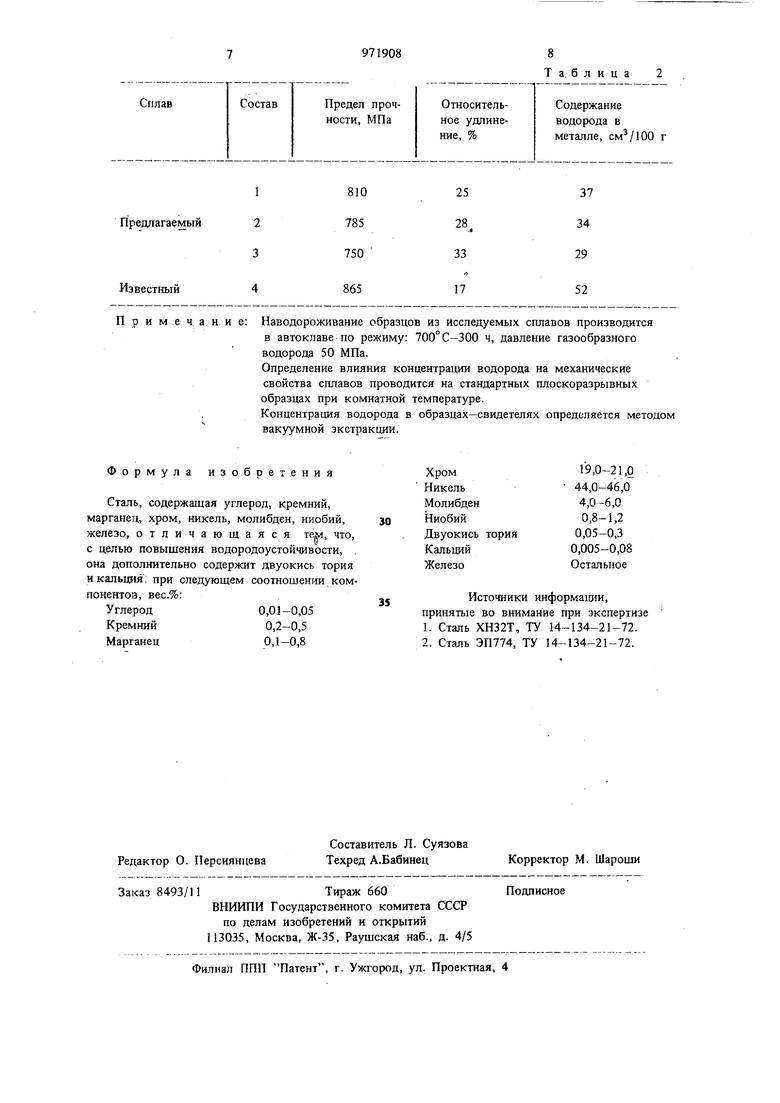

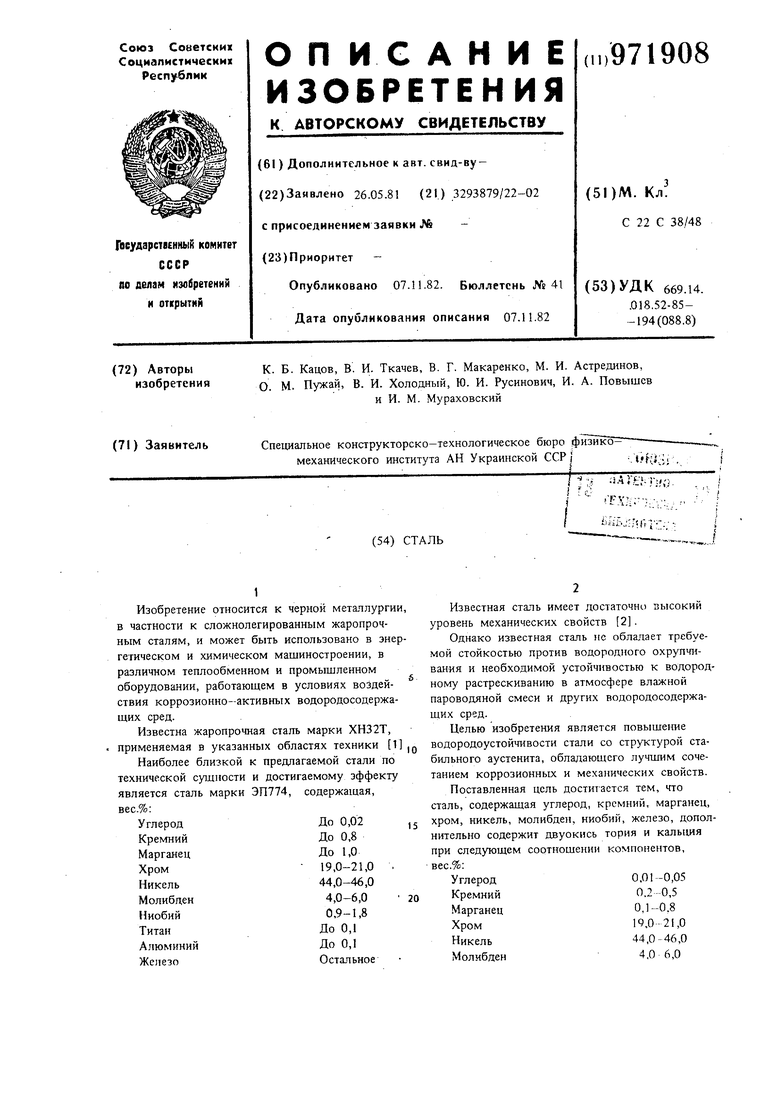

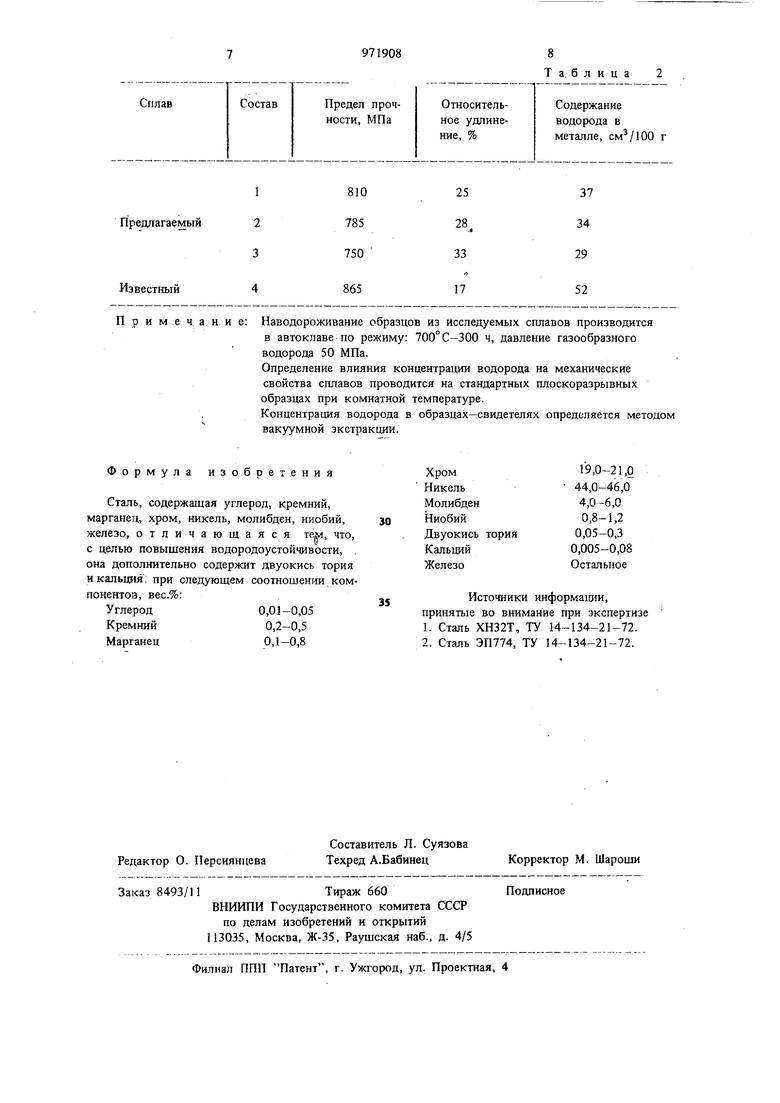

Изобретение относится к черной металлурги в частности к сложнолегированным жаропрочным сталям, и может быть использовано в эне гетическом и химическом машиностроении, в различном теплообменном и промышленном оборудовании, работающем в условиях воздействия коррозионно-активных водородосодержа щих сред. Известна жаропрочная сталь марки ХН32Т, применяемая в указанных областях техники 1 Наиболее близкой к предлагаемой стали по технической сущности и достигаемому эффекту является сталь марки ЭП774, содержащая, вес.%: УглеродДо 0,02 КремнийДо 0,8 МарганецДо 1,0 Хром 19,0-21,0 Никель44,0-46,0 Молибден4,0-6,0 Ниобий0,9-1,8 ТитанДо 0,1 АлюминийДо 0,1 ЖелезоОстальное Известная сталь имеет достаточно высокий уровень механических свойств 2. Однако известная сталь не обладает требуемой стойкостью против водородного охрупчивания и необходимой устойчивостью к водородному растрескиванию в атмосфере влажной пароводяной смеси и других водородосодержащих сред. Целью изобретения является повыше1гае водородоустойчивости стали со структурой стабильного аустенита, обладающего лучшим сочетанием коррозионных и механических свойств. Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ниобий, железо, дополнительно содержит двуокись тория и калыщя при следующем соотношении компонентов, вес.%: Углерод0,01-0,05 Кремний0,2-0,5 Марганец0,1-0,8 Хром19,0-21,0 Никель44,0-46,0 Молибден4,0 6,0 3 Ниобий0,8-1,2 Двуокись тория0,05-0,3, Кальций .0,t)05-b,08 ЖелезоОстальное . Дополнительное введение двуокиси тория кальция положительно влияет на повышение стойкости сплава к водородной коррозии и обеспечивает требуемый уровень пластических свойств в процессе эксплуатации. Выплавку опь1тной стали проводят в лабо раторной вакуумной индукционной печи емкостью 50 кг на чистых шихтовых материалах. Разливка металла-проводится при 15 50° С в 16-килограммовые слитки, которые в течение 1 ч выдерживаются в плавильной камере а затем охлаждаются на воздухе. В целях удаления литейной корки и поверхностных дефектов металлургического характера слитки обдирайтся на токарном станке, после чего свободной ковкой из них изготавливают прутки диаметром 50 мм и сечением 30x30 мм. Температура ковки находится в интервале 1150-950°С. Для стабилизации структуры образцы перед испытанием подвергаются аустенизацин при 1100° С в течение 2 ч, с последующим охлаждением на воздухе и отпуску при 750° С в течение 1 ч, затем исследуют механические свойства сталей после наводороживания. Химический состав исследованных сталей приведен в табл. 1. Механические свойства сталей приведены в табл. 2. . Фрактографический анализ поверхности изломов образцов методом сканирования на злектронном микроскопе показывает, что .в сплаве, упрочненном дисперсными частицами двуокиси тория, доля вязкой составляющей в зоне разрушения возрастает на 15-20% по сравнению с известной сталью.

а S tt «

Ю nt

Н

о о

о о

о

2 12 2

н

.ль. ik

о о

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОРОДОСТОЙКАЯ СТАЛЬ | 2006 |

|

RU2327800C1 |

| СТАЛЬ | 2006 |

|

RU2327799C1 |

| Водородостойкая сталь | 1989 |

|

SU1668466A1 |

| Состав сварочной проволоки | 1981 |

|

SU958062A1 |

| Состав стали сварочной проволоки для сварки жаропрочных и жаростойких сталей и сплавов | 1982 |

|

SU1168372A1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| Коррозионно-эрозионностойкая сталь | 1979 |

|

SU926061A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

«л

оЕ200

.iS-°ооо

s

ГЧ гт,

о о

S- s :i

р. о,

п

1Л О

Tj

in

i Q,

n R о -1

(N CJ

-i г

VO О

о о о

ч.

п

ОО,

о

О

о

S

S ё

о о

-4tS го

х

л

S

i

L

« Приме ч д н и е:

Формула изобретения

Сталь, содержащая углерод, кремний, маргаггец, хром, никель, молибден, ниобий, железо, отличающаяся те:м, что, с целью повышения водородоустойчивости, она дополнительно содержит двуокись тория и кальция: при следующем соотношении компонентов, вес.%:

Углерод0,01-0,05

Кремний0,2-0,5

Марганец0,1-0,8

19,0-21,0

44,0-46,0

4,0-6,0

0,8-1,2

0,05-0,3

тория

0,005-0,08

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-05-26—Подача