05

00

00

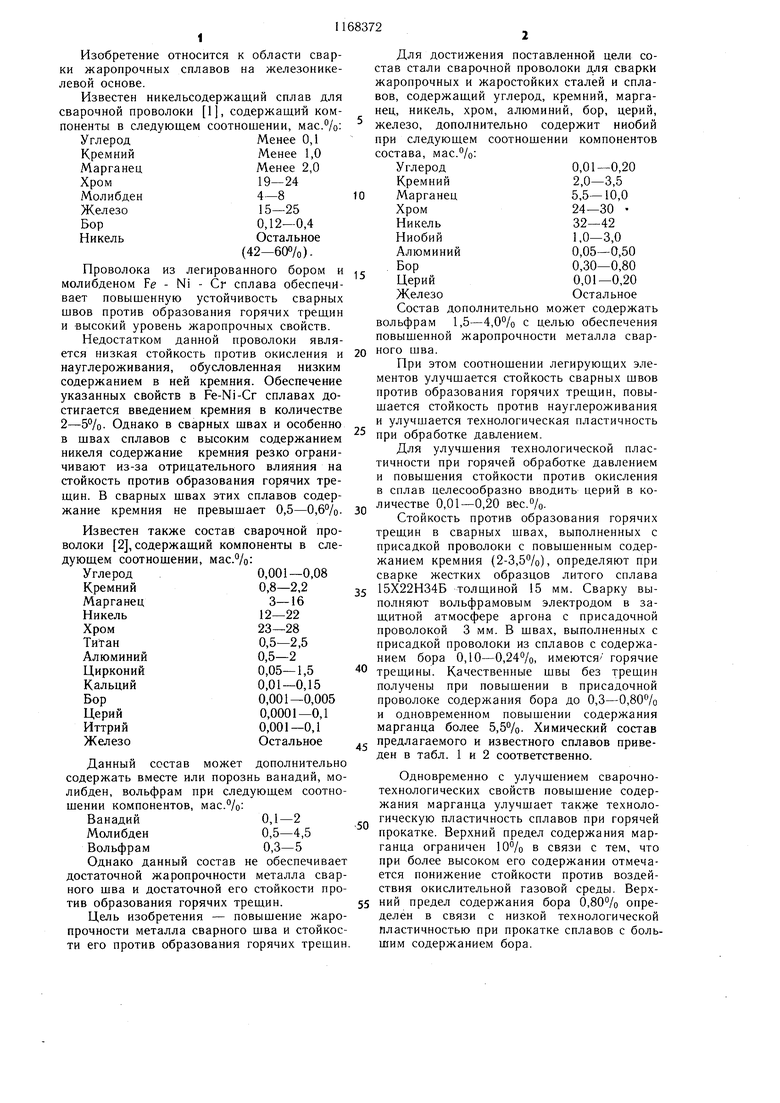

ND Изобретение относится к области сварки жаропрочных сплавов на железоникелевой основе. Известен никельсодержащий сплав для сварочной проволоки 1, содержащий компоненты в следующем соотнощении, мас.%: УглеродМенее 0,1 КремнийМенее 1,0 МарганецМенее 2,0 Хром19-24 Молибден4-8 Железо15-25 Бор0,12-0,4 НикельОстальное (42-600/0). Проволока из легированного бором и молибденом Fe - Ni - Cr сплава обеспечивает повыщенную устойчивость сварных щвов против образования горячих трещин и высокий уровень жаропрочных свойств. Недостатком данной проволоки является низкая стойкость против окисления и науглероживания, обусловленная низким содержанием в ней кремния. Обеспечение указанных свойств в Fe-Ni-Cr сплавах достигается введением кремния в количестве 2-5Р/0. Однако в сварных щвах и особенно в швах сплавов с высоким содержанием никеля содержание кремния резко ограничивают из-за отрицательного влияния на стойкость против образования горячих трещин. В сварных щвах этих сплавов содержание кремния не превышает 0,5-0,6%. Известен также состав сварочной проволоки 2, содержащий компоненты в следующем соотнощении, мас.°/о: 0,001-0,08 Углерод 0,8-2,2 Кремний 3-16 Марганец 12-22 Никель 23-28 0,5-2,5 Алюминий 0,5-2 0,05-1,5 Цирконий 0,01-0,15 Кальций 0,001-0,005 0,0001-0,1 0,001-0,1 Иттрий Остальное Железо Данный состав может дополнительно содержать вместе или порознь ванадий, мо либден, вольфрам при следующем соотно щении компонентов, мае./о: Ванадий0,1-2 Молибден0,5-4,5 Вольфрам0,3-5 Однако данный состав не обеспечивает достаточной жаропрочности металла свар ного щва и достаточной его стойкости про тив образования горячих трещин. Цель изобретения - повышение жаро прочности металла сварного шва и стойкос ти его против образования горячих трещин Для достижения поставленной цели состав стали сварочной проволоки для сварки жаропрочных и жаростойких сталей и сплавов, содержащий углерод, кремний, марганец, никель, хром, алюминий, бор, церий, железо, дополнительно содержит ниобий при следующем соотнощении компонентов состава, мас.%: Углерод0,01-0,20 Кремний2,0-3,5 Марганец5,5-10,0 Хром24-30 Никель32-42 Ниобий1,0-3,0 Алюминий0,05-0,50 Бор0,30-0,80 Церий0,01-0,20 ЖелезоОстальное Состав дополнительно может содержать вольфрам 1,5-4,0% с целью обеспечения повышенной жаропрочности металла сварного шва. При этом соотнощении легирующих элементов улучщается стойкость сварных щвов против образования горячих трещин, повышается стойкость против науглероживания и улучшается технологическая пластичность при обработке давлением. Для улучшения технологической пластичности при горячей обработке давлением и повышения стойкости против окисления в сплав целесообразно вводить церий в количестве 0,01-0,20 вес.%. Стойкость против образования горячих трещин в сварных швах, выполненных с присадкой проволоки с повышенным содержанием кремния (2-3,5%), определяют при сварке жестких образцов литого сплава 15Х22Н34Б толщиной 15 мм. Сварку выполняют вольфрамовым электродом в защитной атмосфере аргона с присадочной проволокой 3 мм. В щвах, выполненных с присадкой проволоки из сплавов с содержанием бора 0,10-0,24%, имеются горячие трещины. Качественные щвы без трещин получены при повыщении в присадочной проволоке содержания бора до 0,3-0,80% и одновременном повышении содержания марганца более 5,5%. Химический состав предлагаемого и известного сплавов приведен в табл. 1 и 2 соответственно. Одновременно с улучшением сварочнотехнологических свойств повышение содержания марганца улучшает также технологическую пластичность сплавов при горячей прокатке. Верхний предел содержания марганца ограничен 10% в связи с тем, что при более высоком его содержании отмечается понижение стойкости против воздействия окислительной газовой среды. ВерхНИИ предел содержания бора 0,80% определен в связи с низкой технологической пластичностью при прокатке сплавов с большим содержанием бора.

Ниобий повышает жаропрочность сплавов, стабилизирует структуру, улучшает технологическую пластичность при прокатке. Влияние ниобия на жаропрочность сплавов заметно проявляется при содержании более 1%. Повышение содержания ниобия выше 3,0% в исследованных сплавах нецелесообразно в связи с упрочнением сплавов и затруднением горячей обработки давлением.

Алюминий (0,05-0,50%) вводится в качестве раскислителя, а также для улучшения стойкости сплавов в окислительной газовой среде при высоких температурах.

Пример. Используют предлагаемый состав стали при сварке опытной партии труб реформеров установки прямого восстановления железа из сплавов 15Х22Н34Б с рабочей температурой стенки до 1000°Си условиях работы в науглероживаюшей среде.

Опытные образцы жаропрочных сплавов плавки 22, 23, 24, 19, 20, 21, 4, 25, 5, 6 выплавлены в 25 кг индукционной печи. Слитки прокатаны на заготовку квадрат 14, из которой изготовлена проволока диаметром 1,6 и 3 мм. Все плавки показывают удовлетворительную деформационную способность при горячем и холодном переделе. Структура литого сплава плавок 22,23,24,25, 4, 5, 6, - аустенит + эвтектические бориды. Структура литого сплава 19,20,21 - аустенит + карбиды

TiC, Сг„ Ct.

Проволоку из опытных сплавов используют в качестве присадки при автоматической аргонодуговой сварке жестко закрепленных образцов 200x200 литого жаропрочного сплава 15Х22Н34Б толщиной 15 мм, а также при сварке заготовок центробежнолитых труб из этого сплава. Сварку выполняют вольфрамовым электродом при следующих параметрах сварки: сварочный ток 200 А,

Предлагаемый состав, вес.°

напряжение в дуге 15 В, скорость сварки 10 м/ч. Корневой шов выполняют с присадкой проволоки диаметром 1,6 мм, заполнение разделки кромок - с присадкой проволоки 0 3 мм.

Швы, выполненные с присадкой проволок из сплавов 19,20,21, т.е. известного состава .2, имеют горячие трещины. Выполненные с присадкой проволок из сплавов 4, 22, 23, 24, 25, 5, 6 получены качественные

сварные соединения без трещин, пор, щлаковых включений и других дефектов.

Присадочные проволоки из сплавов 4, 22,23 прошли опробование при сварке опытной партии труб реформера из центробежнолитых заготовок 0 230x15 мм из сплава

15Х22Н34Б. Получены качественные кольцевые сварные соединения труб без трещин, непроваров и пор.

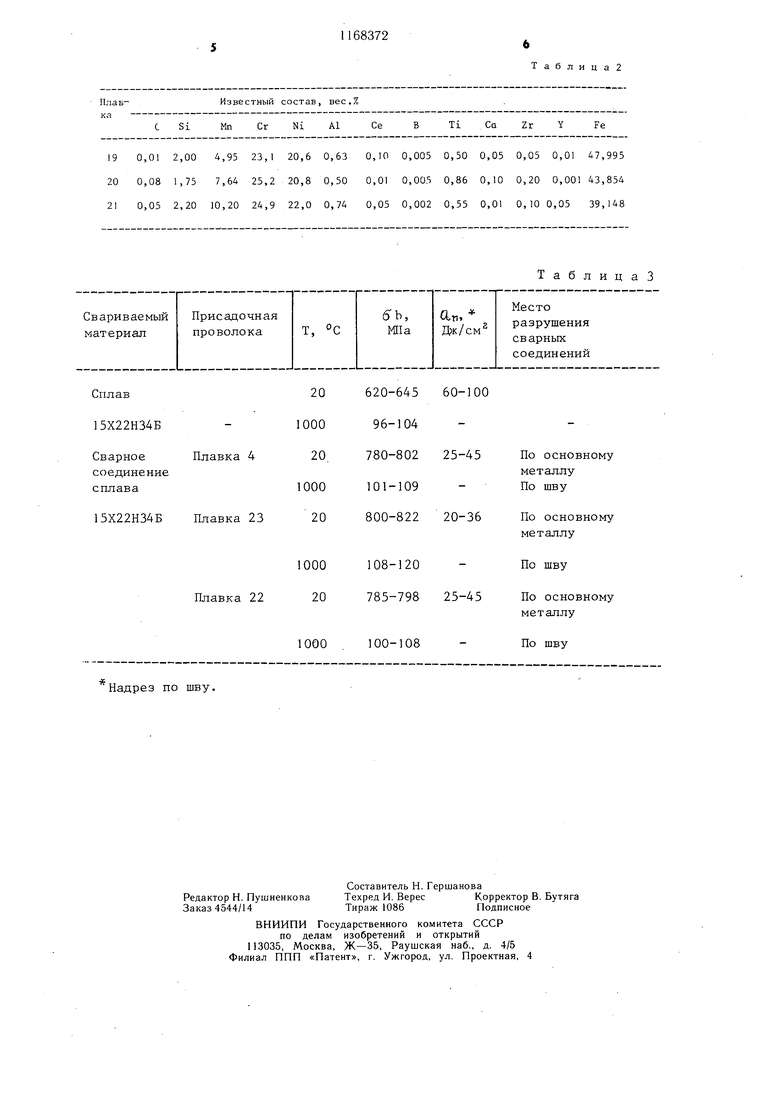

В табл. 3 представлены механические свойства сварных соединений заготовок

труб реформера.

Сварные соединения труб показывают удовлетворительный уровень механических свойств при кратковременном разрыве при 20 и 1000°С, а также удовлетворительный уровень ударной вязкости металла шва.

Сварные швы имеют мелкозернистую структуру - аустенит + бориды типа (К|в, Сг, Fe, Мп, Si) 2 (В, С).

Предлагаемый жаропрочный сплав может использоваться в качестве сварочной

проволоки или литых прутков для электродов и присадки при сварке конструкций в химическом и металлургическом производстве, в производстве термических печей.

Предложенный жаропрочный сплав может использоваться также в качестве

конструкционного материала (деформируемого и литейного), Б частности, для отливки заготовок труб реформеров. Сплав обладает хорошей свариваемостью в литом и деформированном состоянии.

Таблица 1

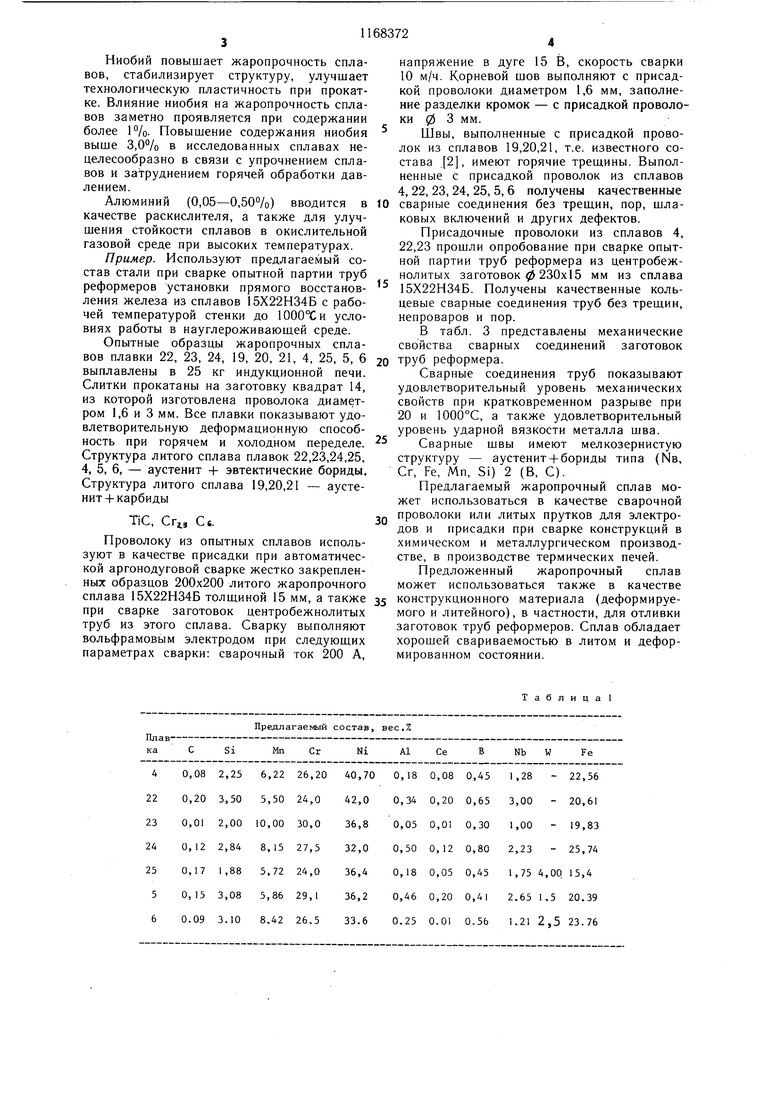

Известный состав, вес.%

Мп Сг Ni А1Се

Si 190,01 2,00 4,95 23,1 20,6 0,63 0,10 0,005 200,08 1,75 7,64 25,2 20,8 0,50 0,01 0,005 210,05 2,20 10,20 24,9 22,0 0,74 0,05 0,002

Ti Са

Zr

В

Fe 0,50 0,05 0,05 0,01 47,995 0,86 0,10 0,20 0,001 43,854 0,55 0,01 0,10 0,05 39,148

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1986 |

|

SU1425012A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| Состав стали | 1980 |

|

SU958061A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| Состав сварочной проволоки | 1984 |

|

SU1274893A1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

1. СОСТАВ СТАЛИ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ, содержащий углерод, кремний, марганец, никель, хром, алюминий, бор. церий и железо, отличающийся тем, что, с целью повышения жаропрочности металла сварного шва и стойкости его против образования горячих трещин, состав донолнительно содержит ниобий, при следующем соотношении компонентов состава, мас.%: Углерод0,01 - 0,2 Кремний2,0-3,5 /Чарганец5,5-10,0 Хром .24-30 Никель32-42 Ниобий1,0-3,0 Алюминий0,05-0,5 Бор0,3-0,8 Церий0,01-0,2 ЖелезоОстальное 2. Состав по п. 1, отличающийся тем, 9 что, с целью обеспечения повышенной жаро(О прочности металла сварного , состав стали сварочной проволоки дополнительно содержит вольфрам 1,5-4,,0%.

1000 Плавка 2220

10QO

Надрез по шву.

металлу

120 По шву 798 25-45

По основному металлу

108

По шву

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4042383, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав сварочной проволоки | 1977 |

|

SU727382A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-23—Публикация

1982-01-07—Подача