Изобретение относится к металлургии, в частности к коррозионноустойчивым хро- момарганцево-никелевым сталям ферритоаустенитного класса, предназначенным для изготовления сварных конструкций нефтехимического и химического оборудования.

Наиболее близкой к предложеннойяв- ляется нержавеющая сталь, содержащая, мас.%:

Углерод

Азот

Кремний

Марганец

Хром

Никель

Молибден

Ниобий

Кальций

Бор

Медь

0.05

0,04-02

1-5

3-10

17-22

1-7

0.5-3

0.05-0.5

0,002-0.01

0.001-0,006

0,5-3

Магний 0.001-0.04 Железо Остальное

Недостатком известной стали является склонность к охрупчиванию при сварке и недостаточная коррозионная стойкость в средах, содержащих ионы хлора.

Цель изобретения - повышение коррозионной стойкости и стойкости к хрупкому разрушению после сварки.

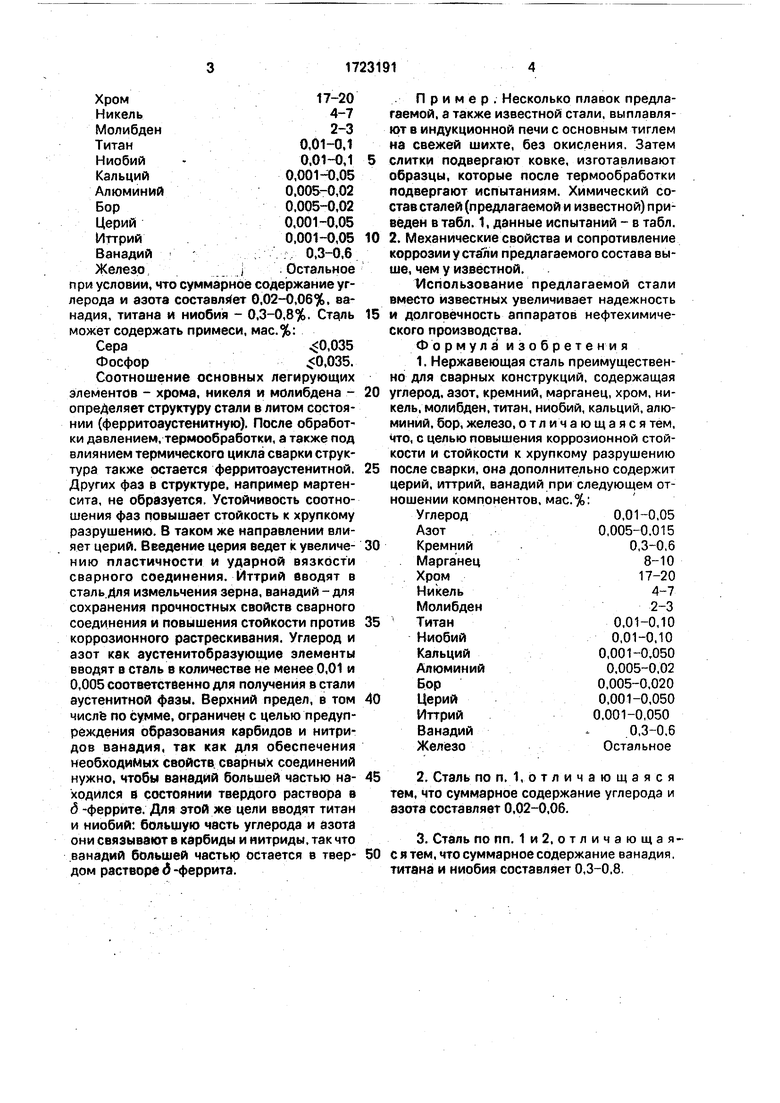

Поставленная цель достигается тем, что нержавеющая сталь, преимущественно для сварных конструкций, содержащая углерод, азот, кремний, хром, никель, молибден, марганец, титан, ниобий, кальций, алюминий, оор, железо, дополнительно содержит церий, иттрий и ванадий при следующем отношении компонентов, мас.%:

Углерод0,01-0,05

Азот0,005-0,015

Кремний0.3-0.6

Марганец8-10

XJ

N3 W

э

Хром17-20

Никель4-7

Молибден2-3

Титан0,01-0,1

Ниобий . . . 0,01-0,1 Кальций0,.OS

Алюминий0.005-0,02

Бор0.005-0,02

Церий0,001-0,05

Иттрий0,001-0,05

Ванадий; 0,3-0,6

Железо. JОстальное

при условии, что суммарное содержание углерода и азота составляет 0,02-0,06%, ванадия, титана и ниобия - 0,3-0,8%. Ста.ль может содержать примеси, мас.%:

Сера 0,035

Фосфор

:0,035.

Соотношение основных легирующих элементов - хрома, никеля и молибдена - определяет структуру стали в литом состоянии (ферритоаустенитную). После обработки давлением, термообработки, а также под влиянием термического цикла сварки структура также остается ферритоаустенитной. Других фаз в структуре, например мартенсита, не образуется. Устойчивость соотношения фаз повышает стойкость к хрупкому разрушению. В таком же направлении влияет церий. Введение церия ведет к увеличению пластичности и ударной вязкости сварного соединения. Иттрий вводят в сталь.Для измельчения зерна, ванадий-для сохранения прочностных свойств сварного соединения и повышения стойкости против коррозионного растрескивания. Углерод и азот как аустенитобразующие элементы вводят в сталь в количестве не менее 0,01 и 0,005 соответственно для получения в стали аустенитной фазы. Верхний предел, в том числе по сумме, ограничен с целью предупреждения образования карбидов и нитридов ванадия, так как для обеспечения необходимых свойств сварных соединений нужно, чтобы ванадий большей частью находился в состоянии твердого раствора в д -феррите. Для этой же цели вводят титан и ниобий: большую часть углерода и азота они связывают в карбиды и нитриды, так что .ванадий большей частью остается в твердом растворе д -феррита.

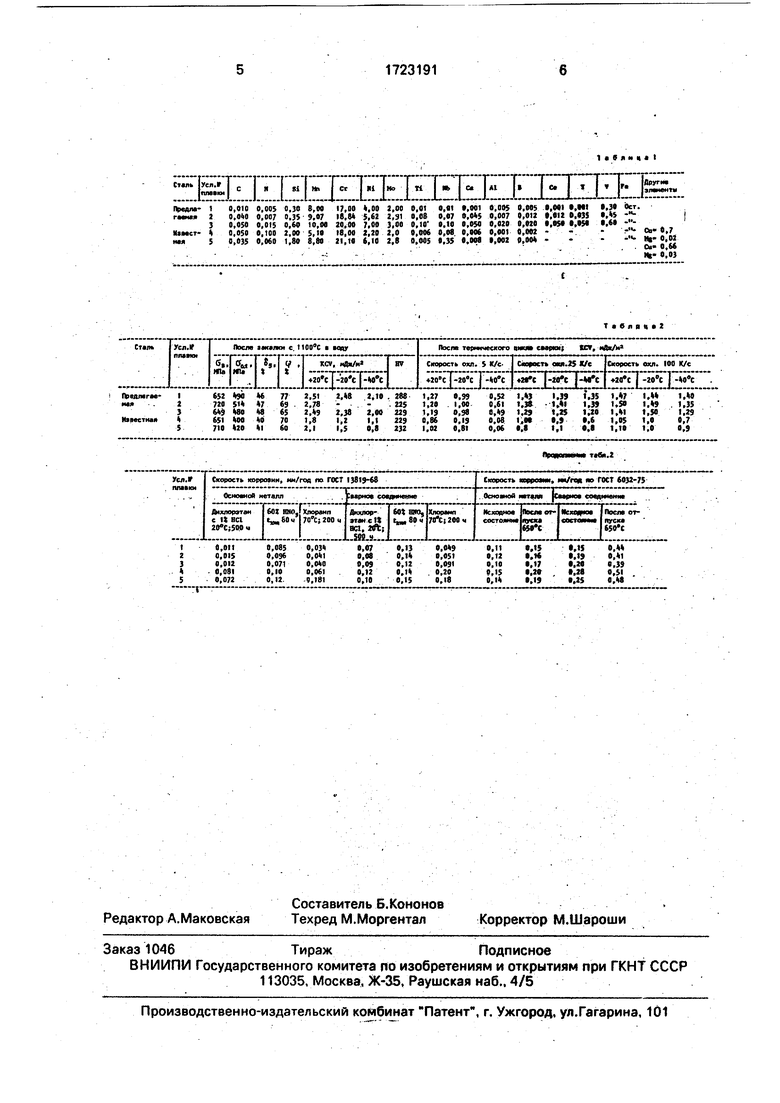

Пример. Несколько плавок предлагаемой, а также известной стали, выплавляют в индукционной печи с основным тиглем на свежей шихте, без окисления. Затем слитки подвергают ковке, изготавливают образцы, которые после термообработки подвергают испытаниям. Химический состав сталей (предлагаемой и известной) приведен в табл. 1, данные испытаний - в табл. 2. Механические свойства и сопротивление коррозии у стали предлагаемого состава выше, чем у известной.

Использование предлагаемой стали вместо известных увеличивает надежность и долговечность аппаратов нефтехимического производства.

Формула изобретения 1. Нержавеющая сталь преимущественно для сварных конструкций, содержащая углерод, азот, кремний, марганец, хром, никель, молибден, титан, ниобий, кальций, алюминий, бор, железо, отличающаяся тем, что, с целью повышения коррозионной стойкости и стойкости к хрупкому разрушению после сварки, она дополнительно содержит церий, иттрий, ванадий при следующем отношении компонентов, мас.%:

Углерод0,01-0,05

Азот0,005-0.015

Кремний0,3-0,6

Марганец8-10

Хром17-20

Никель4-7

Молибден2-3

Титан0.01-0,10

Ниобий0,01-0.10

Кальций0,001-0,050

Алюминий0,005-0.02

Бор0.005-0.020

Церий0,001-0,050

Иттрий0.001-0,050

Ванадий- 0,3-0,6

ЖелезоОстальное

2. Сталь по п. 1, отличающаяся тем, что суммарное содержание углерода и азота составляет 0,02-0,06.

3. Сталь по пп. 1 и 2, отличающая- с я тем, что суммарное содержание ванадия, титана и ниобия составляет 0,3-0.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Коррозионно-стойкая сталь | 1983 |

|

SU1144405A1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

Изобретение относится к металлургии, в частности к коррозионностойкой стали ферритоаустенитного класса, предназначенной для изготовления сварных конструкций нефтехимического и химического оборудования. Цель изобретения - повышение коррозионной стойкости и стойкости к хрупкому разрушению после сварки. Сталь дополнительно содержит церий, иттрий, ванадий при следующем соотношении компонентов, мас.%: углерод 0,01-0,05; азот 0,005-0,015; кремний 0,3-0,6; марганец 8-10; хром 17-20; никель 4-7; молибден 2-3; титан 0,01-0,10; ниобий 0,01-0,10; кальций 0,001-0,05; алюминий 0,005-0,02; бор 0.005-0.02; иттрий 0,001-0.05: церий 0,001-0,05; ванадий 0,3-0.6; железо - остальное. Суммарное Содержание углерода и азота 0,02-0,06. Суммарное содержание ванадия, титана и ниобия 0,3-0.8. 2 з.п. ф-лы, 2 табл.

| Заявка Японии № 6289848, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-25—Подача