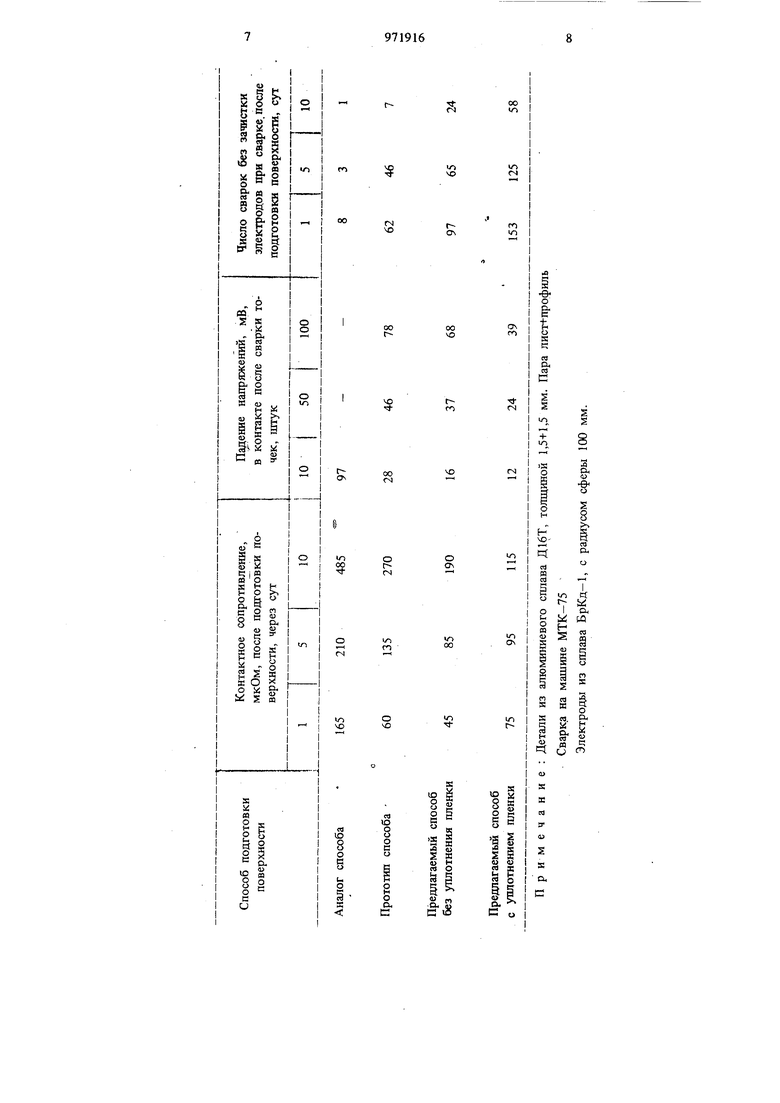

Изобретение относится к химической обработке поверхности металлов, в частности к способам получения пассивной пленки на поверхности алюминиевых сплавов, и может быть использовано при подготовке деталей из алюми ниевых сплавов к контактной точечной и шовной сварке. Для получения высокочастотных сварных соединений из алюминиевых сплавов необходим обеспечить получение низких и стабильных контактных сопротивлений, что достигается применением специальных методов подготовки деталей. Критерием оценки любого способа подготовки деталей к контактной сварке является величина контактного сопротивления сразу посл подготовки и после длительной выдержки, а также число сварок без зачистки электродов. Величина контактного сопротивления должна находиться непосредственно после подготовки деталей в пределах 30-80 мкОм, а после длительной выдержки не превышать 150 мкОм. Число сварок без зачистки электродов должно быть не менее 100 точек. Для обеспечения данного условия i поверхность алюминиевых сплавов подвергают. различной химической обработке для получения качественного поверхностного слоя. Известен способ получения пленки на деталях из алюминиевых сплавов, включаюший обезжиривание, травление и осветление поверхности 1. Недостатком известного способа является невозможность получения на поверхности металла низких и стабильных величин контактных сопротивлений. Наиболее близким к предлагаемому по технической сушности и достигаемому результату является способ получения пассивной пленки на деталях из алюминиевых сплавов передконтактной сваркой, включаюший обезжиривание, травление, осветление, пассивирование и промывку 2. Недостатками данного способа является невозможность получения плотной и химически однородной пассивной пленки. Через 5 сут контактное сопротивление такой пленки nge397вышает 200 мкОм, число сварок до зачистки электродов не 50-70 точек. Целью изобретения является повышение плотности и химической однородности пассивной гшеики и снижение ее электрического сопротивления. Указанная цель достигается тем, что соглас но способу получения пассивной пленки на деталях из алюминиевых сплавов преимущественн перед контактной сваркой, включающему обезжиривание, травление, осветление, пассивирование и промьшку, перед промывкой 5-60 мин уплотняют пассивную пленку на воздухе при 40-100°С, затем 5-60 мин обрабатывают в растворе, содержащем 5-20 вес. ч. азотнокислого натрия и 0,05-0,5 вес. ч. молибденовокислого аммония, при 15-30° С и 5-30 мин снова уплотняют пленку на воздухе. Качество сварных соединений повьциается за счет увеличения плотности и повышения химической однородности пасси)зной пленки. Во-первых, это обеспечивает уменьшение числа выплесков за счет стабилизации контакт иых сопротивлений, а также уменьшение накипания меди с электродов на поверхность контакта электрод-деталь. Наличие меди на поверхности деталей приводит к резкому ухуд шению коррозионной стойкости сварных соединений из алюминиевых сплавов. Во-вторых, по вышает число сварок без зачистки электродов. Образующаяся в процессе подготовки поверхности пассивная пленка должна быть плотной, чтобы препятствовать взаимодействию атмосфер с металлом и в то же время эластичной, с тем 1ггобы в контакте электрод-детгшь при приложении сварочного усилия она не разрушалась и нрепятствовала установлению металлической связи металл-электрод. Кроме того, она должн иметь малое электрическое сопротивление, с те чтобы общее сопротивление контакта не превы шало сразу после подготовки поверхности 120 мкОм, а через 5 сут не более 150 мкОм. Только в этом случае образуются качественные сварньге соединения. При пассивировании в известных растворах (водные растворы ортофосфорной, кремнефтор товодородной, уксусной, щавелевой и серной кислот с различнь1ми пассиваторами) во всех случаях на границе раздела металл-раствор одновременно протекает два процесса: травление съем алюминия, что приводит к отложению ин терметаллидов и увеличению неоднородности поверхности, пассивирование - отложение на поверхности труднорастворимых фосфатов, хроматов и других соединений в зависимости от применяемого пассиватора. В процессе травления на поверхности деталей, особегшо из неплакированных алюминиевы сгшавов,. наблюдается интенсивное образование продуктов травления - щламов, которые во всех известных растворах пассивирования не удаляются. В отдельных случаях его пытаются частично удалять механическим путем (протиркой волосяными щетками). Наличие неудаленного шлама приводит к получению крайне нестабильного контактного сопротивления. При увеличении концентрации азотнокислого натрия и молибденовокислого аммония выше предлагаемых отмечается повыщение контактного сопротивления. При снижении концентрации компонентов ниже предлагаемых, равно как и температуры раствора ниже 15°С и времени вьщержки менее 5 мин не отмечается заметного повышения числа сварок без зачистки электрода, что связано с неполным удалением шлама с поверхности деталей. При повышении температуры свыше 30° С и времени выдержки более 60 мин не отмечается дальнейшее повышение числа сварок без зачистки электродов и- повышение длительности сохранения низких сопротивлений.. Проведение операции уплотнения пленки при температуре более 100° С крайне нежелательно из-за появления структурных изменений в . . алюминиевых сплавах типа Д16Т. Снижение температуры ниже 40° С требует резкого увеличения времени уплотнения, что экономически нецелесообразно. Непосредственно после пассивирования в обработке в растворе содержащем ЫаЫОз и NH4Mo04 предлагается проводить уплотнение пленки при 40-100°С в течение 10-60 мин. Пассивная нленка, образующаяся в ванне пасиви рования содержит в своем составе соли хромовой и фосфорной кислот, при промывке в воде без проведения операции уплотнения отмечается интенсивное вымывание этих солей из пленки. Это приводит к тому, что защитные свойства пассивной пленки снижаются, она быстро пронускает кислород воздуха и контактные сопротивления превышают предельные величины за весьма короткий срок (2-3 сут). Проведение операции уплотнения- позволяет получить плотную пассивную пленку, состоящую из солей хромовой и фосфорной соединений, имеющую низкое контактное сопротивление, сохраняющееся весьма длительное время (до 25 сут). Однако число сварок без зачистки относительно невелико (не более 100). Проведение операции обработки в растворе, содержащем NaNOj и NH4Mo04, позволяет получить пленку, состоящую из двух слоев - нижний плотный, слой с низким контактным сопротивлением и верхний относительно рыхлый слой, обеспечивающий большое число сварок без зачистки электродов (до 300). Без проведения этой операции увеличить число сварок без зачистки электродов невозможно. Поверхность деталей из алюминиевого сплава марки Д16Т сначала обезжиривают бензином а затем проводят травление в водном растворе щелочи с концентрацией 5 вес. ч. при 50° С в течение 60 с. Затем детали осветляют в водном растворе азотной кислоты с концентрацией 25 вес. ч/при 15° С в течение 2 мин. После этого детали пассивируют в водном растворе следующего состава: кислота ортофосфррная с концентрацией 10 вес. ч. и хромпик калиевый с концентрацией 1 вес. ч. при 320° С в течение 15 мин. После пассивирования проводят уплотнение пассивной пленки на воздухе при 80° С в течение 20 МИН. Затем детали обрабатывают в растворе следующего состава, вес. ч.; азотнокис лый натрий 20, молибденовокислый аммоний 5 при 20°С в течение 10 мин. Повторяют операцию уплотнения пленки, а затем промывают в холодной воде в течение трех минут. Измерение контактных сопротивлений проводят на установках типа СККС-1 П с при борами М-246. или Ф-415. Для оценки качества подготовки поверхности применяют три методики: сварка длиннной полосы до момента интенсивного прилипания электродов к деталям, измерение полного падения напряжений в контакте с помощью приборов типа ПКН-5, измерение контактных сопротивлений во времени после процесса подготовки через 1, 3, 5 и 10 сут. 6 Испытаниям подвергают поверхность, полученную по известным способам. В таблице приведена зависимость параметров пассивной пленки и числа сварок без зачистки электродов от способа подготовки поверхности (средние данные по пяти образцам). Как видно из данных таблицы, резко стабилизируется величина контактного сопротивления при вылеживании образцов (до 10 сут и даже более). Это приводит к полному отсутствию выплесков при сварке в течение длительного времени после подготовки поверхности. Число сварок до зачистки электродов также резко возрастает. Например , после выдержки образцов после подготовки поверхности в течение 5 и 10 сут число сварок при применении предложенного метода возрастает соответственно в 3 и 8 раз по сравнению с известными способами подготовки поверхности. Число сварок до зачистки электродов также резко возрастает. Например, после вьщержки образцов после подготовки поверхности в течение 5 и 10 сут число сварок при применении предложенного метода возрастает соответственно в 3 и 8 раз по сравнению с известными способами подготовки поверхности. Экономическая эффективность по сравнению с базовым объектом может составить 10 тыс. руб. в год.

997191610

Формула изобретения20 вес. ч. аэотноююлого натрия и p,OS-

Способ получения пассивной пленки наIS-SO C и 5-30 мин снова уплотняют пленку

деталях из алюминиевых сплавов преимущест-на воздухе при 40-100 0.; венио перед контактной сваркой, включающий S

обезжиривание, травлеиие, осветление, пассиви-Источники информашш,

рование и промывку, отличающий- |принятые во внимание при экспертизе

с я тем, что, с целью повьппения плотности и1- Балковец Д. С. и др. Точечная и ролихимической однородности пленки и снижения . сварка специальных сталей и сплавов. М.,

ее злектрического сопротипления, перед промыв-10О боронгнз, 1957, с. 68-75. кой 5-60 мин уплотняютпассивную пленку 2. Зайчик Л. В. и др. Контактная злектроиа воздухе при 40-100°С, затем минсварка легких сплавов. М., Машгиз, 1963,

обрабатывают в растворе, содержащем 5-с. .

0,5 вес. ч. молибденовокислого аммония, при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к контактной точечной и шовной сварке поверхности деталей из алюминиевых сплавов | 1980 |

|

SU948576A1 |

| Способ подготовки поверхности магниевых сплавов под контактную сварку | 1979 |

|

SU885354A1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| Электрод для контактной точечной сварки | 1980 |

|

SU927447A1 |

| ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ ПОВЕРХНОСТЕЙ СОСТАВАМИ, СОДЕРЖАЩИМИ ЦИРКОНИЙ И МОЛИБДЕН | 2016 |

|

RU2750923C1 |

| Ванна для удаления оксидной пленки | 1955 |

|

SU101315A1 |

| Способ изготовления клеесварныхСОЕдиНЕНий | 1979 |

|

SU846171A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

| ЗАЩИТНАЯ ЛАКОВАЯ КОМПОЗИЦИЯ ДЛЯ МЕДИ И МЕДНЫХ СПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СЛОЖНОПРОФИЛИРОВАННЫХ ИЗДЕЛИЯХ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2001 |

|

RU2211232C1 |

Авторы

Даты

1982-11-07—Публикация

1981-01-15—Подача