Изобретение относится к контактной сварке и может быть использовано, например, для точечной и шовной сварки различных узлов автомобилей, изготавливаемых из алюминиевого проката.

Известен способ подготовки поверхности изделий из алюминиевых сплавов, при котором производят предварительное удаление загрязнений, окончательное обезжиривание, удаление окисной пленки, пассивирование, промывку и сушку 1.

Этот способ подготовки изделий из алюминиевых сплавов к сварке обеспечивает -получение матового оттенка поверхностей со стороны контакта деталь-деталь и электрод-д,еталь с одинаковым небольшим переходным сопротивлением, однако, при сварке изделий с такими поверхностями необходимо использовать сварочный ток сравнительно большой величины, что, в свою очередь, требует применения сварочных машин сравнительно высокой установленной мош,ности и является экономически невыгодным особенно в такой сфере крупносерийного производства, каким является автомобилестроение.

Известен также способ подготовки к контактной точечной сварке изделий из алюминия и его сплавов, при котором очищают свариваемые поверхности и наносят на них промежуточный слой из медноникелевого сплава 1.

Этот способ подготовки позволяет уменьшить величину сварочного тока, одйако не решает другой проблемы - снижение интенсивности процессов, протекающих в контакте электрод-деталь, которые вызывают износ электродов при сварке. Кроме того, для осуществления этого «способа необходимо выполнять дорогостоящую технологическую операцию нанесения промежуточного слоя из дефицитного медно-никелевого сплава, что снижает в целом рентабельность технологического процесса контактной точечной сварки.

Наиболее близким к изобретению является способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке, при котором свариваемые поверхности детали обезжиривают, трааят, пассивируют, промывают, сушат и вылеживают 3.

Этому способу подготовки присущ тот недостаток, что контактное сопротивление обеих сторон детали со стороны, обращенной при сварке к электродам и со стороны, образующей зону сварки (литое ядро) получается примерно одинаковым. Если время вылеживания достаточно велико, то за счет сравнительно высокого сопротивления в контакте деталь-деталь обеспечивается образование литого ядра при сравнительно небольших сварочных токах, но при этом тепловыделение в контакте электроддеталь становится сравнительно высоким, что увеличивает износ электродов. Если же время вылеживания мало, то наоборот износ электродов уменьшается, но дляоб разования литого ядра требуется применение сравнительно больших сварочных токов. Кроме того, при сварке деталей, поверхность которых подготовлена таким способом, наблюдается значительный разброс размеров литой зоны с прилегающим к ней уплотняющим пояском и, соответственно, механических свойств сварных соединений, особенно в период приработки рабочих частей электродов.

Целью изобретения является увеличение стойкости электродов и повышение качества сварки за счет образования на поверхностях детали со стороны контакта электрод-деталь и контакта деталь-деталь оксидных слоев, различных по свойствам и равномерности распределения.

0 Поставленная цель достигается тем, что согласно способу подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке, при котором свариваемые поверхности детали обезжиривают,

5 травят, пассивируют, промывают, сушат и вылеживают, травление производят с образованием микрошероховатости на поверхности детали со стороны контакта электрод-деталь, после вылеживания подвергают поверхность детали со стороны

0 электрод-деталь дополнительному травлению с пассивированием, а затем осуществляют дополнительное вылеживание детали.

Способ осуществляется следующим образом.

Производят обезжиривание свариваемых деталей, затем травят их в растворе ортофосфорной кислоты, в качестве пассиватора вводят, например, технический натриевый хромпик. Обработку в этом растворе выполняют, погружая детали так, что поверхность, которая находится в процессе сварки В контакте с электродами, ориентируется вниз, при этом плоскость изделия или касательная к ее поверхности располагается под углом к поверхности раствора.

За счет этого выделяющиеся в процессе травления газовые пузырьки образуют дорожки, травление получается избирательным, причем не на всей нижней поверхности, а в зоне, ширина которой зависит от угла

0 наклона изделия, температуры, состава и концентрации раствора, а также от времени нахождения изделия в растворе. Можно так подобрать указанные параметры, что ширина зоны избирательного травления будет перекрывать размеры нахлестки, оптимальной для данного сварного соединения. Это .избирательное травление создает такой микрорельеф, который по сравнению с микрорельефом, образующимся при обычном спосрбе травления, является более (благоприятным для формирования физи1ческого и электрического контакта электроддеталь в процессе сварки, что, в конечном итоге, повышает стой(ость электродов, а также качество сварных соединений (уменьшается массоперенос электродного материала на поверхность деталей, снижается вероятность выплесков).

После, извлечения деталей из упомянутого выше раствора производят промывку, сушку и первое вылеживание изделий. Время вылеживания зависит от химического состава алюминиевого сплава, температуры окружающей среды, влажности и химического состава этой среды; это время определяется экспериментально на основе анализа результатов сварки.

По окончании первого вылеживания производят вторичное травление с одновременным пассивированием в упомянутом растворе, причем в контакт с раствором приводят только ту поверхность изделия, которая при первичном травлении находилась снизу и Которая подвергалась избирательному травлению. Для одностороннего травления, например, многократно вводят поверхность изделия в соприкосновение ч; поверхностью раствора. Это позволяет растворить оксидную пленку, образовавшуюся после первого вылеживания лишь с той стороны изделия, которая в процессе сварки будет находиться в контакте с электродами, и при этом сохранять требуемую микрошероховатость поверхности.

После одностороннего травления с пассивированием изделие промывают, сушат, а затем поверхность, которая при сварке будет контактировать с электродами, протирают техническим спиртом, после чего производят второе вылеживание изделий. Время второго вылеживания зависит от тех же факторов, что и время первого вылеживания, его подбирают также на основе анализа результатов сварки.

В целом описываемый способ подготовки изделий из алюминиевых сплавов к контактной точечной и шовной сварке позволяет сформировать на поверхности, которая при сварке контактирует с электродами, слой, свойства которого (микрогеометрия, контактное сопротивление, степень химической активности и др.) создают оптимальные условия {)азвития физического и электрического контактов при сварке, а поверхность, которая при сварке контактирует со смежной поверхностью свариваемой детали отличается достаточно высоким переходным сопротивлением, что позволяет снизить разброс размеров уплотняющего . пояска и литого ядра сварных соединений, а также уменьшить величину сварочного тока и установленную мощность сварочного оборудования.

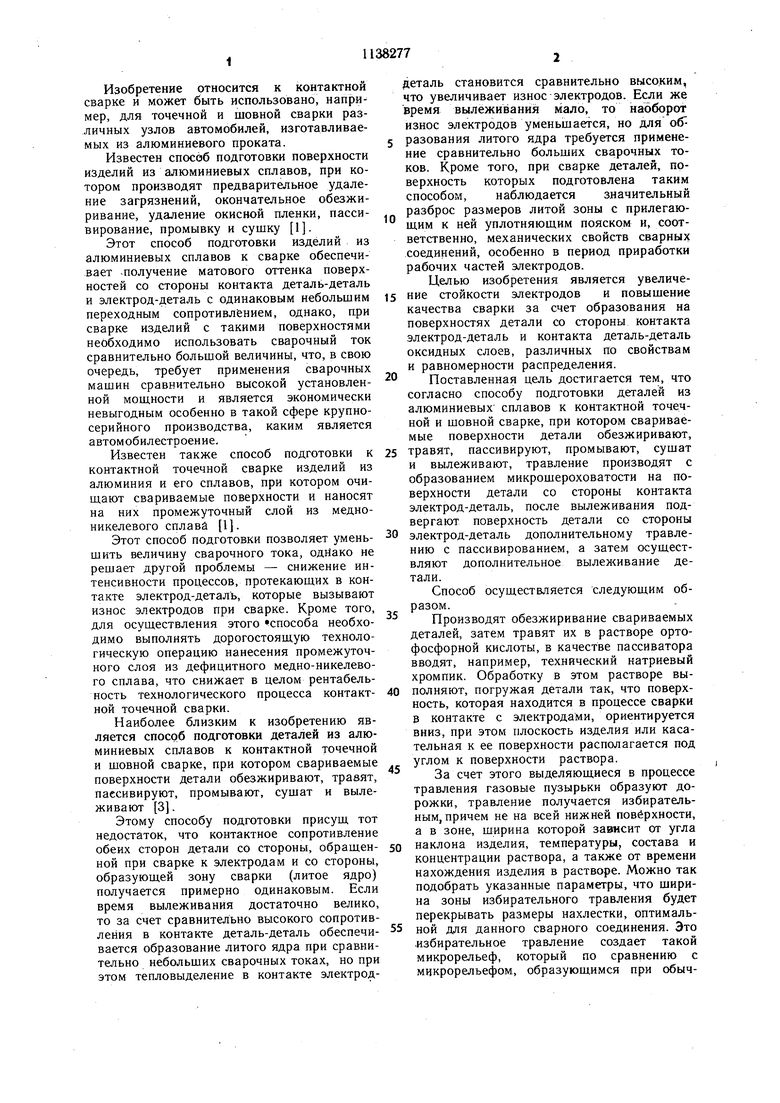

На фиг. 1 схематично показано размешение изделия в ванне с раствором при первичном избирательном травлении; через а( обозначен угол между плоскостью изделия и поверхностью раствора; буквой .В обозначена зона, в которой за счет перемещения пузырьков газа (направление показано стрелкой) при травлении формируется определенный микрорельеф поверхностного слоя детали.

0

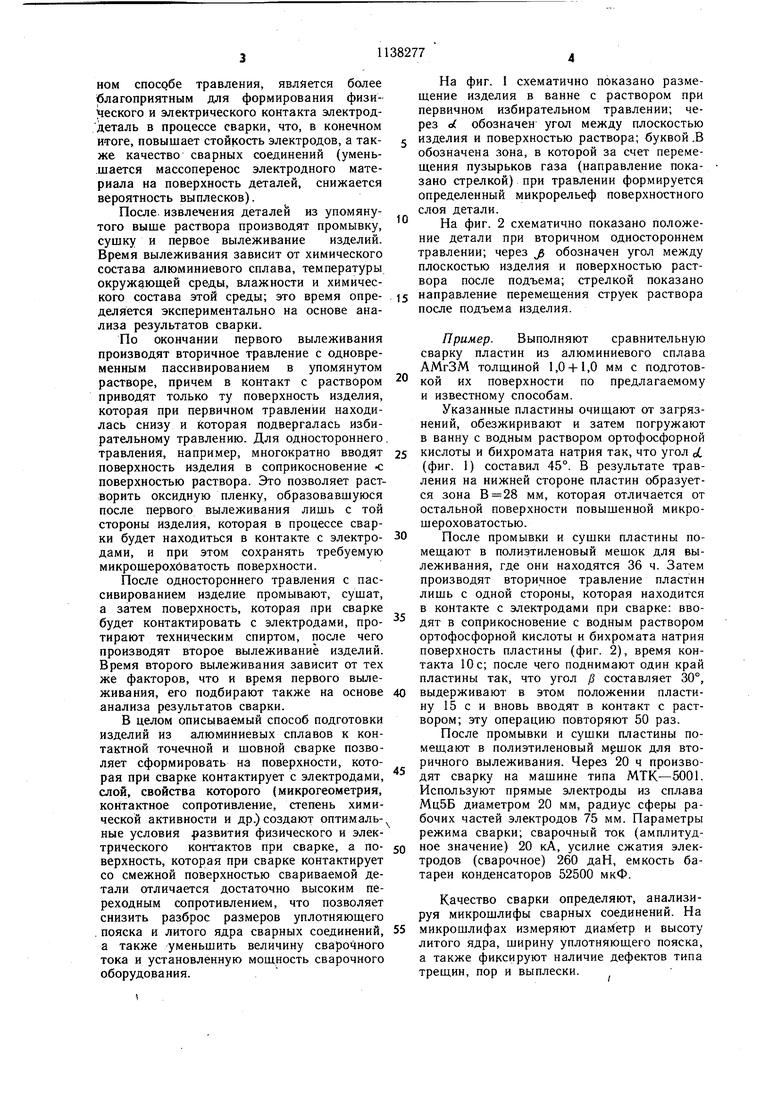

На фиг. 2 схематично показано положение детали при вторичном одностороннем травлении; через j, обозначен угол между плоскостью изделия и поверхностью раствора после подъема; стрелкой показано направление перемещения струек раствора

5 после подъема изделия.

Пример. Выполняют сравнительную сварку пластин из алюминиевого сплава АМгЗМ толщиной 1,0-ь 1,0 мм с подготовкой их поверхности по предлагаемому и известному способам.

Указанные пластины очищают от загрязнений, обезжиривают и затем погружают в ванну с водным раствором ортофосфорной кислоты и бихромата натрия так, что угол d (фиг. 1) составил 45°. В результате травления на нижней стороне пластин образуется зона В 28 мм, которая отличается от остальной поверхности повышенной микрошероховатостью.

После промывки и сушки пластины помещают в полиэтиленовый мешок для вылеживания, где они находятся 36 ч. Затем производят вторичное травление пластин лишь с одной стороны, которая находится в контакте с электродами при сварке: вводят в соприкосновение с водным раствором ортофосфорной кислоты и бихромата натрия поверхность пластины (фиг. 2), время контакта 10с; после чего поднимают один край пластины так, что угол /3 составляет 30°, выдерживают в этом положении пластину 15 с и вновь вводят в контакт с раствором; эту операцию повторяют 50 раз.

После промывки и сушки пластины помещают в полиэтиленовый мршок для вторичного вылеживания. Через 20 ч производят сварку на машине типа МТК-5001. Используют прямые электроды из сплава Мц5Б диаметром 20 мм, радиус сферы рабочих частей электродов 75 мм. Параметры режима сварки; сварочный ток (амплитудное значение) 20 кА, усилие сжатия электродов (сварочное) 260 даН, емкость батареи конденсаторов 52500 мкФ.

Качество сварки определяют, анализируя микрошлифы сварных соединений. На микрошлифах измеряют и высоту литого ядра, ширину уплотняющего пояска, а также фиксируют наличие дефектов типа трещин, пор и выплески.

По сравнению с известным, использование предлагаемого способа подготовки изделий из алюминиевых сплавов к контактной точечной и шовной сварке выгодно отличается от указанного прототипа, так как

позволяет снизить величину сварочного тока в 1,35 раза, увеличить стойкость элек тродов в 3 раза и повысить качество сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к контактной точечной и шовной сварке поверхности деталей из алюминиевых сплавов | 1980 |

|

SU948576A1 |

| Способ получения пассивной пленки на деталях из алюминиевых сплавов | 1981 |

|

SU971916A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

| Способ контактной сварки деталей из разнородных металлов | 1987 |

|

SU1489946A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Способ подготовки поверхности магниевых сплавов под контактную сварку | 1979 |

|

SU885354A1 |

| Способ контроля состояния поверхности деталей из алюминиевых и магниевых сплавов | 1983 |

|

SU1222461A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| Способ контактной точечной сварки | 1985 |

|

SU1368130A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ К КОНТАКТНОЙ ТОЧЕЧНОЙ И ШОВНОЙ СВАРКЕ, при котором свариваемые поверхности детали обезжиривают, травят, пассивируют, промывают, сушат и вылеживают, отличающийся тем, что, с целью увеличения стойкости электродов и повышения качества сварки за счет образования на поверхностях детали со стороны контакта электрод-деталь и контакта детальдеталь оксидных слоев, различных по свойствам и равномерности распределения, травление производят с образованием микрошеро.ховатости на поверхности детали со стороны контакта электрод-деталь, после вылеживания подвергают поверхность § детали со стороны электрод-деталь допол- нительному травлению с пассивированием, /Л а затем осуш,ествляют дополнительное вылеживание детали.

Фив. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайчик Л | |||

| В | |||

| и др | |||

| Контактная электросварка легких сплавов | |||

| М., Машгиз, 1963, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Noeu Erkenntnisse beim Widerstandspunkschweisen von aluminium Karloserieblech-«Forschritt- Berichte VDI - Zeitschrift, 1978, R 12, № 31, c | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-07—Публикация

1982-09-10—Подача