Изобретение относится к способам получения неразъемных сварных соединений изделий из разнородных металлических материалов, в частности, к способу диффузионной сварки изделий из стали и алюминия.

Диффузионная сварка материалов в твердом состоянии - это способ получения монолитного соединения, образовавшегося вследствие возникновения связей на атомарном уровне, появившихся в результате сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов. Обычно данный вид сварки проводят в вакууме или бескислородной среде, в результате которого образуется монолитное соединение.

При диффузионной сварке сварное соединение образуется в результате совместного воздействия давления и нагрева. Отличительной особенностью диффузионной сварки является применение относительно низких температур нагрева и низких удельных давлений, обычно не превышающих предела текучести свариваемых материалов при температуре сварки. При диффузионной сварке выделяют две основные стадии образования качественного сварного соединения: создание физического контакта, при котором все точки соединяемых материалов находятся друг от друга на расстоянии межатомного взаимодействия, и формирование структуры сварного соединения под влиянием процессов релаксации.

Известен способ диффузионной сварки изделий из разнородных металлов, включающий подготовку поверхности стальной детали, нанесение на очищенную поверхность стальной детали гальванического никелевого покрытия, подготовку поверхности алюминиевой детали, нагрев свариваемых поверхностей, их сдавливание с заданным усилием при температуре 0,5÷0,7 от температуры плавления алюминия и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами. (Диффузионная сварка материалов: Справочник / Под ред. Н.Ф. Казакова. - М.: Машиностроение, 1981. - 271 с.) Известно, что при взаимодействии алюминия с железом образуется ряд интерметаллидов: FeAl3, Fe2Al2, Fe2Al5, FeAl2 и др., которые обуславливают хрупкость соединения. Поэтому диффузионной сваркой нельзя получить достаточно прочное соединение алюминия и его сплавов непосредственно со сталью. Прочное соединение алюминия и его сплавов со сталями достигается применением промежуточных прослоек, которые можно наносить на стальные детали гальваническим или химическим способом, напылением в вакууме и др. Минимальную ширину слоя интерметаллидов получают в случае применения прослоек из никеля, меди, серебра, цинка, предотвращающих или замедляющих образование хрупких интреметаллидов. Перед диффузионной сваркой всегда осуществляют подготовку поверхностей деталей из стали и алюминия.

Задачей предлагаемого технического решения является создание усовершенствованного способа диффузионной сварки, а также расширение арсенала способов диффузионной сварки.

Технический результат заключается в обеспечении прочности сварных соединений, полученных предлагаемым способом.

Для решения задачи и обеспечения технического результата предложен способ диффузионной сварки изделий из стали и алюминия, включающий подготовку поверхности стальной детали, нанесение на очищенную поверхность стальной детали гальванического никелевого покрытия, подготовку поверхности алюминиевой детали, нагрев свариваемых поверхностей, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами. Причем после нанесения на очищенную поверхность стальной детали гальванического никелевого покрытия осуществляют ее термообработку при температуре 700-710°С с последующей полировкой никелевой поверхности. Время достижения заданной температуры составляет 25-30 минут, дальнейшая выдержка ее осуществляется в течение 40-45 минут.

Подготовка поверхности стальной детали может включать травление в кислотах.

После термообработки и полировки никелевая поверхность может быть обезжирена.

Подготовка поверхности алюминиевой детали может включать обезжиривание, травление в растворе щелочи, промывку горячей и холодной водой, продувку воздухом.

Сдавливание с заданным усилием при осуществлении сварки осуществляют при температуре 0,5 0,7 от температуры плавления алюминия.

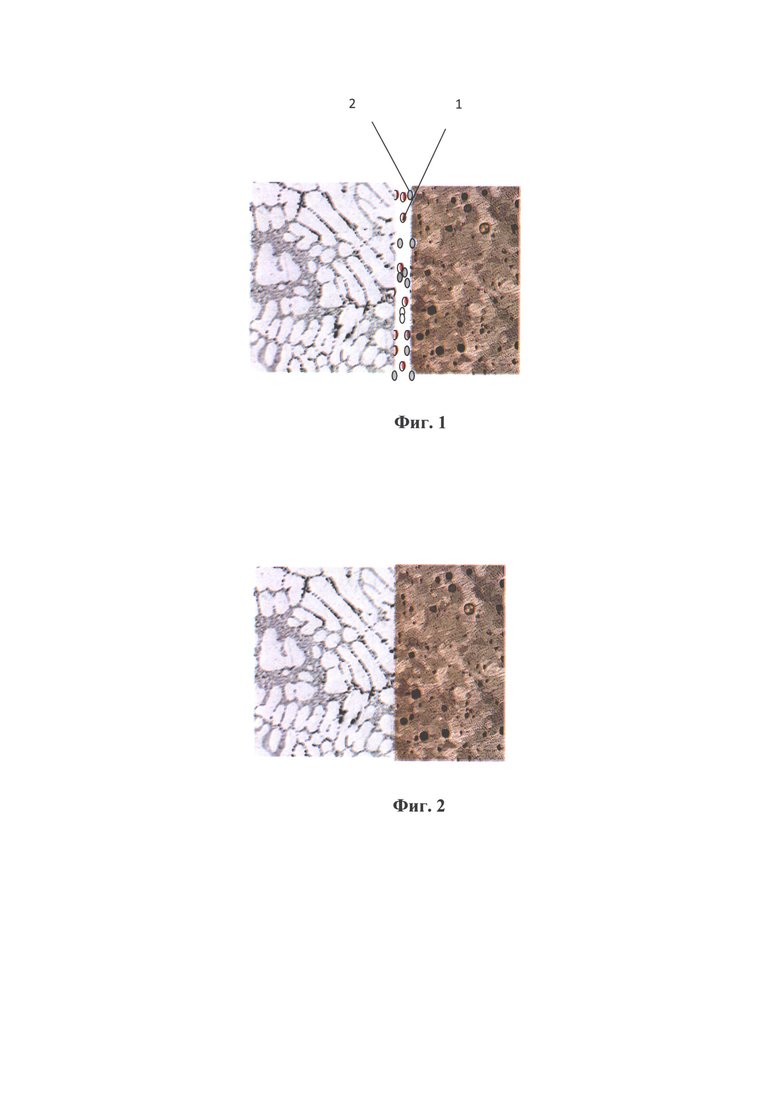

На фиг. 1 приведена схема соединения разнородных металлов на первоначальном этапе (слева алюминиевая деталь, справа - стальная).

На фиг. 2 показана схема соединения металлов на конечном этапе.

Подготовка поверхности стальной детали включает травление в кислотах для снятия окисной пленки. Затем на очищенную поверхность гальванически наносят никелевое покрытие 2 толщиной 3-5 мкм (фиг. 1). Осуществляемая затем термообработка в вакууме при температуре 700-710°С позволяет достичь диффузионного сращивания никеля со стальной подложкой и уплотнить никель благодаря процессу самодиффузии.

После термооработки проводят полирование по поверхности никеля, с помощью паст, например «ГОИ», обезжиривают и помещают деталь в закрытое помещение. Тщательная очистка и полировка поверхности перед сваркой способствует плотному контакту поверхностей сталь - алюминий при их сварке.

Алюминиевую деталь обезжиривают и травят в растворе щелочи, затем промывают водой горячей и холодной и проводят продувку воздухом высокого давления. Не более, чем через три часа, детали собирают и отправляют на сварку.

Процесс сварки включает:

- сближение деталей (среда вакуум);

- нагрев деталей и выдержка;

- создание плотного контакта и давления между контактируемыми деталями, температура 0,5-0,7 от температуры плавления алюминия, выдержка;

- охлаждение под давлением.

Известно, что свободные электроны 1 легко перемещаются внутри металла и не могут покинуть его поверхность в связи с существующим барьером. Таким барьером, удерживающим электроны вблизи поверхности металла, является электрическое поле. Считается, что в поверхностном слое металла электроны находятся в потенциальной яме и ее преодоление возможно только при достаточной энергии, воздействующей на них, или при сближении контактируемых поверхностей на расстояние не менее 4-х атомных. Из-за невозможности выхода наружу с поверхности металла, они образуют у нее электронное облако, которое с одной стороны оттесняет электроны вглубь металла, а с другой стороны создает условия для образования приповерхностного ионного слоя с избыточным положительным зарядом. Поэтому вблизи поверхности металла образуется двойной электрический слой из ионов и электронного облака.

Обеспечивают сближение соединяемых металлов при сварке до их контакта (на уровень менее 4-х атомных расстояний, фиг. 1), а затем осуществляют нагрев их, обеспечив взаимное перемещение электронов между металлами и приповерхностных ионов никеля с алюминием. Соединение поверхностей приводит к образованию общей структуры между металлами (фиг. 2).

Сращивание никеля со сталью, помимо молекулярного при нанесении никелевого покрытия, осуществляется благодаря объемной диффузии химических элементов стали в покрытие. Такими элементами являются хром и железо. Наряду с ними, в никелевом покрытии отмечаются следы марганца и кремния. Проникновение указанных элементов в покрытие вызвано, как известно, небольшим их сродством с никелем, Кроме того, их диффузии в никель способствуют:

- температура термообработки (700-710°С) и длительная выдержка при ней 40- 45 минут;

-молекулярная связь никеля со сталью, достигнутая при нанесении покрытия;

- определенная пористость покрытия;

Известно, что в структуре металлов всегда есть пустоты. Их объем в структуре объемно-гранецентрированный (ОЦК) и гранецентрированный (ГЦК) стали составляет 32 и 26% соответственно. В нержавеющей стали, как известно, структура ее в основном ГЦК вперемежку с ОЦК - остаточной, составляющей после закалки стали, не более 5-7%. В основе образования пустот являются преимущественно октаэдрические и тетраэдрические поры в структуре. А поры, как известно, вследствие поверхностного натяжения втягивают отмеченные выше элементы, способствуя совместно с их диффузией образованию сложного химического состава в покрытии.

Примеры осуществления способа.

Пример 1.

Прутки диаметром 20 мм из стали 12Х18Н10Т после токарного точения покрывали никелем гальваническим путем без снятия окисной пленки с поверхности стали. Затем покрывали никелем гальваническим путем. Толщина никеля составляла 4 мкм. Затем осуществляли термообработку прутка с никелем при температуре 700°С. Время нагрева составляло 30 минут. Время выдержки прутка при этой температуре 45 минут. Нагрев и охлаждение прутка осуществляли в вакууме 5,0×10-4 мм. рт.ст. Осветление никеля осуществляли зачисткой мягким кругом ХБ с использованием абразивной пасты. После этого протирали поверхность никелевого покрытия растворителем - спрей 3М. Дальнейшая обдувка прутка сжатым воздухом обеспечивала требуемую чистоту никелевого покрытия.

Подготовку алюминиевого прутка АД1 диметром 20 мм осуществляли следующим образом. На первом этапе снимали с образца окисную пленку, используя флюс АФ-4А, содержащий 28% хлористого натрия, 50% хлористого калия, 14% хлористого лития и 8% фтористого натрия. Затем осуществляли сборку прутков сталь + АД1 и размещали их в установке для диффузионной сварки. Нагрев свариваемых образцов осуществляли с помощью установки ТВЧ TESLINE 40Т-9Е2 в вакууме. Температура сварки составляла 490°С. Замер температуры проводили потенциометром, используя хромель- алюмелевую термопару, поставленную вблизи места сварки. Осевое давление на образцы составляло 0,9 от предела текучести сплава АД1. Время нагрева образцов до температуры сварки составляло 20 минут, а при достижении температуры 490°С осуществляли выдержку 2 минуты при осевом давлении 0,9 от предела текучести сплава АД1. Охлаждали сваренный образец в объеме установки.

Пример 2

Прутки диаметром 20 мм из стали 12Х18Н10Т после токарного точения подвергались удалению окисной пленки химическим травлением в водном растворе 4%-ной азотной кислоты (плотность 1,35), 36%-ной соляной кислоты (плотность 1,19). Температура раствора 40°С, продолжительность травления 4 мин. Затем покрывали никелем гальваническим путем. Толщина никеля составляла 4 мкм. Затем осуществляли термообработку прутка с никелем при температуре 700°С. Время нагрева составило 30 минут. Время выдержки прутка при Т=700°С составило 45 минут. Нагрев и охлаждение прутка осуществляли в вакууме 5,0×10-4 мм. рт.ст. Осветление никеля осуществляли зачисткой мягким кругом ХБ с использованием абразивной пасты. После этого протирали поверхность никелевого покрытия растворителем - спрей 3М. Дальнейшая обдувка прутка сжатым воздухом обеспечивала требуемую чистоту никелевого покрытия.

Подготовку алюминиевого прутка АД1 диметром 20 мм осуществляли следующим образом. На первом этапе снимали с образца окисную пленку, используя флюс АФ-4А, содержащий 28% хлористого натрия, 50% хлористого калия, 14% хлористого лития и 8% фтористого натрия. Затем осуществляли сборку прутков сталь + АД1 и размещали их в установке для диффузионной сварки. Нагрев свариваемых образцов осуществляли с помощью установки ТВЧ TESLINE 40Т-9Е2 в вакууме. Температура сварки составляла 490°С. Замер температуры проводили потенциомером, используя хромель- алюмелевую термопару, поставленную вблизи места сварки. Осевое давление на образцы составляло 0,9 от предела текучести сплава АД1. Время нагрева образцов до температуры сварки составляло 20 минут, а при достижении температуры 490°С осуществляли выдержку 2 минуты при осевом давлении0,9 от предела текучести сплава АД1. Охлаждали сваренный образец в объеме установки.

В процессе нагружения сваренного образца, пример 1, при механических испытаниях разрушение его произошло при нагрузке, составляющей не более 10% от прочности сплава АД1. Результаты металлографического анализа показали, что разрыв образцов произошел на границе сталь - никелевое покрытие. Под покрытием было обнаружено наличие окисла железа FeO. Тогда как при испытании образца, пример 2, с удаленной окисной пленкой со стали перед нанесением на ее поверхность никелевого покрытия, прочность до разрушения составила 0,95 от прочности сплава АД1. Сварной шов плотный и отмечаются следы диффузии никеля в сталь и одновременно в сплав АД1.

Предлагаемый способ осуществляют в установке для термодиффузионной сварки, содержащей вакуумную камеру, в которой размещают свариваемые детали, систему нагрева энергией высокочастотного поля или тлеющим разрядом или другим способом. В камере создается разряжение с помощью вакуумной системы. Необходимое давление в зоне контакта деталей создается системой сжатия, например гидравлической.

Достоинства предложенного способа сварки.

• прецизионная точность обработки;

• монолитность соединения;

• возможность соединять материалы, не соединяемые никаким другим способом (получение сложных композитов);

• возможность создавать изделия сложной конструкции и конфигурации;

• малый расход энергии;

• отсутствие необходимости в применении дополнительных элементов, таких как присадки, электроды, припои и флюсы.

• экологичность сварочного процесса - нет брызг расплава, вредных излучений и газовых выделений, отсутствует выброс ультрафиолета;

• очень высокая прочность соединения;

• удобство создания пустотелых конструкций, в том числе композитных;

• экономичность - в одной операции можно соединить несколько разнородных металлов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1996 |

|

RU2101147C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| Способ диффузионной сварки | 1988 |

|

SU1593849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2486999C1 |

Изобретение относится к способам получения неразъемных сварных соединений изделий из разнородных металлических материалов, в частности к способу диффузионной сварки изделий из стали и алюминия. На очищенную от окислов поверхность стальной детали наносят гальваническое никелевое покрытие, после чего осуществляют термообработку стальной детали при температуре 700-710°С и последующую полировку никелевой поверхности. Время достижения указанной температуры термообработки составляет 25-30 минут, дальнейшую выдержку детали осуществляют в течение 40-45 минут. Проводят подготовку поверхности алюминиевой детали. Осуществляют нагрев свариваемых поверхностей, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами. Технический результат заключается в получении высокой прочности сварных соединений. 4 з.п. ф-лы, 2 ил., 2 пр.

1. Способ диффузионной сварки изделий из стали и алюминия, включающий подготовку поверхности стальной детали, нанесение на очищенную поверхность стальной детали гальванического никелевого покрытия, подготовку поверхности алюминиевой детали, нагрев свариваемых поверхностей, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами, отличающийся тем, что после нанесения на очищенную поверхность стальной детали гальванического никелевого покрытия осуществляют ее термообработку при температуре 700-710°С с последующей полировкой никелевой поверхности, причем время достижения заданной температуры составляет 25-30 минут с дальнейшей выдержкой ее в течение 40-45 минут.

2. Способ по п. 1, отличающийся тем, что подготовка поверхности стальной детали включает травление в кислотах.

3. Способ по п. 1, отличающийся тем, что после термообработки стальной детали с никелевым покрытием и полировки проводят обезжиривание ее поверхности.

4. Способ по п. 1, отличающийся тем, что подготовка поверхности алюминиевой детали включает обезжиривание, травление в растворе щелочи, промывку горячей и холодной водой, продувку воздухом.

5. Способ по п. 1, отличающийся тем, что сдавливание с заданным усилием осуществляют при температуре 0,5÷0,7 от температуры плавления алюминия.

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ СИТАЛЛА С МЕТАЛЛАМИ | 2014 |

|

RU2555735C1 |

| Способ диффузионной сварки алюминевых сплавов со сталью | 1980 |

|

SU884912A1 |

| СПОСОБ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2200651C1 |

| US 3564585 A1, 16.02.1971. | |||

Авторы

Даты

2021-08-27—Публикация

2020-11-10—Подача