(54) СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуцеллюлозы | 1974 |

|

SU558082A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1977 |

|

SU690100A1 |

| Способ обработки волокнистого материала | 1985 |

|

SU1296644A1 |

| Способ получения волокнистого полуфабриката | 1972 |

|

SU447468A1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU560024A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| Способ обработки древесного материала | 1979 |

|

SU1044700A1 |

| Волокнистая масса для изготовления бумаги | 1980 |

|

SU896139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

1

Изобретение относится к целлюлознобумажной промышленности и может найти применение при производстве волокнистых полуфабрикатов.

Известен способ обработки волокнистого материала путем механического обжатия при перемещении его через кольцевую рабочую камеру, образованную внутренним и внешним рабочими телами, одному из которых сообщают колебательное движение путем вращения неуравновешенной маесы 1.

Этот способ предназначен для пропитки щепы раствором варочных химикатов. При установившемся режиме обработки древесная щепа заполняет все пространство между рабочими поверхностями и подвергается многократному обжатию с усилием, не превышающим предела прочности обрабатываемой древесины во избежание разрушения щепы 1 .

Недостатком этого способа является то, что при обработке не происходит и не может происходить разделения обрабатываемого материала на волокна, а только многократное обжатие, приводящее к полной и равномерной его пропитке.

Цель изобретения - расширение технологических возможностей путем обеспечения разделения материала на волокна и повышения качества получаемого материала.

Поставленная цель достигается тем, что 5 согласно способу обработки волокнистого материала путем механического обжатия при перемещении его через кольцевую рабочую камеру, образованную внутренним и внешним рабочими телами, одному из которых сообщают колебательное движение путем вращения неуравновещенной массы, механическое обжатие осуществляют при заполнении рабочей камеры материалом на 20-70% ее объема и амплитуде колебаний рабочего тела в пределах от до

,

15

где D - внутренний диаметр внешнего рабочего тела;

d - наружный диаметр внутреннего рабочего тела.

Механическое обжатие материала осу20ществляют с усилием 1 -15 кг/см.

Способ осуществляется следующим образом.

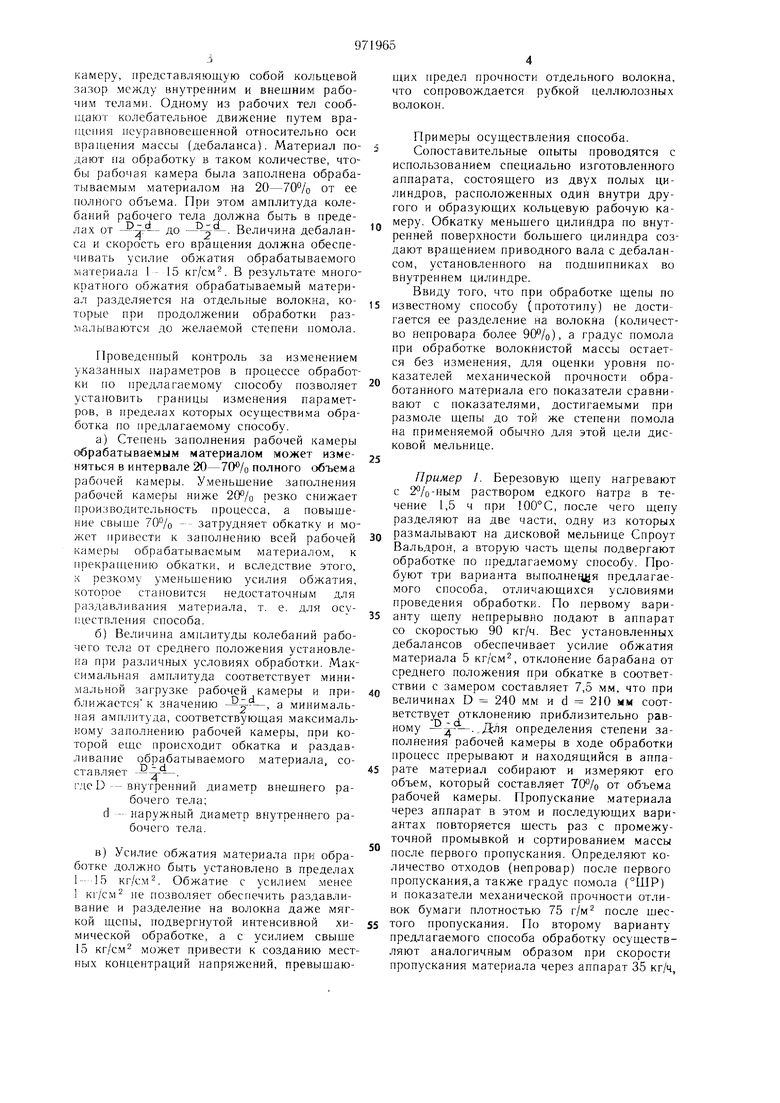

Волокнистый материал, например древесную щепу, непрерывно подают в рабочую камеру, представляющую собой кольцевой зазор между внутренним и внешним рабочим телами. Одному из рабочих тел сообщают колебательное движение путем вращения неуравновешейной относительно оси вращения массы (дебаланса). Материал подают на обработку в таком количестве, чтобы рабочая камера была заполнена обрабатываемым материалом на 20-70% от ее полного объема. При этом амплитуда колебаний рабочего тела должна быть в пределах от - до Величина дебаланса и скорость его вращения должна обеспечивать усилие обжатия обрабатываемого материала 1 -15 кг/см. В результате многократного обжатия обрабатываемый материал разделяется на отдельные волокна, которые при продолжении обработки размалываются до желаемой степени помола. Проведенный контроль за изменением указанных параметров в процессе обработки по предлагаемому способу позволяет установить границы изменения параметров, в пределах которых осуществима обработка по предлагаемому способу. а)Степень заполнения рабочей камеры обрабатываемым материалом может изменяться в интервале 20-70 /о полного объема рабочей камеры. Уменьщение заполнения рабочей камеры ниже 20% резко снижает производительность процесса, а повышение свыше 70% - затрудняет обкатку и может привести к заполнению всей рабочей камеры обрабатываемым материалом, к прекращению обкатки, и вследствие этого, к резкому уменьщению усилия обжатия, которое становится недостаточным для раздавливания материала, т. е. для осуществления способа. б)Величина амплитуды колебаний рабочего тела от среднего положения установлена при различных условиях обработки. Максимальная амплитуда соответствует минимальной загрузке рабочей камеры и приближается к значению , а минимальная амплитуда, соответствующая максимальному заполнению рабочей камеры, при которой еще происходит обкатка и раздавливание обрабатываемого материала, составляет -. гдеО - внутренний диаметр внещнего рабочего тела; d - наружный диаметр внутреннего рабочего тела. в) Усилие обжатия материала при обработке должно быть установлено в пределах 1 -15 кг/см 2. Обжатие с усилием менее 1 кг/см2 не позволяет обеспечить раздавливание и разделение на волокна даже мягкой щепы, подвергнутой интенсивной химической обработке, а с усилием свыше 15 кг/см может привести к созданию мест Ных концентраций напряжений, превышающих предел прочности отдельного волокна, что сопровождается рубкой целлюлозных волокон. Примеры осуществления способа. Сопоставительные опыты проводятся с использованием специально изготовленного аппарата, состоящего из двух полых цилиндров, расположенных один внутри другого и образующих кольцевую рабочую камеру. Обкатку меньщего цилиндра по внутренней поверхности большего цилиндра создают вращением приводного вала с дебалансом, установленного на подшипниках во внутреннем цилиндре. Ввиду того, что при обработке щепы по известному способу (прототипу) не дости. ее разделение на волокна (количест непровара более 90о/о), а градус помола при обработке волокнистой массы остается без изменения, для оценки уровня показателей механической прочности обра„„ „..... .,. ,„„„ „ „... ботанного материала его показатели сравнивают с показателями, достигаемыми при размоле щепы до той же степени помола на применяемой обычно для этой цели дисковой мельнице. Пример 1. Березовую щепу нагревают с 2%-ным раствором едкого натра в течение 1,5 ч при 100°С, после чего щепу разделяют на две части, одну из которых размалывают на дисковой мельнице Спроут Вальдрон, а вторую часть щепы подвергают обработке по предлагаемому способу. Пробуют три варианта выполнецдя предлагаемого способа, отличающихся условиями проведения обработки. По первому варианту щепу непрерывно подают в аппарат со скоростью 90 кг/ч. Вес установленных дебалансов обеспечивает усилие обжатия материала 5 кг/см, отклонение барабана от среднего положения при обкатке в соответствии с замером составляет 7,5 мм, что при величинах D 240 мм и d 210 мм соответствует отклонению приблизительно равному -4-.,Для определения степени заполнения рабочей камеры в ходе обработки процесс прерывают и находящийся в аппарате материал собирают и измеряют его объем, который составляет 70% от объема рабочей камеры. Пропускание материала через аппарат в этом и последующих вариантах повторяется шесть раз с промежуточной промывкой и сортированием массы после первого пропускания. Определяют количество отходов (непровар) после первого пропускания,а также градус помола (°ШР) и показатели механической прочности отливок бумаги плотностью 75 г/м после шестого пропускания. По второму варианту предлагаемого способа обработку осуществляют аналогичным образом при скорости пропускания материала через аппарат 35 кг/ч. отклонении барабана от среднего положения в процессе обработки 10 мм () и степени заполнения рабочей камеры при обработке 45/о- По третьему варианту скорость пропускания материала через аппарат составляет 16 кг/ч, отклонение барабана от среднего положения в процессе обработки около 15 мм (--j-), а степень заполнения рабочей камеры материалом при обработке 20%. Полученные в данном примере и представленные в табл. I результаты показывают, что уменьшение степени заполнения рабочей камеры с 70°/о до вызывает увеличение амплитуды обкатывания с () до ) и приводит к более полному разделению щепы на волокна - количество непровара уменьКоличество отходов сортирования, %5,31,7 0,2

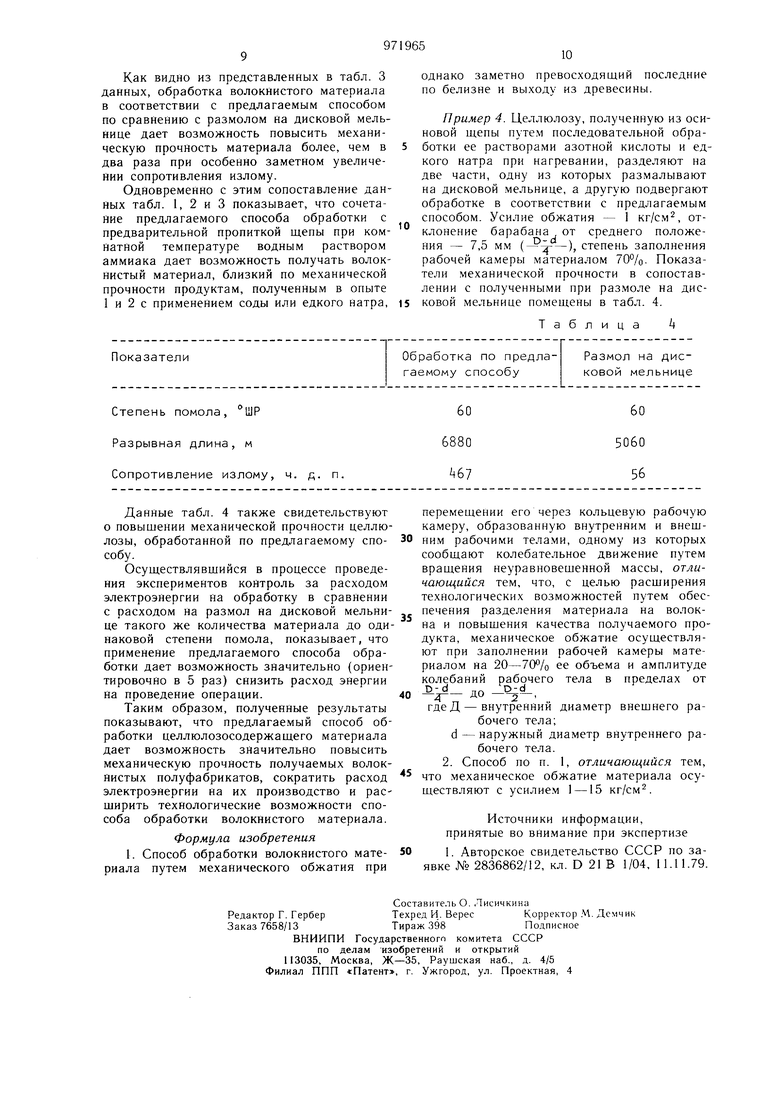

Степень помола, °ШР 4350 5860 7020 Разрывная длина, м

Сопротивление излому, ч. д. п. Сопротивление продавливанию, кг/см21,5 2,2

Сравнение механической прочности волокнистого материала, обработанного по предлагаемому способу и размолотого на дисковой мельнице, указывает на более высокие показатели, достигаемые при обработке по предлагаемому способу. Разрывная длина и сопротивление продавливанию повыщаются в среднем на 15%, а сопротивление излому возрастает в 1,5 раза.

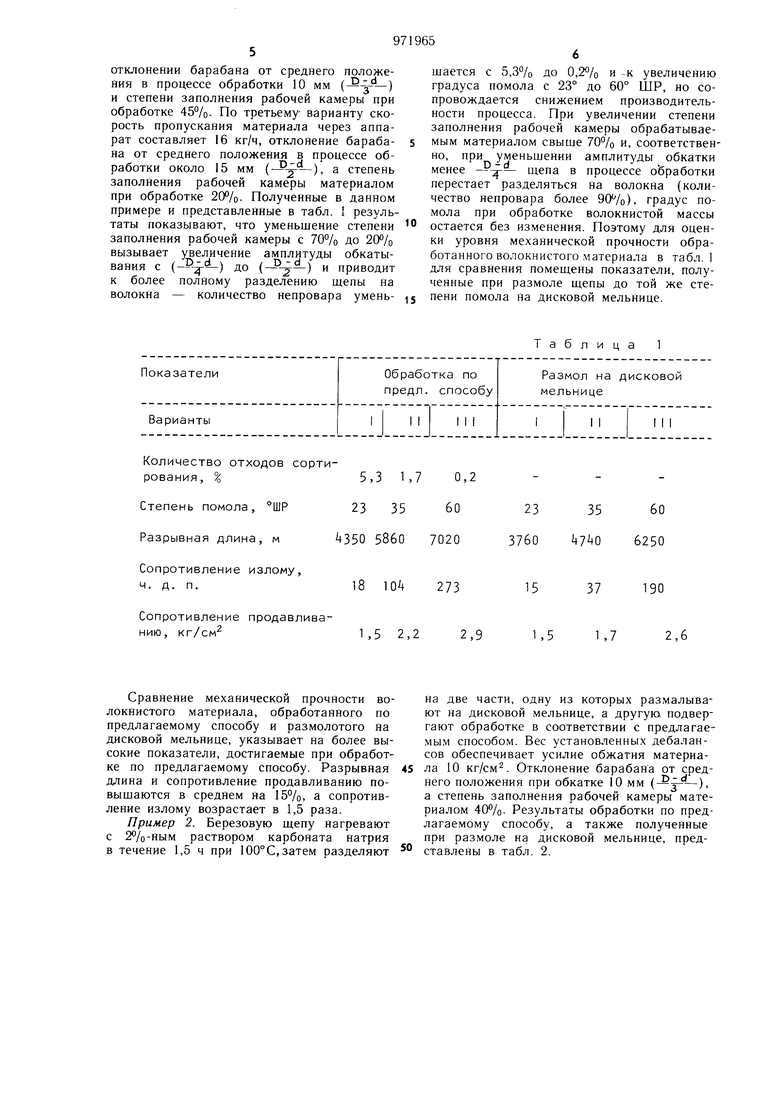

Пример 2. Березовую щепу нагревают с 2 /0-ным раствором карбоната натрия в течение 1,5 ч при 100°С, затем разделяют

Таблица 1

23 35 60

23 35 60 3760 kJkQ 6250

18 104 273

15

37

190

на две части, одну из которых размалывают на дисковой мельнице, а другую подвергают обработке в соответствии с предлагаемым способом. Вес установленных дебалансов обеспечивает усилие обжатия материала 10 кг/см. Отклонение барабана от среднего положения при обкатке 10 мм (-j---), а степень заполнения рабочей камеры материалом 40/о. Результаты обработки по предлагаемому способу, а также полученные при размоле на дисковой мельнице, представлены в табл. 2. шается с 5,3% до 0,2% и -к увеличению градуса помола с 23° до 60° ШР, но сопровождается снижением производительности процесса. При увеличении степени заполнения рабочей камеры обрабатываемым материалом свыше 70% и, соответственно, при уменьшении амплитуды обкатки менее -- щепа в процессе обработки перестает разделяться на волокна (количество непровара более 90/о), градус помола при обработке волокнистой массы остается без изменения. Поэтому для оценки уровня механической прочности обработанного волокнистого материала в табл. I для сравнения помещены показатели, полученные при размоле щепы до той же степени помола на дисковой мельнице. 2,9 1,5 1,7 2,6

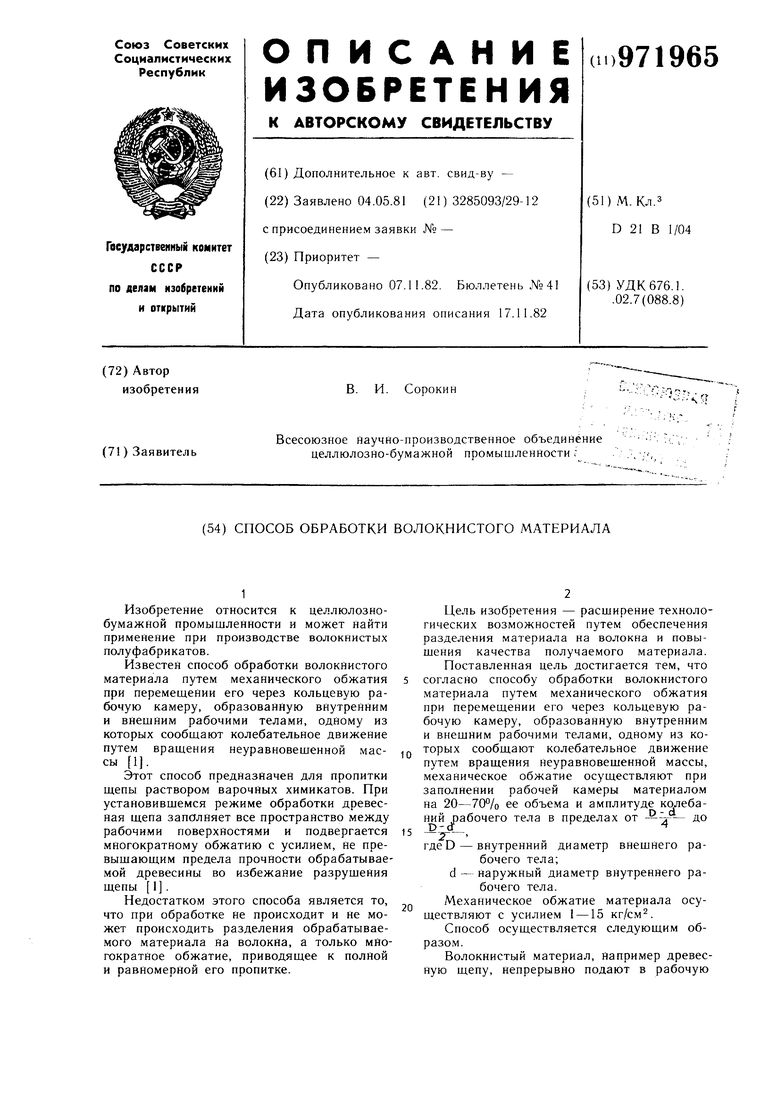

Выход древесного остатка после химической обработки, %

Белизна отливок, %

Степень помола, °ШР

Разрывная длина, м

Сопротивление излому, ч. д. п.

Сопротивление раздиранию, г

Сопротивление продавливанию,

кг/см

Как следует из табл. 2, обработка щепы в соответствии с предлагаемым способом по сравнению с размолом на дисковой мельнице дает возможность значительно увеличить прочность получаемого волокнистого полуфабриката. Разрывная длина, сопротивление продавливанию и раздиранию повышается в 2-2,5 раза, а сопротивление излому возрастает с 1 до 73 д. п.

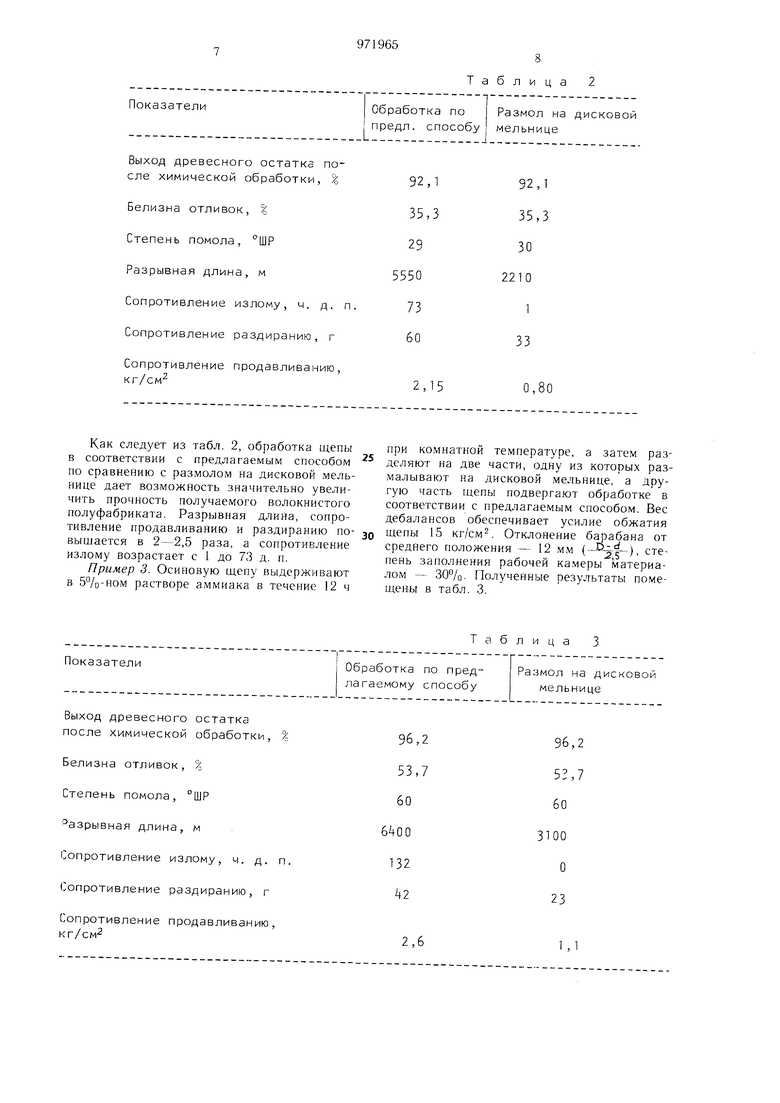

Пример 3. Осиновую щепу выдерживают в 5%-ном растворе аммиака в течение 12 ч

Показатели

Выход древесного остатка после химической обработки, %

Белизна отливок, % Степень помола, °ШР Разрывная длина, м Сопротивление излому, ч. д. п. Сопротивление раздиранию, г

Сопротивление продавливанию, кг/смТаблица

при комнатной температуре, а затем разделяют на две части, одну из которых размалывают На дисковой мельнице, а другую часть щепы подвергают обработке в соответствии с предлагаемым способом. Вес дебалансов обеспечивает усилие обжатия щепы 15 кг/cм. Отклонение барабана от среднего положения - 12 мм (). степень заполнения рабочей камеры материалом - 30%. Полученные результаты помещены в табл. 3.

Таблица 3

Обработка по предРазмол на дисковой лагаемому способу мельнице

96,2

96,2 53,7 53,7 60 60

400

3100

132

О

k2

23

2,6

М

Авторы

Даты

1982-11-07—Публикация

1981-05-04—Подача