Изобретение относится к целлюлознобумажной промышленности и может быть использовано при производстве высокосорт нь1х видов бумаги и картона. Известен способ получения волокнистого целлюлозного полуфабриката без приме нения соединений, вызывающих токсичные газовые выбросы, согласно которому древесину лиственных или хвойных пород сначала подвергают легкому водному гидролизу при температуре 120-140 0, причем процесс ведут до выхода продукта 90-95 затем щелочной пропитке при 10-140С и концентрации щелочи в растворе 15-25 г/л, полумассному размолу, промывке и последующему окислению массы перекисью водорода в щелочной среде при температуре 7О-98 С и расходе окислителя 1,5-1О% от веса абс. сухого волокна Ш . Такая обработка древесинь позволяет получать полуфабрикат с высоким выходом обладающий высокими прочностными свойствами. Недостатком известного способа является высокое содержание лигнина в полуфабрикате. Высокое содержание лигнина затрудняет последующую отбелку полуфабриката и ухудшает его бумагообразующие свойства. Пелью изобретения является снижение содержания лигнина в целевом продукте. Поставленная иэль достигается тем, что в способе, включающем водный гидролиз исходного целлюлозосодёрхсашего сырья, щелочную пропитку, размол и окисление массы перекисью водорода при 75-95 0, согласно изобретению водный гидролиз ведут при 140-17ОС, после которого последовательно проводят размол при температуре гидролиза, окисление массы перекисью водорода и щелочную пропитку при ISO-iTO C. Сущность сподоба заключается в следующем: провойя дный гидролиз древесной щепы До вы)Од& 9О-92% (потеря вещества дрёвесивы количестве 8-10%) при i4O-170 C в течение 15-6О мин

попумассмый размол в две ступени при температуре гидролиза; затем осуществляют окисление массы перекисью бодорода. в щелочной среде при температуре ТО-ЭЗ D течегше 60-180 мин и расходе перекиси водорода - 3-5% от массы абс. cykoro волокна, рН-9-12 с поспедукидей щелочной пропиткой с Ц&пыо удаления продуктов окисления лигнина, которую ведут при в течение мин при концентрации щелочи 15-30 г/л. Затем массу промывают.

Промытую массу направляют на отбелку и изготовление различных видов бума™. - , ...,

При этом способе получают волокнистый полуфабрикат с выходом 53-55%, содержанием лигнина порядка 5-7% со следующими прочностными свойствами при

массе отливки 75 г/м и степени помола

разрывная длина - 97QO-9500 м, сопротивление излому - 2ООО-2400 двойных перегибов, сопротивление раздиранию 60-65 г, сопротивление продавливаняю 5,О-5,2 кг/см.

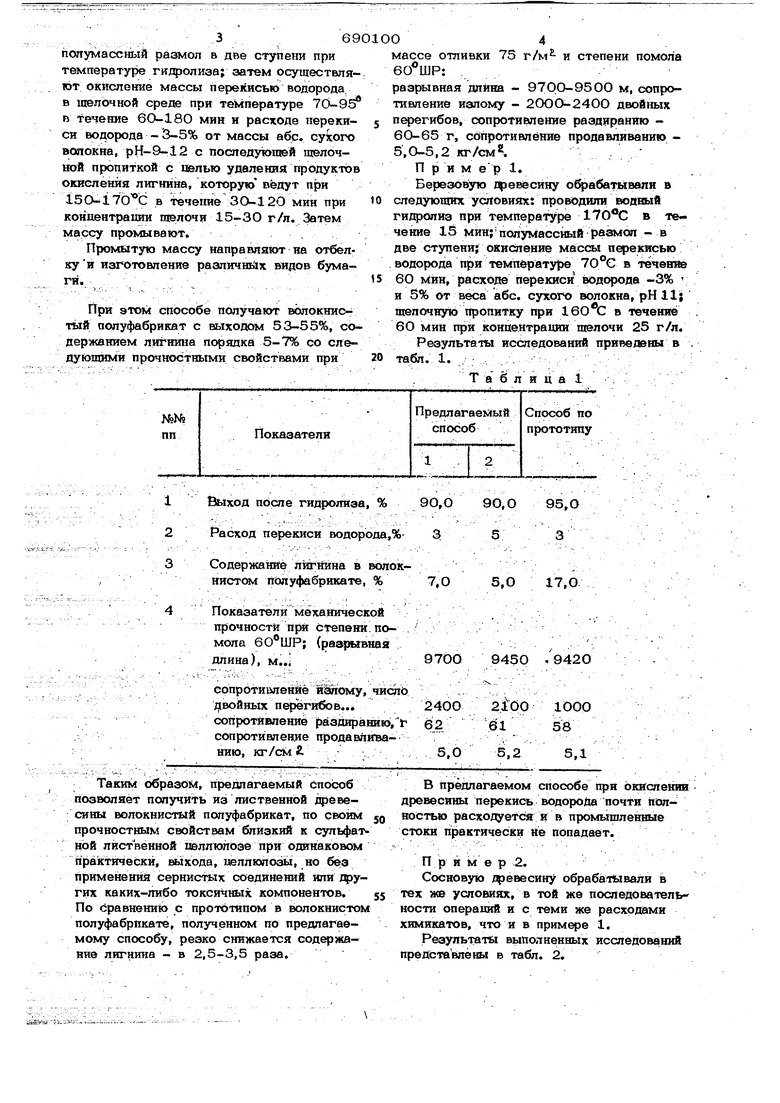

Прим е р 1.

Березовую цзев асину обрабатывали в следующих условиях: проводили водный гидролиз при температуре в течение 15 мин;полумассный размол - в две ступени; окисление массы перекисью: водорода при температуре 70°С в течение 60 лдин, расходе перекиси водорода -3% и 5% От веса абс. сухотЧ) волокна, рН 11} щелочную пропитку при в течение 60 Мин при концентрации щелочи 25 г/л.

Результаты исследований приведены в табл.,, 1. ,,, , .. , :., . ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полу-фАбРиКАТА | 1979 |

|

SU821612A1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1974 |

|

SU558081A1 |

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| Способ получения целлюлозы | 1979 |

|

SU829747A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозосодержащего волокнистого полуфабриката | 1976 |

|

SU673683A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2037000C1 |

Содержание лигйина в волокнистом полуфабрикате, %

Показатели механической прочности при степени.помола 60®ШР; (разрывная длина), M..i

сопротивление iSsOTOMy, чисто

;11воЙных пфегп в...

сопротивление разЯир(анию;,Г

сопротивление продавпкванию, кг/сКл 2.

Таким образом, предлагаемый способ позволяет получить из лиственнОй древесины волокнистый полуфабрикат, по своим прочностным свойствам близкий к сульфатной листЪенной шллтолозе при одинаковом практически, выхода, целлюлозы, но без применения сернистых соединений или других каких-либо токсичных компонентов. По сравнений с протОтйпом в волокнистом полуфабрикате, полученном по предлагаемому способу, резко снижается содержание лигнина - в 2,5-3,5 раза.

5,0 17,0

...-. .

2tC Q1000

6158

5,1

5,2

В предлагаемом способе при окислении древесины перекись водорода почти полностью расходуется и в промышленные стоки практическ не попадает.

Приме р 2.

Сосновую февесину обрабатывали в тех же условиях, в той же последовательности операций и с теми же расходйами химикатов, что и в примере 1.

Результаты выполненных исследований представлены в табл. 2,

Содержание лигнина в волокнистом полуфабрикате, %

Показатели механической прочности при степени помола

Как видноиз данных, приведен

Ш)ОС в табп.1 и 2, способ более пригодендля лиственной дре. весины.

Содержание лигнина в волокнистом полуфафикате, %

Показатели механической прочности при степени помояа разрывная мина, Мм.

с М1ротивлёние излому, число двЫ}ных перегибов

сопротивление раздиранию, г

cohpotивлeшie прОдавливанию, кг/см-.

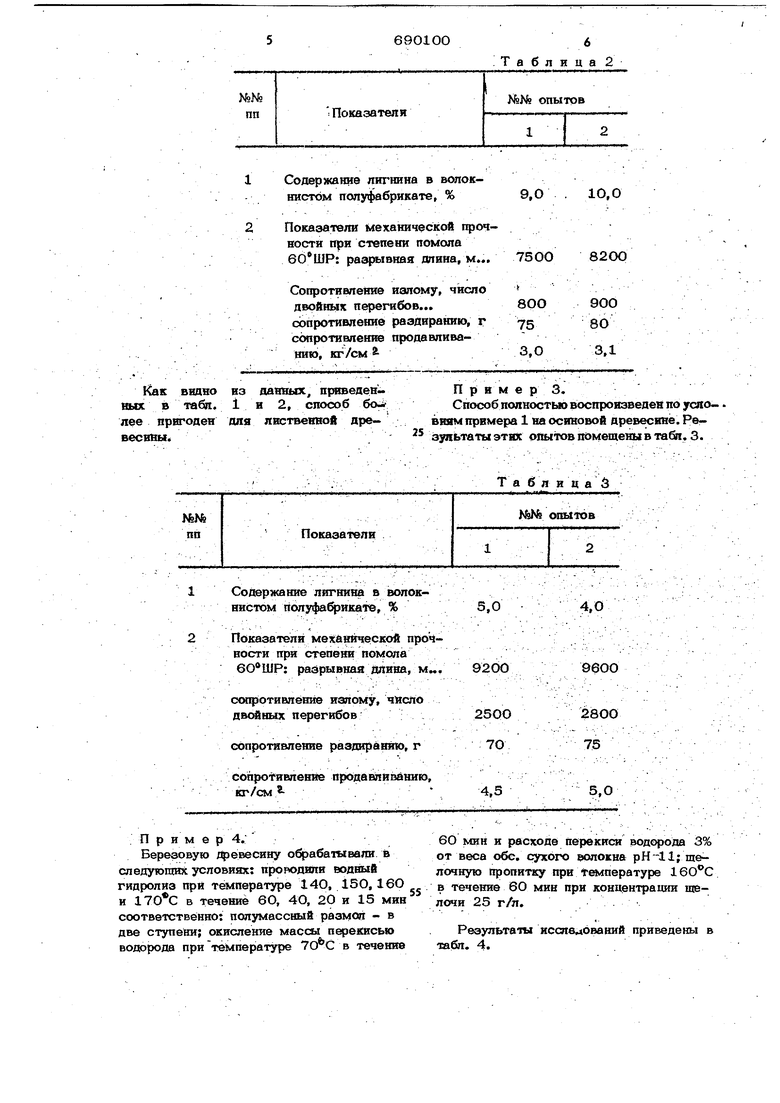

Пример 4,

Бере)овую Древесину обрабатывали в следующих условиях; проводили водный гидролиз при температуре 140, 150, 16О и в течение 6О, 4О, 20 и 15 мин соответственно: полумассный размол - в две ступени; окисление массы перекисью водорода при температуре в течение

Таблица 2

10,0

9,0

Примерз.

Способ полностью воспроизведен по уелоВИЯМ примера 1 на осиновой древесине. Ре зупьтаты этих опытов пометены в табл. 3.

Т а б л и ц а 3

4,0

9600

28ОО 75

5,0

6О мин и расходе перекиси водорода 3% от веса обе. сухого эолокна рН-11; щелочную пропитку при Температуре в течение 60 мин при концентрации щелочи 25 г/л.

Результаты исслв ований приведены в 1:абл. 4.

Температура гидролиза

№№ пп

Показатели 1Продолжительность гидролиза, мин...до 2Выход после гидролиза, %95,5 3Содержание лигнина в волокнистом полуфабрикате, %9,2 4Показатели механической прочности при степени помола и массе отливки 75г/м разрывная длина, м. сопротивление излому, число двойных перегибов сопротивление раздиранию, г сопротивление продавливанию, кг/см

П р им е р 5.30

Березовую древесину обрабатывапя следующим образом: проводили водный гидролиз при температуре 170°С в течение 15 мин; полумассный размол - в две ступени; окисление массы перекисью во- 35 дорода при температуре 7О°С в течение

сопротивление продавпиванню, кг/см 2-4,5

Таблица 4

140

150

160

170 890

60 мин и расходе перекиси водорода 3% от веса абс. сухого волокна рН 11; щелочную пропитку при температуре , 16О и 17О°С в течение 12О, 60 и ЗО мин сеютветственно при концентрации -пдалочи 25 г/л. Результаты исследований приведены в табл. 5.

Таблица5

5,2

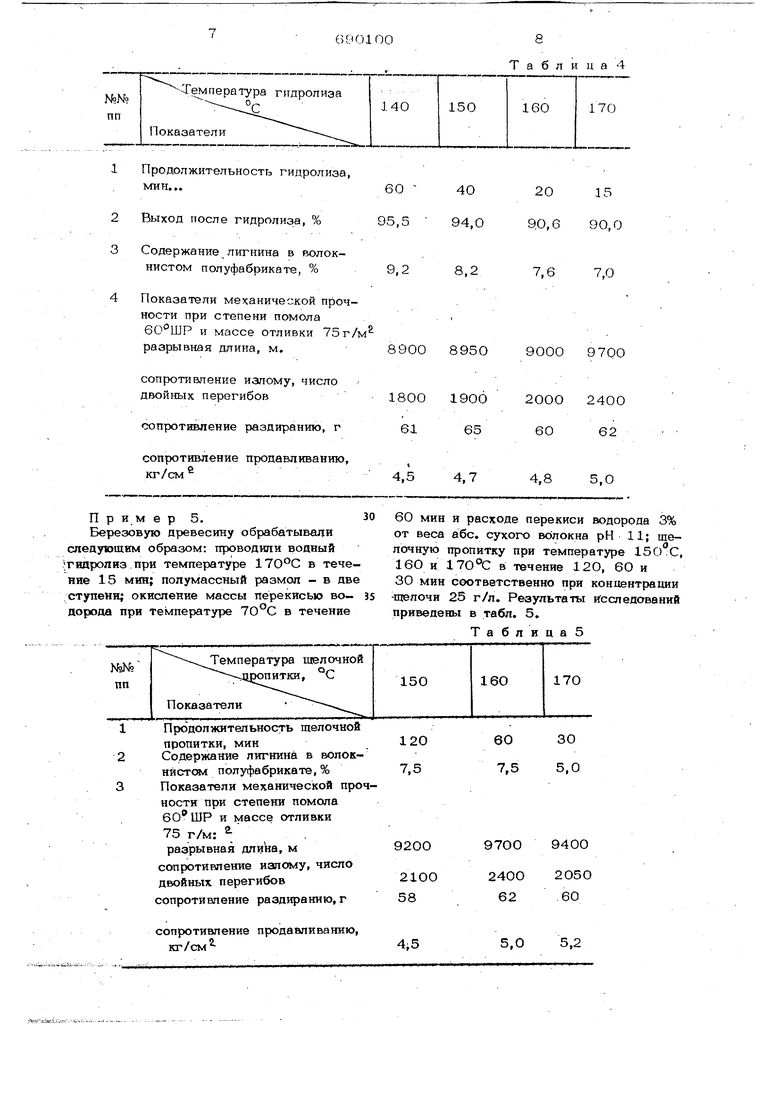

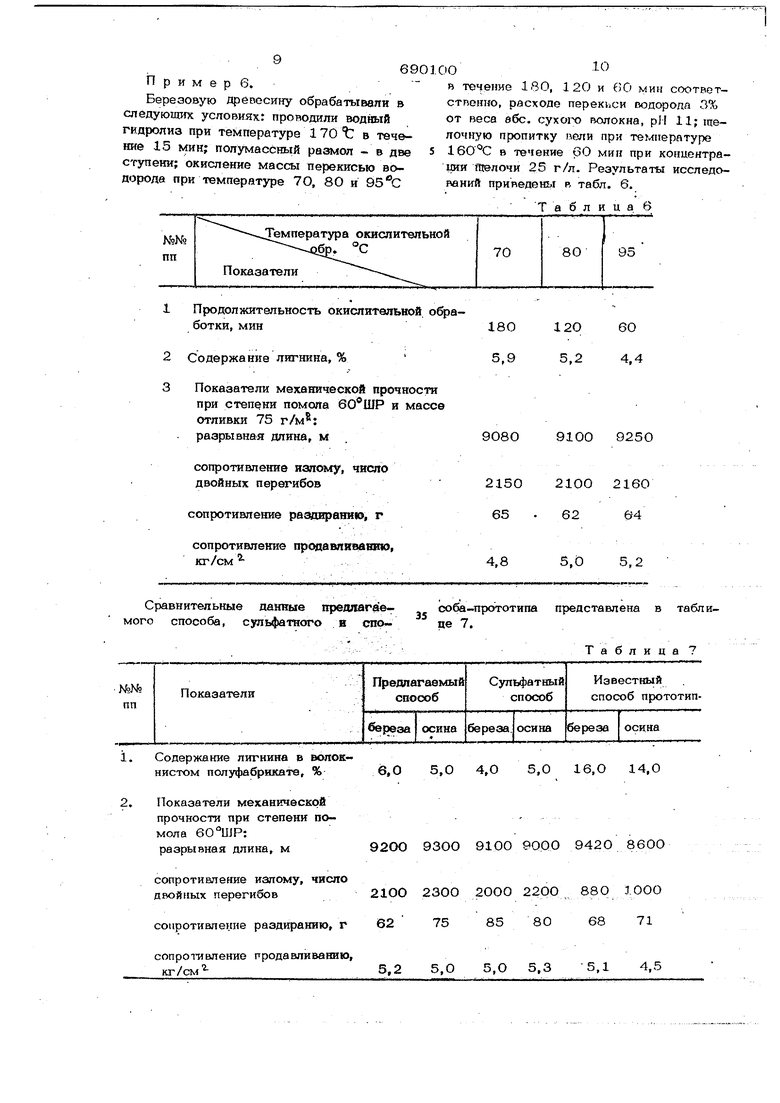

5,0 2015 0,6 90,0 7,67,0 ООО 9700 Примере, Березовую древесину обрабатывали в следующих условиях: проводили водйый гидролиз при температуре 1701 в тече«ше 15 мин; полумассный размол - в две ступени; окисление массы перекисью водорода при температуре 7О, 80 и

температура окислительной

NO№

пп

Показатели

1Продолжительность окислительной офаботки, мин

2Содержание лигнина, %

3Показатели механической прочности при степени помола 60®ШР и массе отливки 75

разрывная длина, м .

сопротивление излому, число двойных перегибов

сопротивление раадвранню, г

сопротивление пропавли эдвию,

кг/см Сравнительные данные щ еаяагёе-. мого способа, сульфатного и спо-

Содержание лигнина в волокнистом полуфабрикате, %

Показатели механической прочности при степени помола вО°ШР: разрывная длина, м сопротивление излому, число двойных перегибов21ОО 230О

сопротивление раздиранию, г 6275

сопротивление продавливанию,

KT/CKi 69

80

70

95

12О 6О 5,24,4

9100 925О

2150 2100 2160 65 . 6264

4,85,05,2

Таблица 7

6,0 5,0 4,О 5,0 16,О 14,0

92ОО 93ОО 9100 9ООО 9420 8600

71

68

85 80

5,2 5,0 5,0 5,35,1 4,5 0О « течение 180, 120 и 60 мин соответстпенно, расходе перекиси водоропа 3% от веса абс. cyxoix волокна, рИ 11; щелочную пропитку вс;ги при температуре в течение 60 мин при концентра1ШИ Щелочи 25 г/л. Результаты исследований приведены Р, табл. 6. Т а б л и ц а 6 (зоб а-прототипа представлена в табли2ООО 220О 880 J.OOO

Как видно из приведенных данных предлагаемый способ поаволяе.т получать из лиственной древесины целлюлозный полуфабрикат близкий по прочности к Сульфатной целлюлозе, но более прочный, чем полуфабрикат по прототипу.

Экономический эффект при внедрении предлагаемого способа на заводе мощностью 1ОО тыс. тонн целлюлозы в год составил- 6-7 миллионов рублей в год.

Формула изобретения

Способ получения волокнистого целлюлозного полуфабриката, включаюпхий водный гидролиз исходного пеллюпозосодержащего сырья, щелочную пропитку, размол и окисление массы перекисью водорода при 70-95 С, отличающийся тем, что, с целью снижения содержания лигнина в целевом продукте, водный гидролиз ведут при 140-170 0, после которого последовательно проводят размол при температуре гидролиза, окисление массы перекисью водорода и игелочную пропитку при 150-170 t.

Источники информации, принятые во |внимание при экспертизе

Авторы

Даты

1979-10-05—Публикация

1977-04-19—Подача