Изобретение относится к способам обработки волокнистого целлюлозосо- держащего сырья, в частности древесной щепы, для получения волокнистых полуфабрикатов, пригодных для производства бумаги и картона, и предназначен для использования в целлюлозно-бумажной промыщленности.

Целью изобретения является .повы- щение выхода и белизны обработанного материала при одновременном сокращении расхода химикатов и продолжительности про.цесса.

Предлагаемьй способ обработки волокнистого материала осуществляют путем многократного механического обжатия при перемещении его вместе с раствором реагента через кольцеву рабочую камеру, образованную внутреним и внешним рабочими телами, одно му из которых придают круговые колебательные движения путем вращения нуравновешенного груза. Исходный материал сначала подвергают обжатию до степени помола 8-16 ШР, затем полученную массу выдерживают вместе с раствором химикатов в течение 5- 15 мин при 50-90°С, раствор отделяют и обжатие материала продолжают - до заданной степени помола.

При этом целесообразно в качеств раствора химикатов использовать щелочной раствор с рН 9-14 при соотношении 5-15 мае.ч. раствора на 1 мае.ч. обрабатываемого материала.

В приведенных ниже примерах обработку по известному и предлагаемому способам проводят с использованием аппарата, представляющего собой два полых цилиндра, расположенных один вну.три другого. Внутри меньшего ци линдр смонтирован на подшипниках дебаланс, приводимый во вращение электродвигателем.

Пример 1. Осиновую щепу непрерьшно подают через загрузочную воронку аппарата в рабочую камеру, куда одновременно дозируют 2%-ньй раствор едкого натра в соотношении 5 мае.ч. раствора на 1 мае.ч. щепы. Температура раствора 90°С, рН 14. В процессе обработки щепу одновременно пропитывают раствором и размалывают в грубоволокниствую массу со степенью помола 10°ШР. Полученную массу выдерживают в течение 5 мин, а затем отмьшают раствор водой и собирают для повторного использова

5

ния в следующем опыте. Полученную массу с концентрацией 7% пропускают через рабочую камеру еще два раза (вторая и третья ступени), а затем используют для получения отливок бумаги плотностью 75 г/м и определяют показатели белизны и механической прочности.

Пример 2. Щепу обрабатывают как в примере 1, с использованием отработанного раствора от первого опыта. Соотношение раствора и щепы при обработке 15:1, температура 50°С, рН 9. Полученную после первой ступени обработки массу со степенью помола 8 ШР выдерживают в течение 15 мин, после чего раствор отжимают прессованием, а массу разбавляют водой до концентрации 14% и пропускают последовательно три раза через рабочую камеру.

Пример 3. Обработку щепы проводят, как в примере 2, при соот- - ношении раствора и щепы 10:1, температура 75 С, рН 10,5. Полученную волокнистую массу со степенью помола 16° ШР выдерживают 10 мин, а затем отмывают от щелочного раствора,

отжимают до концентрации 12% и проо ,

пускают три раза через рабочую камеру аппарата.

0

Пример 4. Для сравнения проводят обработку осиновой щепы по

известному способу, в соответствии с которым щепу нагревают в сосуде вместе с 2%-ныи раствором едкого натра при 100 С-в течение 2 ч. После отделения раствора щепу пропускают

4 раза через рабочую камеру и из полученной массы делают отливки бумаги плотностью .75 г/м .

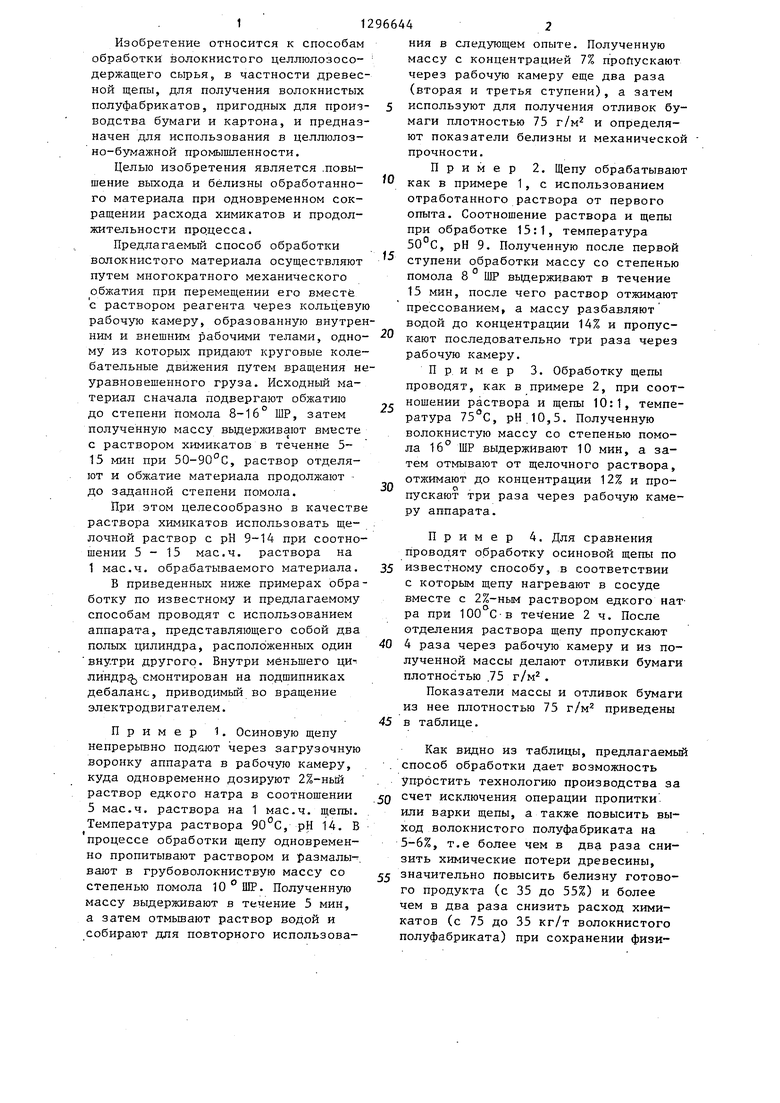

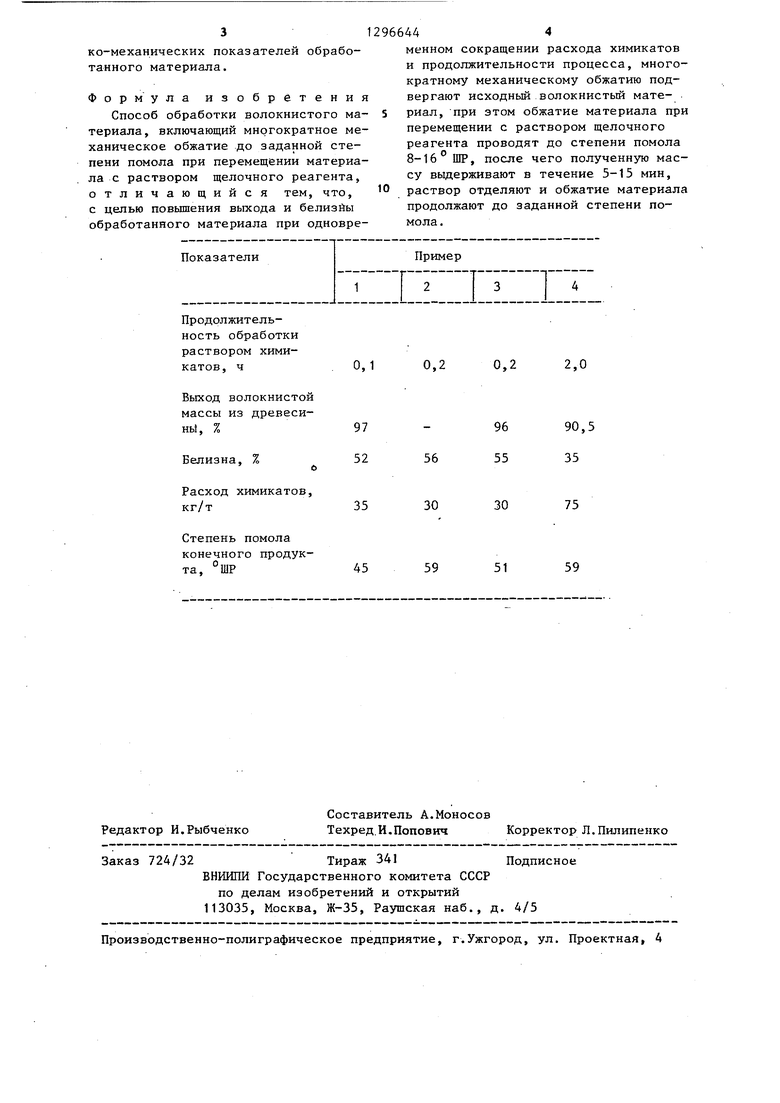

Показатели массы и отливок бумаги из нее плотностью 75 г/м приведены

в таблице.

Как видно из таблицы, предлагаемый способ обработки дает возможность упростить технологию производства за

счет исключения операции пропитки или варки щепы, а также повысить выход волокнистого полуфабриката на 5-6%, т.е более чем в два раза снизить химические потери древесины,

значительно повысить белизну готового продукта (с 35 до 55%) и более чем в два раза снизить расход химикатов (с 75 до 35 кг/т волокнистого полуфабриката) при сохранении физико-механических показателей обработанного материала.

Формула изобретения Способ обработки волокнистого материала, включающий многократное механическое обжатие до заданной степени помола при перемещении материала с раствором щелочного реагента, отличающийся тем, что, с целью повышения выхода и белизйы обработанного материала при одновреПродолжительность обработки раствором химикатов, ч0,1 0,2 0,2 2,0

Выход волокнистой массы из древесиHbt, %

Белизна, %

Расход химикатов,

кг/т35 30 30 75

Степень помола конечного продукта, °ШР

Редактор И.Рыбченко

Составитель А.Моносов

Техред.И.Попович Корректор Л.Пилипенко

Заказ 724/32Тираж 341Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

менном сокращении расхода химикатов и продолжительности процесса, многократному механическому обжатию подвергают исходный волокнистый материал, при этом обжатие материала при перемещении с раствором щелочного реагента проводят до степени помола 8-16 ШР, после чего полученную массу выдерживают в течение 5-15 мин, раствор отделяют и обжатие материала продолжают до заданной степени помола .

97 - 96 90,5 52 56 55 35

45

59

51

59

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки волокнистого материала | 1981 |

|

SU971965A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения целлюлозы | 1979 |

|

SU857328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1977 |

|

SU690100A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

Изобретение относится к целлюлозно-бумажной промьшленности и позволяет повысить вьтход и белизну обработанного материала при одновременном сокращении расхода химикатов и продолжительности процесса. Щепу непрерывно подают через загрузочную воронку аппарата в рабочую камеру, куда одновременно дозируют 2%-ный раствор едкого натра в соотношении 5-15 мае.ч. раствора на 1 мае.ч. щепы. Температура раствора 50-90 С, рН 9-14. Аппарат представляет собой два полых цилиндра, расположенных один внутри другого. Внутри меньшего цилиндра смонтирован на подшипниках дебаланс, приводимьй во вращение электродвигателем. В процессе обработки щепу одновременно пропитывают раствором и размалывают в грубоволок- нистую массу до степени помола В - 16 ШР. Полученную массу выдерживают в течение 5-15 мин, раствор отделяют и собирают для повторного использования. Полученную массу еще два-три раза пропускают через рабочую камеру до получения массы с заданной степенью помола. 1 табл. S |СЛ

| Способ обработки волокнистого материала | 1981 |

|

SU971965A1 |

| D | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-05-23—Подача