(54) СПОСОБ ПОЛУЧЕНИЯ ЦИМОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления варочного раствора для сульфитной варки древесины | 1980 |

|

SU937582A1 |

| СПОСОБ ПОДГОТОВКИ К СЖИГАНИЮ ВРЕДНЫХ ВЫБРОСОВ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2065900C1 |

| Способ приготовления сульфитной варочной кислоты для производства целлюлозы | 1982 |

|

SU1074929A1 |

| Способ регенерации тепла отходящих газов от сжигания отработанного щелока варки целлюлозы на натриевом основании | 1978 |

|

SU1228792A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU910896A1 |

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| Способ получения целлюлозы | 1987 |

|

SU1454892A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2079591C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ДЛЯ СУЛЬФИТНОЙ ВАРКИ ДРЕВЕСИНЫ | 2008 |

|

RU2378431C1 |

1

Изобретение относится к технологии переработки побочных продуктов, образуюшихся при варке целлюлозосодержашего сырья сульфитными варочными растворами и может быть использовано в целлюлозно-бумажной промышленности при получении цимола (п-метилизопропилбензола), который применим в качестве растворителя в лакокрасочной промышленности, в производстве толуола, а также в качестве добавки к моторному топливу.

Известен способ получения цимола путем выделения его из сдувок, проводимых при варке целлюлозы сульфитным способом 1.

Цимол, полученный по этому способу, содержит большое количество примесей и, как следствие этого, имеет цвет от желтого до темно-коричневого, что делает невозможным его применение в лакокрасочной промышленности в качестве растворителя.

Наиболее близким к изобретению является способ получения цимола, включающий конденсацию парогазовой смеси, образующейся при варке целлюлозосодержащего сырья сульфитным варочным раствором, отделение сконденсировавшегося, сырого цимола, обработку его содовым раствором.

отстаивание, отгонку паром отстоявшегося цимола и отделение его от водного конденсата 2 .

Согласно этому способу перед отгонкой паром сырой ЦИМОЛ обрабатывают серной кислотой.

Недостатком способа является невысокая эффективность процесса, так как большое количество примесей, таких как фурфурол, терпены и другие, не удаляются, что приводит к получению продукта с недоста10точно высокой степенью чистоты и, следовательно, не позволяют использовать цимол в качестве растворителя в некоторых отраслях промышленности.

Цель изобретения - повышение степени чистоты целевого продукта.

15

Поставленная цель достигается тем, что согласно способу получения цимола, включающему конденсацию парогазовой смеси, образующейся при варке целлюлозосодержащего сырья сульфитным варочным раст.20вором, отделение сконденсироаавщегося сырого цимола, обработку его содовым раствором, отстаивание, отгонку паром отстоявшегося цимола и отделение его от водного конденсата, согласно изобретению.

перед обработкой содовым раствором сырой цимол нагревают до 80-100°С, а после отделения от водного конденсата сырой цимол пропускают через слой активированного угля, нагревают до 170-Г76°С и полученный продукт охлаждают.

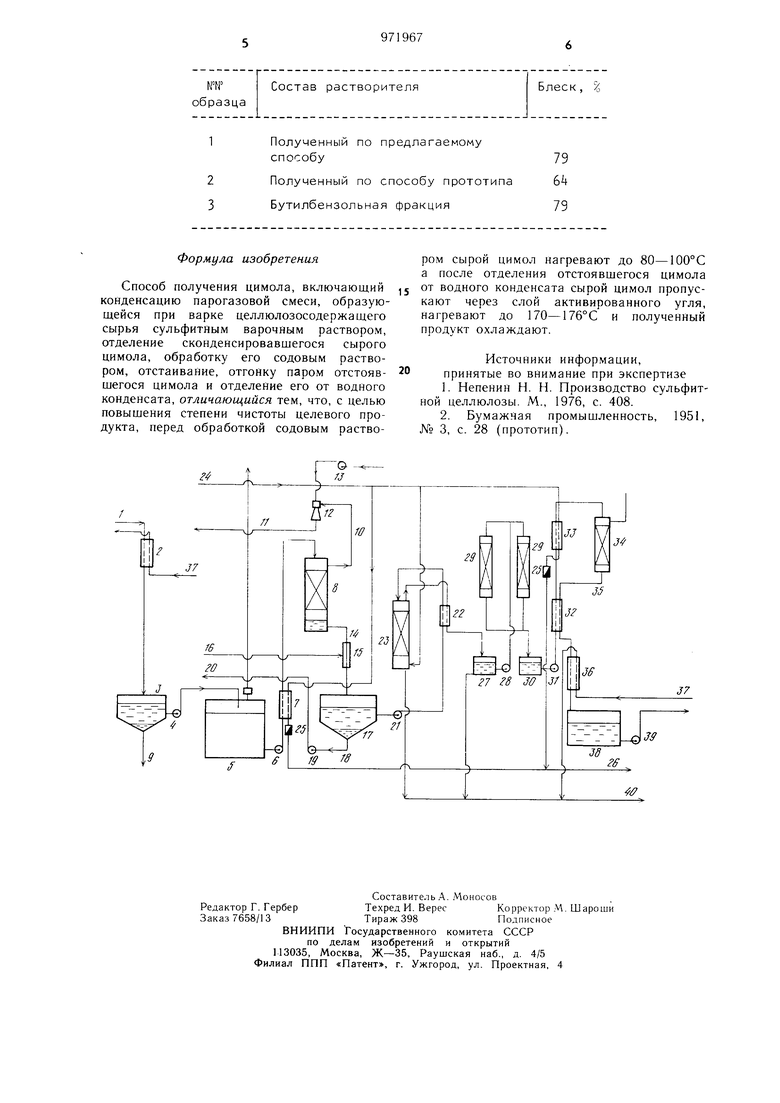

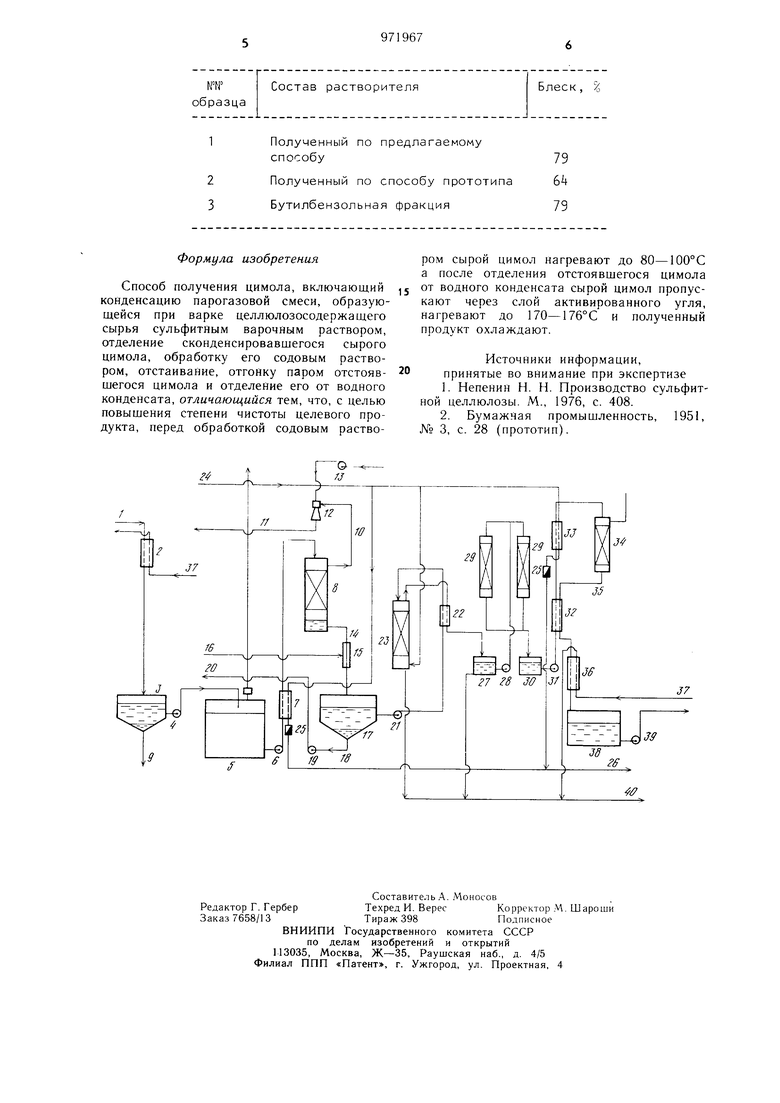

Технология осуществления предлагаемого способа представлена на схеме и заключается в следующем.

Парогазовые сдувки 1 из варочного котла, содержащие цимол, сернистый ангидрид и пары воды после освобождения в специальном сепараторе от жидкости охлаждают в холодильнике 2. Образующийся при этом конденсат в виде смеси цимола и водного раствора двуокиси серы собирают в закрытом отстойнике 3. Отслоившийся сырой цимол насосом 4 подают в сборник 5, откуда его насосом 6 направляют через теплообменник 7 в десорбер 8 с температурой 80- 100°С. Кислый конденсат 9 отводят в кислотный отдел. Десорбируемую из цимола 100%-ную двуокись серы 10, отводят в кислотный отдел по линии 11 с помощью струйного насоса 12, рабочим телом в котором является сырая бащенная кислота, подаваемая насосом 13.

Цимол, освобожденный от основного количества растворенного в нем сернистого ангидрида 14, смещивают в смесителе 15 с раствором соды 16 для нейтрализации оставщейся в цимоле двуокиси серы.

Смесь цимола и раствора соды направляют в отстойник 17, из которого после отстаивания раствор образовавшегося сульфита с непрореагировавщей содой 18 насосом 19 перекачивают в кислотный отдел сульфитцеллюлозного завода по линии 20. Сырой цимол (верхний слой) в отстойнике 17 насосом 21 подают через теплообменник 22 в колонку 23, где происходит его отгонка с паром. В отгонную колонку 23 и теплообменник 7 поступает свежий пар 24, а конденсат через конденсатоотводчики 25 Направляют в линию его использования 26. цимола и водяного конденсата из теплообменника 22 поступает в бак 27, откуда насосом 28 его подают в адсорберы 29, загруженные активированным осветляющим углем. Осветленный продукт из бака 30 насосом 31 через теплообменники 32 и 33 направляют в осущитель 34, где из нагретого до температуры 170- 176°С продукта удаляются легколетучие терпены, фурфурол и следы воды. Горячий цимол 35 охлаждают в теплообменниках 32 и 36, куда подается холодная вода 37, и затем собирают в сборнике 38, откуда насосом 39 подают для отправки потребителю.

Линия 40 - вода в сток.

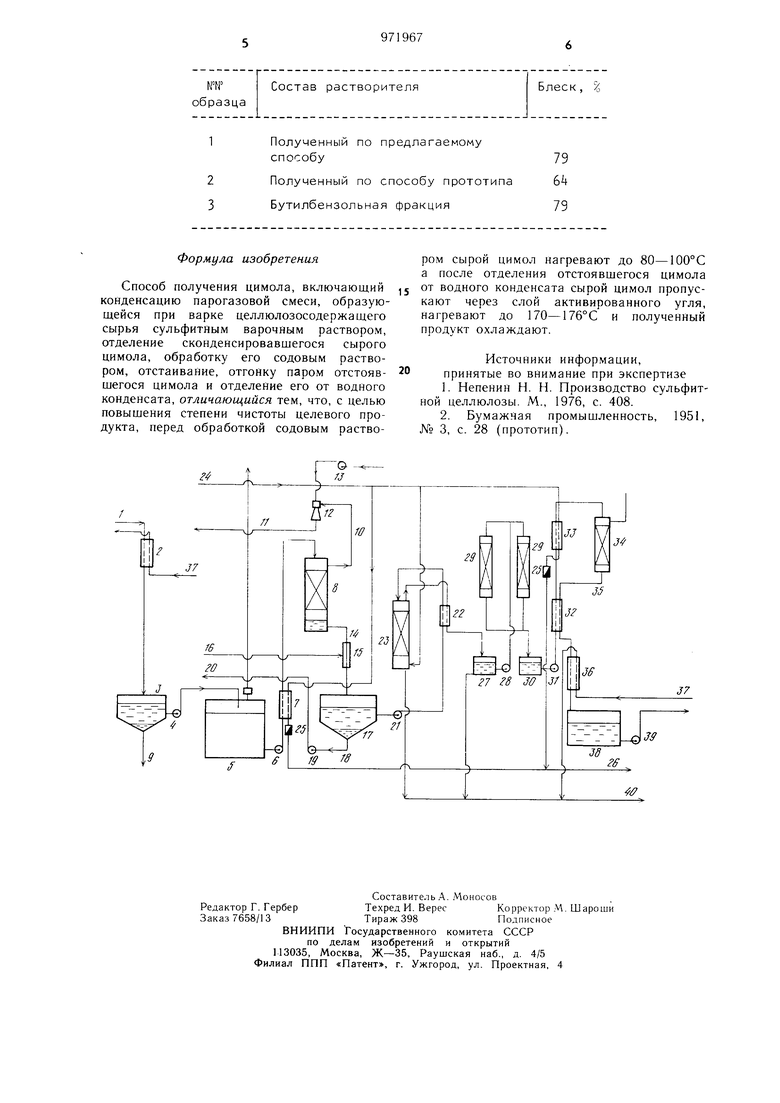

Пример. В идентичных условиях получают два образца цимола по известному и по предлагаемому способам.

По предлагаемому способу 300 мл сырого цимола, выделенного из парогазовых сдувок при варке ели сульфитным способом. Нагревают на водяной бане до 95°С и выдерживают в течение 10 мин до содержания в нем 0,9-1,0% растворенной двуокиси серы. Контроль осуществляют иодометрическим титрованием.

Далее образец обрабатывают содовым раствором. Его расход, обусловленный количеством оставщегося в растворе сернистого ангидрида, составляет 2,5 г в пересчете на сухое вещество. Нейтрализованный сырой цимол отстаивают в течение 10 мин, сливают, перегоняют с водяным паром, отделяют от водного конденсата и нропускают через колонку, заполненную активированным углем марки ОУ со скоростью 0,15 мл/с.

Осветленный и обесцвеченный продукт нагревают до 170-176°С для удаления легколетучих терпенов и следов соды, затем охлаждают до комнатной температуры (образец № 1).

По известному способу 300 мл сырого цимола отстаивают, нейтрализуют содовым раствором, вторично отстаивают, затем обрабатывают 15 г серной кислоты, перегоняют с водяным паром и отделяют цимол от конденсата (образец № 2).

Полученные образцы цимола испытывают с целью определения возможности применения цимола в качестве разбавителя для покрывного лака к автомобильной эмали МЛ-1198 с металлическим эффектом, а также для автоэмалей МЛ-1110 и МЛ-197. Испытания проводят в сравнении с высококипящим (if m-170-210°С) ароматичесКИМ растворителем - бутилбензольной фракцией, обычно применяемой для этих целей (образец № 3).

Условия испытаний, в том числе и расходные, для всех образцов одинаковы. Ре зультаты представлены в таблице.

Образец цимола, полученный по способу прототипа не может применяться в автоэмалях с металлическим эффектом (блеск 64%, металлический эффект выражен нечетко, на поверхности есть проколы покрытия.

Образец цимола, полученный по предлагаемому способу, находится на уровне обычно используемой бутилбензольной фракции и может быть применен в алкидно-меламиновых автоэмалях типа МЛ-1110 и МЛ-197,

но стоимость его в 2,0-2,5 раза ниже стоимости бутилбензольной фракции.

Таким образом, осуществление предлагаемого способа позволяет получать цимол высокой степени чистоты, что обеспечивает

возможность его использования в лакокрасочной промышленности, в частности в автоэмалях с металлическим эффектом.

Состав растворителя

образца

1Полученный по предлагаемому

способу79

2Полученный по способу прототипа64

3Бутилбензольная фракция79

Формула изобретения

Способ получения цимола, включающий конденсацию парогазовой смеси, образующейся при варке целлюлозосодержащего сырья сульфитным варочным раствором, отделение сконденсировавшегося сырого цимола, обработку его содовым раствором, отстаивание, отгонку паром отстоявщегося цимола и отделение его от водного конденсата, отличающийся тем, что, с целью повышения степени чистоты целевого продукта, перед обработкой содовым раствоБлеск, %

ром сырой цимол нагревают до 80-100°С а после отделения отстоявшегося цимола от водного конденсата сырой цимол пропускают через слой активированного угля, нагревают до 170-176°С и полученный продукт охлаждают.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-05-18—Подача