(54) АГРЕГАТ ДЛЯ ВЫЕМКИ УГЛЯ ИЗ КРУТЫХ ПЛАСТОВ

1

Изобретение относится к горному делу, в частности к агрегатам для выемки угля из мощных крутых пластов, работающим по восстанию как с закладкой выработанного пространства, так и с обрушением пород кровли.

Известен комплекс для выемки угля из мощных крутых пластов в восходящем порядке с закладкой выработанного пространства, включающий подвещенную на канатах жесткую раму, исполнительный орган, перемещающийся по верхним направляющим рамы, привод исполнительного органа и установленный под рамой желоб для транспортирования угля 1.

Недостатками этого комплекса являются больщие усилия на поддерживающие канаты от сил возникающих при отталкивании во время работы исполнительного органа от забоя и возможность опрокидывания рамы

при изменении мощности пласта, сложность монтажно-демонтажных работ.

Наиболее близким техническим рещением к предлагаемому является агрегат для выемки угля из крутых пластов, который содержит механизированную крепь, перекрытия для поддержания груди забоя, механизм передвижения, исполнительный орган с про дольными направляющими, закрепленные на ползунах и размещенные на перекрытиях с возможностью поперечного перемещения 2.

Недостатками этого агрегата являются сложность и больщая металлоемкость конструкции, трудоемкость монтажно-демонтажных работ, конвейерная транспортировка

10 УГЛя.

Цель изобретения - уменьшение металлоемкости конструкции и снижение трудоемкости монтажно-демонтажных работ.

Поставленная цель достигается тем, что в агрегате, включающем механизированную

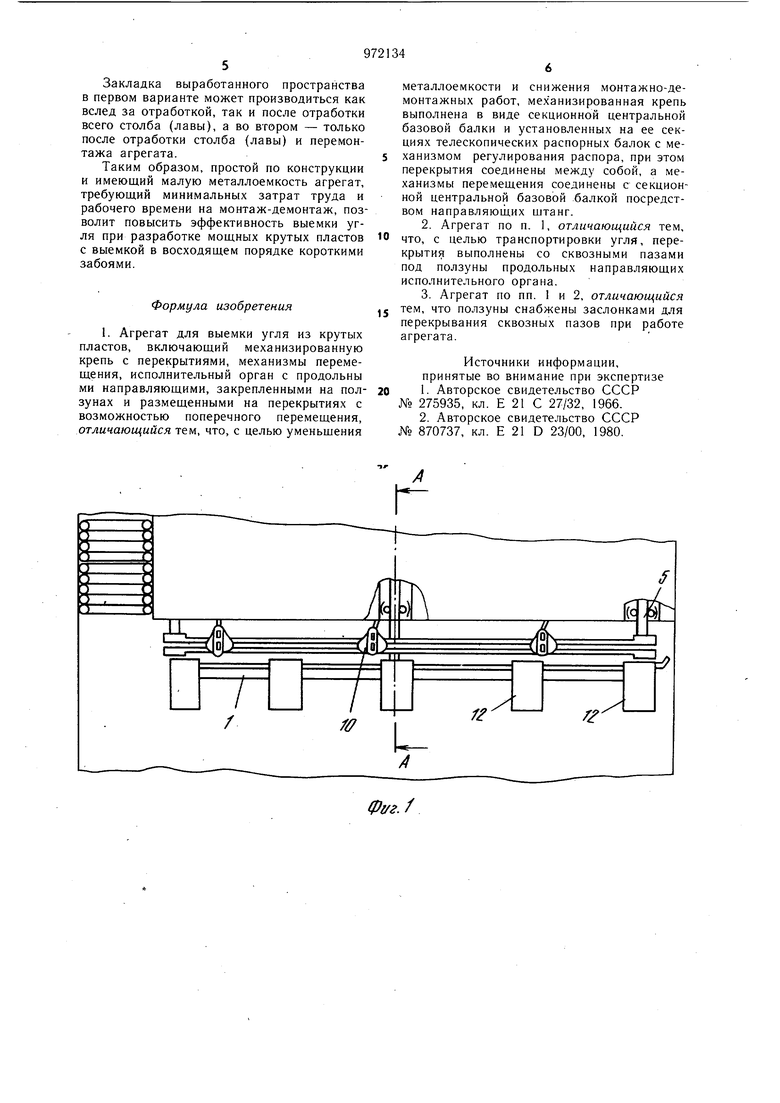

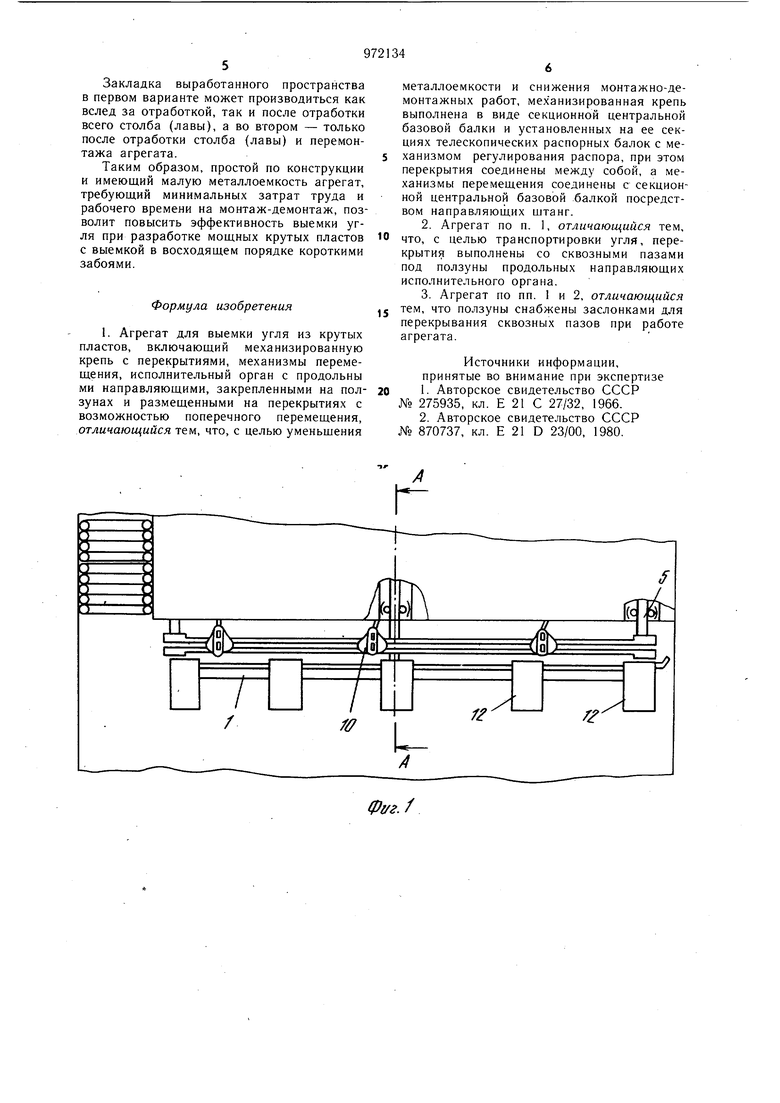

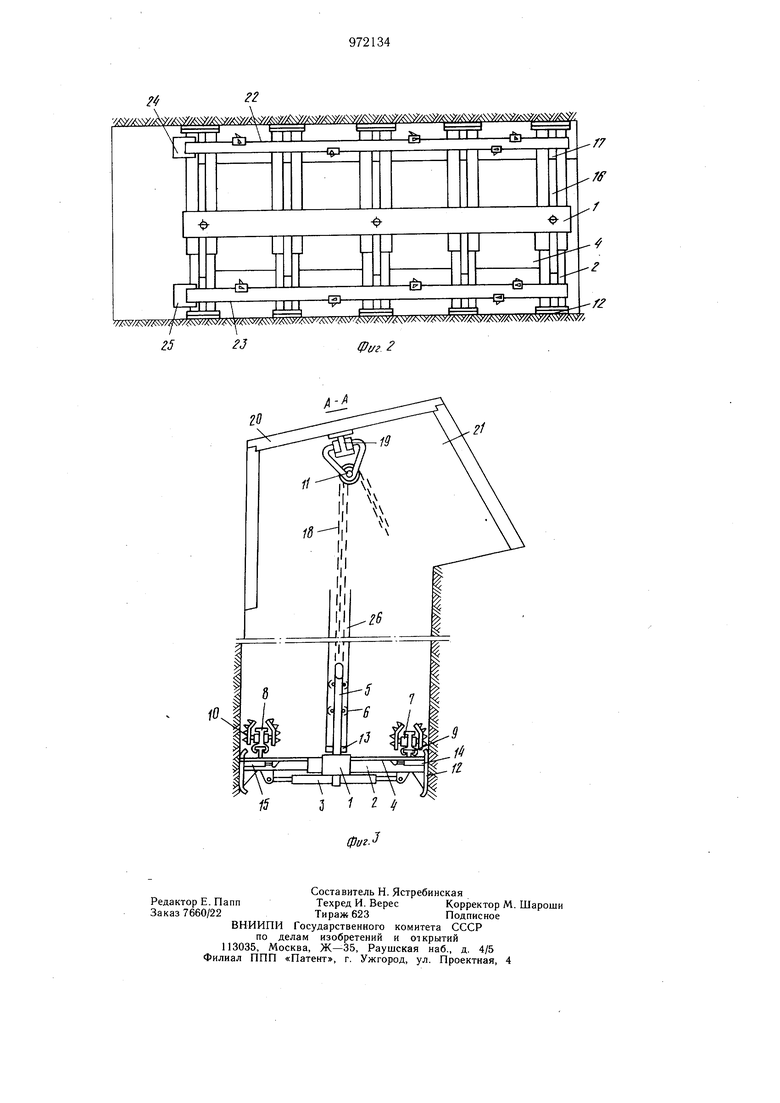

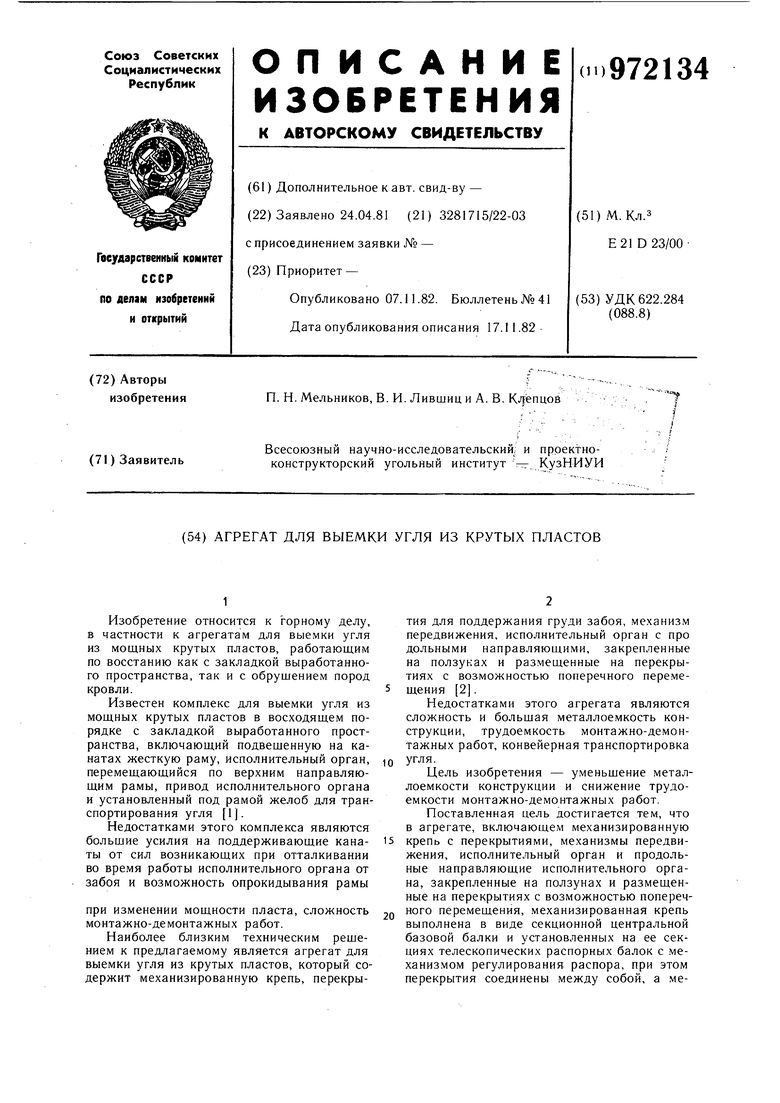

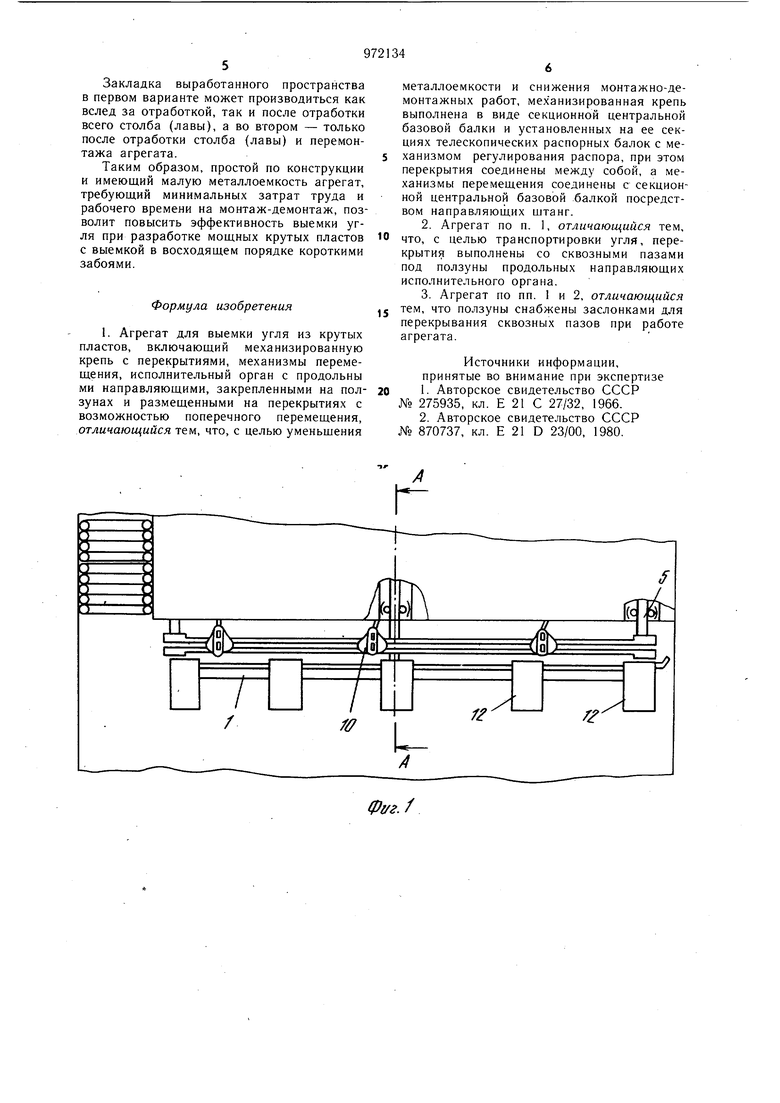

15 крепь с перекрытиями, механизмы передвижения, исполнительный орган и продольные направляющие исполнительного органа, закрепленные на ползунах и размещенные на перекрытиях с возможностью попереч2Q ного перемещения, механизированная крепь выполнена в виде секционной центральной базовой балки и установленных на ее секциях телескопических распорных балок с механизмом регулирования распора, при этом перекрытия соединены между собой, а механизмы перемещения соединены с секционной центральной базовой балкой посредством направляющих щтанг. Перекрытия выполнены со сквозными пазами под ползуны продольных направляющих исполнительного органа. Кроме того, ползуны снабжены заслонками для перекрывания сквозных пазов при работе агрегата. На фиг. 1 изображен агрегат, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез Д-А на фиг. 1. Агрегат состоит из механизированной крепи, включающей секционную центральную базовую балку 1, установленные на ее секциях телескопические распорные балки 2 с домкратами 3 распора и перекрытия 4 для поддержания груди забоя, скрепляющие между собой телескопические распорные балки 2 направляющих штанг 5 с фонарями 6; продольных направляющих 7 и 8 на ползунах 9 для резцовых кареток 10 исполнительного органа и механизма 11 передвижения. Каждая телескопическая распорная балка 2 имеет на концах лыжи 12 и снабжена механизмом 13 регулирования распора, гидравлически соединенного с домкратом 3 распора, на ней же установлены гидродомкраты 14 и 15 поперечного перемещения, взаимодейс)твующие с ползунами 9 продольных направляющих 7 и 8. Перекрытия 4 для поддержания кровли выполнены сплошными, но имеют сквозные пазы 16под ползуны 9, а последние снабжены заслонками 17 для сквозных пазов 16. Направляющие штанги 5 жестко закреплены на секционной центральной базовой балке 1 и соединены гибкими элементами 18 с механизмами передвижения 11, которые закреплены на монорельсе 19, установленном на элементах крепи 20 вентиляционного щтрека 21. Выемочный исполнительный орган, например, конвейероструги, резцовые каретки 10 которых связаны бесконечными тяговыми цепями 22 и 23, снабжен приводами 24 и 25 для перемещения. Перед началом очистных работ направля(6щие щтанги 5 агрегата заводятся в предвварительно пробуренные по восстанию пласта скважины 26 и скрепляются с пропущенными через эти скважины гибкими элементами 18, которые соединены с механизмами 11 передвижения. Агрегат работает следующим образом. В первоначальном положении конвейероструги находятся в одном из крайних положений: либо в середине, либо по краям забоя. Домкратами 3 распора тескопические распорные балки 2 распираются в кровлю и почву с усилием, позволяющим производить передвижение агрегата на забой. Одновременно с включением приводом 24 и 25 конвейеростругов включаются на подачу и механизмы 11 передвижения, т.е. производится зарубка резцовых кареток 10 в пласт угля до соприкосновения перекрытий-4 с забоем. Затем подается полный распор домкратами 3 распора на телескопические распорные балки 2, что ужесточает базу, выключаются механизмы 11 передвижения и начинается выемка угля по мощности пласта, для чего подается давление на гидродомкраты 14 и 15 поперечного перемещения, которые приводят в движение ползуны 9 и соответственно закрепленные на них продольные направляющие 7 и 8 резцовых кареток 10. Ползуны 9 перемещаются по телескопическим распорным балкам 2 в сквозных пазах 16 перекрытий 4 и резцовые каретки Ю конвейеростругов обрабатывают забой. Во время поперечного перемещения ползунов 9 закрепленные на них заслонки 17 перекрывают сквозные пазы 16, таким образом отбитый уголь без просыпаний транспортируется по сплощным перекрытиям 4. После снятия стружки на всю вынимаемую мощность пласта цикл повторяется. Устойчивость агрегата осуществляется направляющими штангами 5, жестко закрепленными на секционной базовой балке 1, и взаимодействующими со штангами 5 механизмами 13 регулирования распора. В частности при изменении гипсометрии пласта изменится и расстояние от скважин 26 до почвы (кровли) в результате возможен ОТХОД лыж 12 телескопических распорных балок 2 от почвы (кровли) и изгиб направляющих штанг 5, однако механизмы 13 регулирования распора, взаимодействующие с направляющими штангами 5, четко следят за малейшим их отклонением, и на домкраты распора, .гидравлически связанные с механизмами 13 регулирования распора, подается соответствующее давление, обеспечивающее устойчивость агрегата во время работы. После отработки всего столба (лавы) возможны следуюшие варианты монтажно-демонтажных работ при перемещении агрегата на новый столб (лаву). Механизмами 11 передвижения агрегат поднимается на вентиляционный щтрек 21 (первый вариант), затем без демонтажа по монорельсу 19 отводится от вынутого столба (лавы), устанавливается на рельсовую платформу (не показана), расстопариваются секции базовой балки и агрегат по уклон.у перевозится на конвейерный штрек под новый столб (лаву) где соединяется с механизмами передвижения 11. По отработанному столбу (лаве) агрегат опускается на конвейерный штрек (второй вариант), устанавливается на рельсовую платформу, отсоединяется от механизма передвижения, перемещается под новый толб (лаву) и соединяется с механизмами передвижения.

Закладка выработанного пространства в первом варианте может производиться как вслед за отработкой, так и после отработки всего столба (лавы), а во втором - только после отработки столба (лавы) и перемонтажа агрегата.

Таким образом, простой по конструкции и имеющий малую металлоемкость агрегат, требующий минимальных затрат труда и рабочего времени на монтаж-демонтаж, позволит повысить эффективность выемки угля при разработке мощных крутых пластов с выемкой в восходящем порядке короткими забоями.

Формула изобретения

металлоемкости и снижения монтажно-демонтажных работ, механизированная крепь выполнена в виде секционной центральной базовой балки и установленных на ее секциях телескопических распорных балок с механизмом регулирования распора, при этом перекрытия соединены между собой, а механизмы перемещения соединены с секционной центральной базовой балкой посредством направляющих щтанг.

перекрывания сквозных пазов при работе агрегата.

Источники информации, принятые во внимание при экспертизе 0 I. Авторское свидетельство СССР № 275935, кл. Е 21 С 27/32, 1966.

фуг. / //f$y/jS:

yAW/A y/As / « V/A VA4/AV A VXW4yy

Z5

23

20

Фиг 2

1 ( 1111;% l 11 I

Авторы

Даты

1982-11-07—Публикация

1981-04-24—Подача