(54) ОЧИСТНОЙ АГРЕГАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для выемки крутых пластов угля | 1982 |

|

SU1089271A1 |

| Агрегат для выемки угля | 1980 |

|

SU989092A2 |

| Агрегат для безлюдной выемки крутых пластов угля | 1982 |

|

SU1089270A1 |

| Механизированная пневматическая крепь | 1988 |

|

SU1716159A1 |

| Агрегат для выемки угля | 1977 |

|

SU730968A1 |

| Нишевыемочный агрегат | 1986 |

|

SU1504352A1 |

| Обводная станция для струговыхи СКРЕпЕРО-СТРугОВыХ уСТАНОВОК | 1979 |

|

SU796416A1 |

| Агрегат для выемки угля | 1989 |

|

SU1721232A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ КРУТЫХ ПЛАСТОВ | 2012 |

|

RU2495249C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ НАКЛОННЫХ ПЛАСТОВ | 2014 |

|

RU2539067C1 |

1

Изобретение относится к горному делу, а именно к очистным агрегатам для отработки тонких пластов угля без присутствия людей в очистном забое.

Известна пневмобаллонная крепь, секции которой связаны с базой механизмом передвижения 1.

Недостатками этой крепи являются сложность конструкции, высокая трудоемкость ремонта и необходимость посылки людей в забой для осмотра и ремонта.

Наиболее близким техническим решением к предлагаемому является очистной агрегат, включающий базовую балку с направляющими для выемочной машины и поперечинами, между которыми размещены секции пневмобаллонной крепи, связанные с базовой балкой механизмами передвижки, и питающий трубопровод 2.

Недостатками агрегата являются низкая надежность работы и невозможность осу ществления его ремонта на тонких пластах.

Цель изобретения - повышение надежности работы агрегата путем улучшения ремонтнопригодности в условиях тонких пластов.

Поставленная цель достигается тем, что в очистном агрегате, включающем базовую балку с направляющими для выемочной мащины и поперечинами, между которыми размещены секции пневмобаллЬнной крепи,

5 связанные с базовой балкой механизмами передвижки, и питающий трубопровод, механизм передвижки выполнен из распорных баллонов, связанных с базовой балкой посредством пневмосильфонов и пружин, а

Р питающий трубопровод установлен в базовой балке и связан с секциями крепи и распорными баллонами посредством пар стыковочных механизмов, выполненных из затворов с рукоятками и фиксаторами, установленных в поперечинах, и направляющих труб, установленных на секциях крепи и. распорных баллонах на расстояниях, рав ных расстояниям между поперечинами агрегат снабжен платформами, установленными на направляющих базовой балки, связанными между собой и выполненными из кассет секций крепи со сталкивателями и телевизионной системой, и манипуляторов, установленных с возможностью взаимодействия с рукоятками стыковочных механизмов.

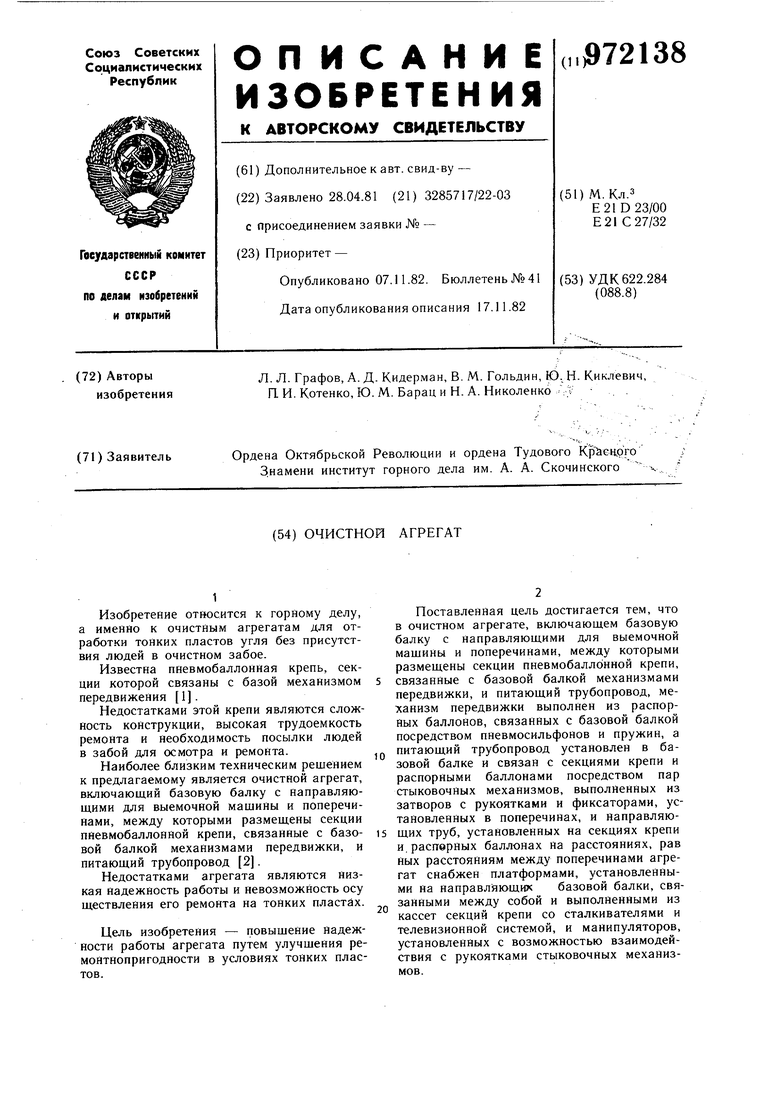

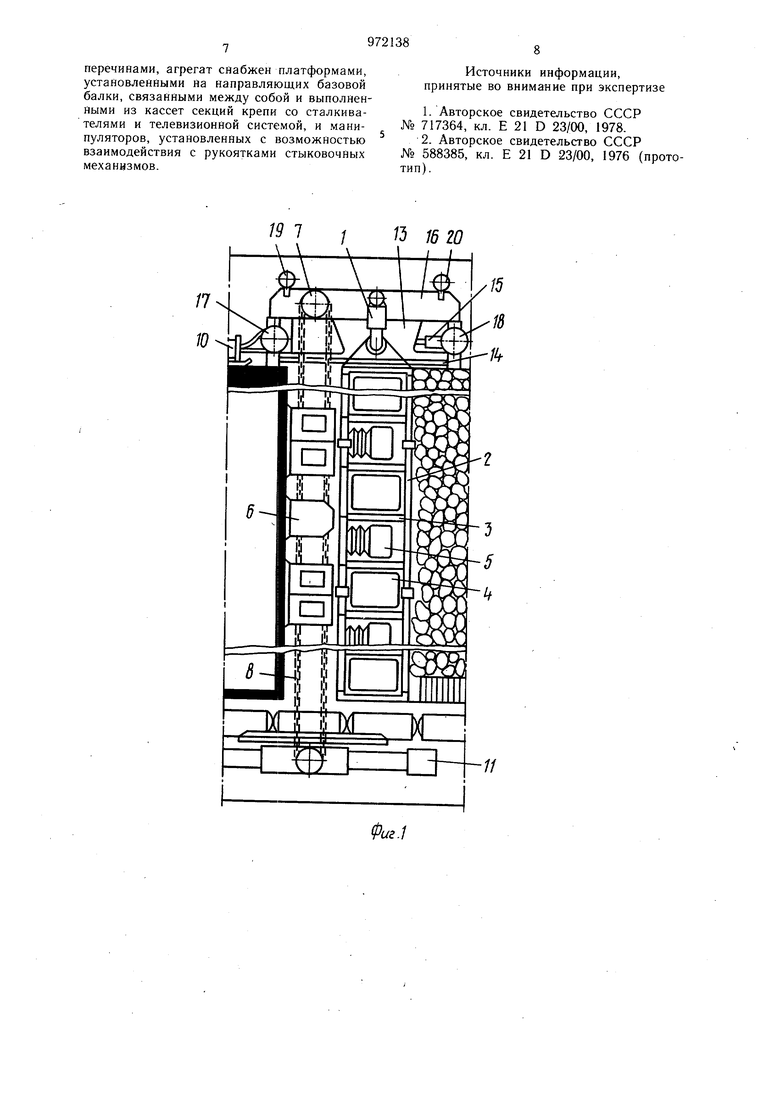

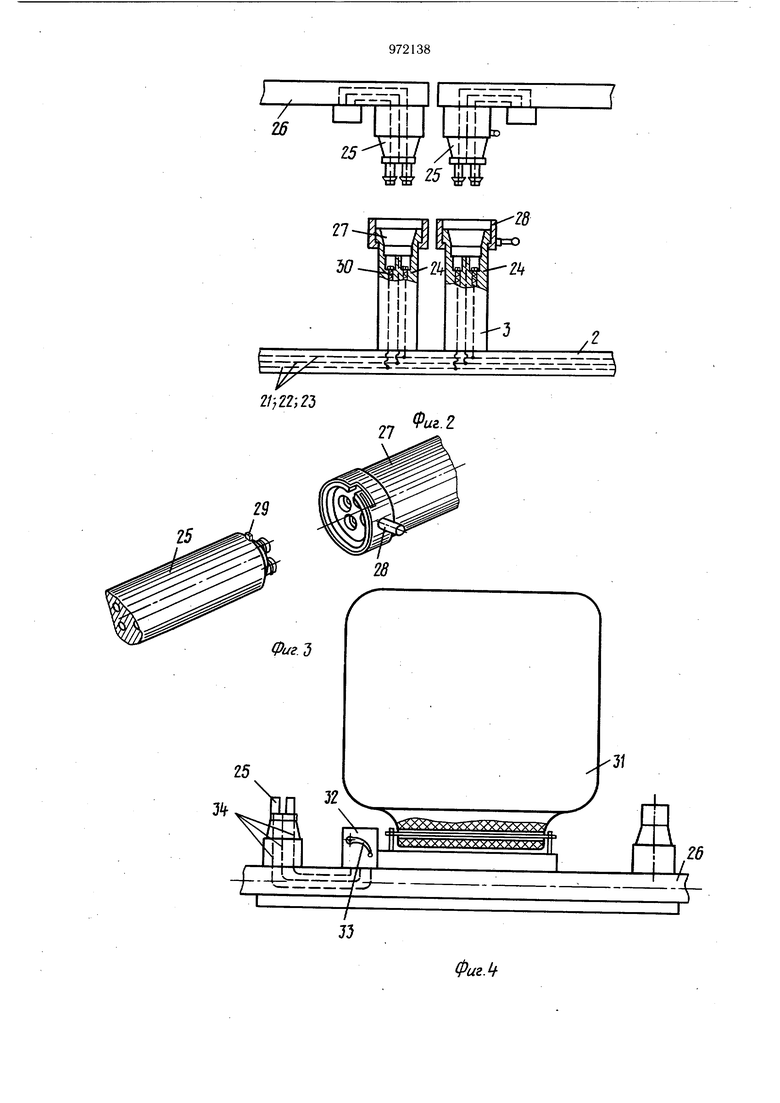

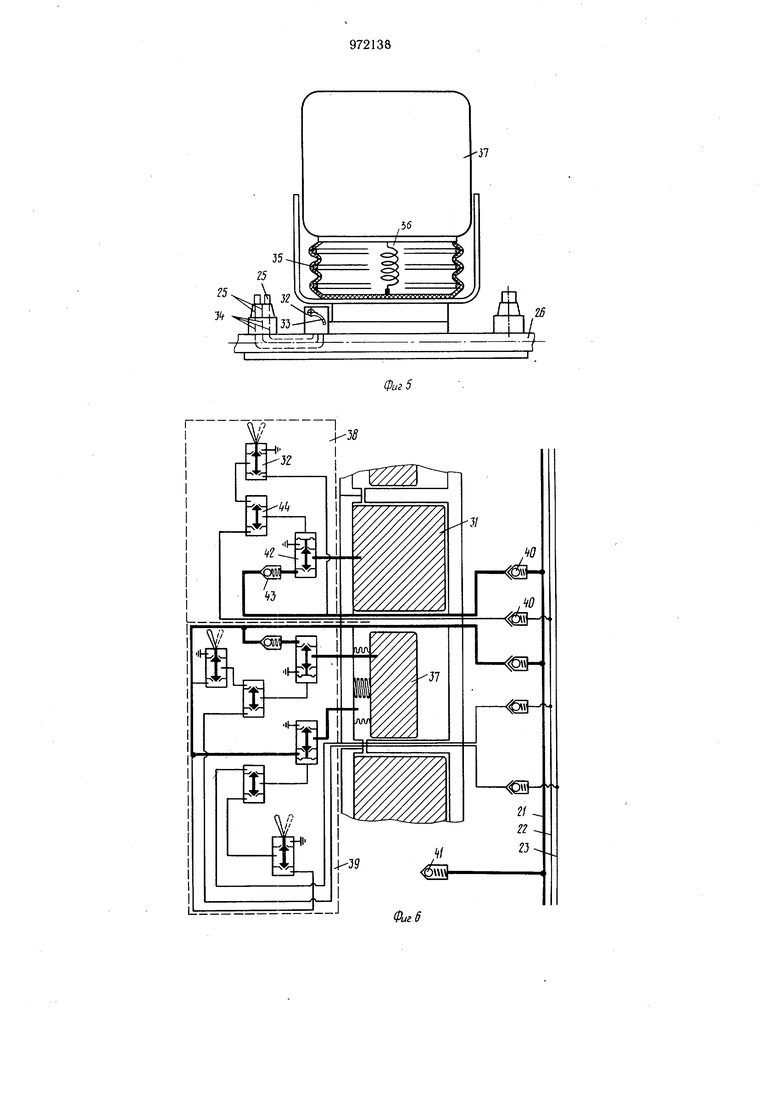

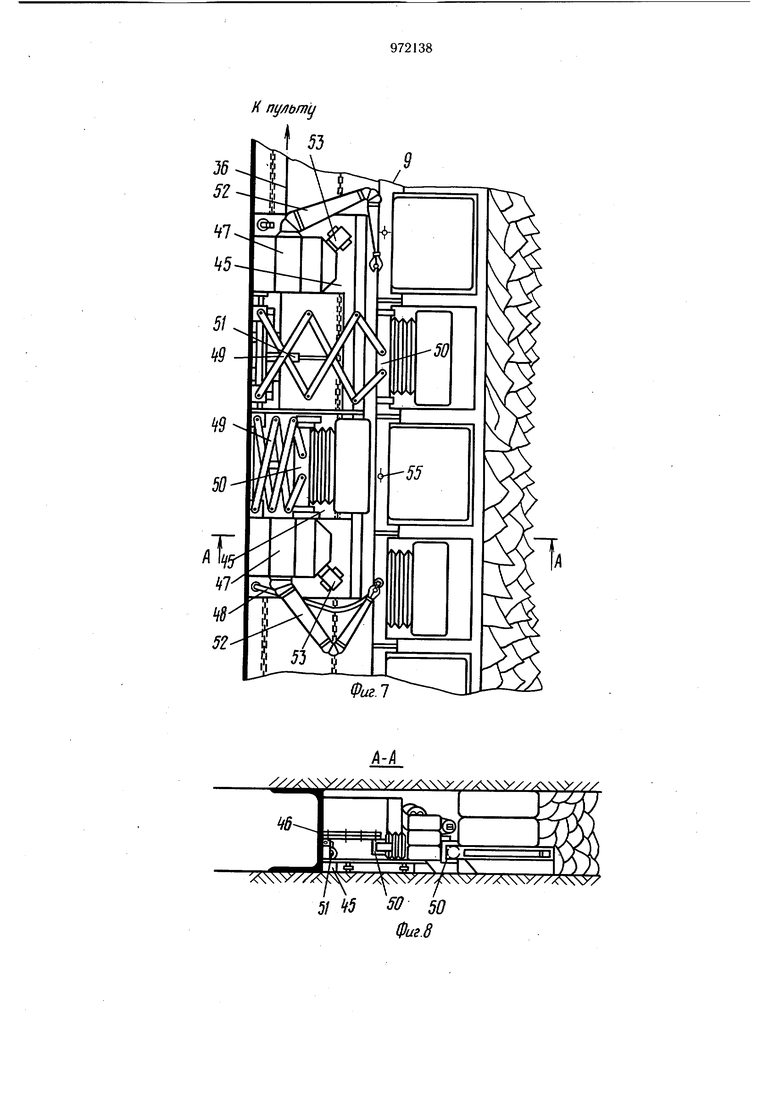

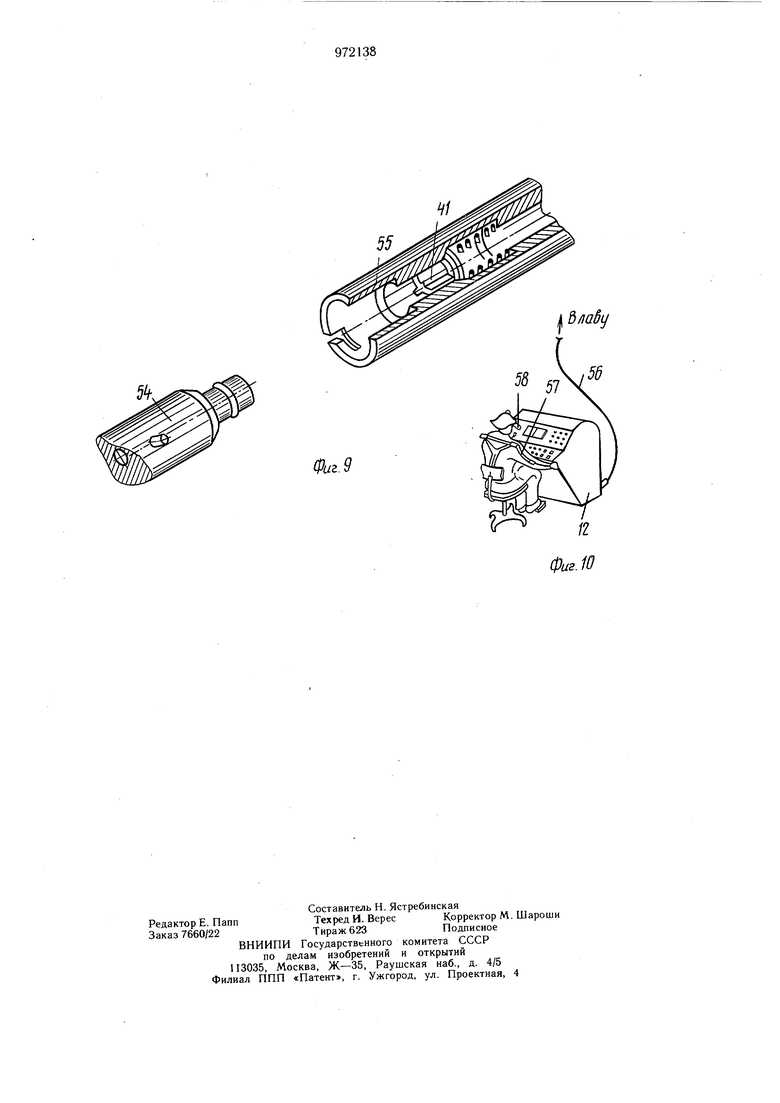

На фиг. 1 изображен очистной агрегат, общий вид; на фиг. 2 - общий вид стыковочного механизма; на фиг. 3 - затвор стыковочного механизма; на фиг. 4 - секция пневмобаллоной крепи; на фиг. 5 - механизм передвижки; на фиг. 6 - схема управления крепью; на фиг. 7 - устройство дистанционного осмотра и ремонта оборудования; на фиг. 8 - сечение А-А на фиг. 7; на фиг. 9 - замковое соединение для подключения питания устройства дистанционного осмотра и ремонта оборудования; на фиг. 10 - пульт управления оператора.

Очистной агрегат включает в себя верхнее удерживающее устройство 1, которое ис пользуется при применении агрегата на кру тых пластах, базовую балку 2 с направляющими и поперечинами 3, пневмобаллонные секции крепи 4, механизмы 5 передвижки, выемочную мащину скреперо-струг или струг 6, которая установлена на направляющих базовой балки 2 и перемещается приводом 7 с тяговыми цепями 8, устройство 9 дистанционного ремонта и осмотра оборудования, лебедки 10 и 11, пульт 12 управления.

Верхнее подвесное устройство I, установленное на вентиляционном щтреке, предназначено для удержания лавного комплекса от сползания и включает в себя две рамы 13 и 14, перемещающиеся относительно друг друга гидродомкратами 15, и боковую раму 16, связанную с базой агрегата. Удержание подвесного устройства от опрокидывания осуществляется гидростойками 17 и 18, установленными на нижней 14 и боковой 16 рамах. Боковая рама 16 удерживается от опрокидывания гидростойками 19 и 20.

Лавная часть агрегата состоит -из базовой балки 2, к которой прикреплены поперечины 3, которые обращены в сторону забоя. Внутри базовой балки установлен питающий трубопровод, который состоит из трех магистралей 21-23, отводы от которых подведены по каждой из поперечин 3 и закрепленной на их концах паре стыковочных механизмов 24. Стыковочные механизмы 24, служащие для соединения секций крепи и распорных баллонов с базовой балкой состоят из частей 25, закрепленных на концах направляющих труб 26, которые установлены на секциях крепи и распорных баллонах на расстояниях, равных расстояниям между поперечинами модулей крепи и приемной части 27, расположенных на поперечинах 3. Приемная часть 27 имеет затвор с рукояткой 28 и фиксатором 29. Материалы, проходящие через стыковочные механизмы 24 замыкаются при помощи подпружиНенных хвостовиков 30. Секции крепи 4 состоят из направляющих труб 26 с прикрепленными в них пневмобаллонами 31, управляющих блоков 32 с рычагами 33 управлеНия и частей 25 стыковочных механизмов 24. Внутри направляющих труб 26 проложены от управляющих блоков 32 к частям 25 стыковочных механизмов 24 магистрали 34. Механизмы 5 передвижки выполнены аналогично секциям крепи и отличаются наличием пневмосильфонов 35 с установленными в них пружинами 36, соединенных с распорными баллонами 37. Система управления агрегатом включает блок 38 управления секциями крепи, блок 39 управления механизмами передвижки, запорные клапаны 40, клапаны 41 подключения питания устройства 9 осмотра и ремонта оборудования, магистрали питания системы сжатым воздухом и управления.

Блок 38 управления секцией крепи содержит клапан-распределитель 42, обеспечивающий связь полостей пневмобаллона 31 и 37 с трубопроводом 21 через обратный клапан 43 и с атмосферой, клапан 44, связанный по входам с управляющим блоком 32, трубопроводом 22, а по выходу с управляющей камерой клапана-распределителя 42.

Блок 39 управления механизмом передвижки устроен аналогично блоку 38 управления секции крепи.

Устройство для дистанционного осмотра и ремонта оборудования включает связанные между собой и установленные на направляющих базовой балки платформы 45, каждая из которых снабжена кассетой секций крепи 46, манипуляторами 47, устройством 48 подключения питания. Кассета секций крепи 46 представляет собой площадку со сталкивателями 49, на свободном конце которых закреплен механический захват 50. Сталкиватель 49 снабжен приводом 51, выполненным в виде пневмоцилиндра. Манипуляторы 47 состоят из включенного корпуса, с которым щарнирно связано плечо универсального антропоморфного исполнительного механизма 52. На платформах установлен передающий блок 53 телевизионной системы. Устройство 48 подключения питания выполнено в виде гибкого щланга со штуцером 54, имеющим возможность осуществить замыкание со стыковочным узлом 55, расположенным на управляющих блоках 32. В стыковочных узлах 55 установлены обратные клапаны 41. Устройство 9 дистанционного осмотра и ремонта оборудования связано с пультом 12 управления энергетическими линиями 56 управления и конттроля на пульте 12 управления, размещенном в подготовительной выработке, установлены задающие манипуляторы 57, посредством которых обеспечивается повторение движений, осуществляемых руками one ратора исполнительными манипуляторами 52. Задающие 57 и исполнительные 52 манипуляторы попарно связаны следящими комбинированными системами управления с отражением усилий, приложенных к звеньям манипуляторов. Передающие блоки 53 телевизионной системы связаны энергетическими линиями с экраном 58, закрепленном йа шлеме оператора. Агрегат монтируется в подготовительной выработке. Параллельно с монтажем агрегата проводится разрезная камера. Затем агрегат в сборе лебедками 10 и 11 подается в камеру. В случае необходимости агрегат подсоединяется к верхнему подвесному устройству. После окончания монтажа агрегата избыточное давление воздуха по трубопроводу 21 подается в пневмобаллоны 31 секций крепи 4 и начинается рабочий ход скреперо-струга или струга 6, удерживание которого у забоя в этот момент осуществляется за счет его взаимодействия базовой бал ки с секциями крепи 4 и механизмами 5 передвижки. После снятия стружки угля ежатый воздух по трубопроводу 22 через открытые запорные клапаны 40 поступает на вход клапана 44 и через него попадает в управляющую камеру клапана-распределителя 42,который, переключаясь, прерывает связь пневмобаллонов 31 секций крепи 4 с трубопроводом 21 и открывает его связь с атмосферой. Одновременно сжатый воздух по дается по трубопроводу 21 и в распорные баллоны 37 механизмов передвижки. Перемещение базовой балки 2 осуществляется по дачей сжатого воздуха по трубопроводу 22, что обеспечивает переключение клапана-распределителя 42 и подачу сжатого воздуха в пневмосильфоны 35. Перемещение базовой балки 2 осуществляют совместно с разгруженными секциями крепи 4. Подтягивание распорных баллонов 37 производится за счет подачи сжатого воздуха по трубопроводу 23, в результате чего они разгружаются и под действием растянутых пружин 36 подтягиваются до возникновения аварийной ситуации. Данные циклы повторяются до возникновен.ия аварийной ситуации или необходимости осмотра агрегата. В этом случае скреперо-струг или струг 6 выдается в подготовительную выработку, а на его место монтируется устройство 9 дистанционного ремонта и осмотра оборудования, причем одна из платформ 45 загружается резервными секцией крепи 4 или механизмом 5 передвижки. При перемещении устройства 9 осмотра и ремонта оборудования, осуществляемого лебедками 10 и 11, оператор за счет информации, передаваемой со стереотелевизионной системы 53 на экран 58 наблюдает за состоянием сейции крепи 4 и механизмами 5 передвижки. При нахождении вышедщих из строя секций крепи 4 или механизма 5 передвижки оператор останавливает устройство 9 ремонта и осмотра оборудования таким образом, чтобы его платформы находились напротив выщедщего из строя элемента. Затем оператор подключает устройство 9 ремонта и осмотра оборудования к тру бопроводу 21 манипуляторами за счет соединения щтуцера 54 устройства 48 подключения питания к стыковочному узлу 55. Далее по команде оператора включается привод 51 сталкивателя 49 платформы.45, при выдвижении которого механические захваты 50 фиксируются на направляющей трубе 26 заменяемого модуля крепи. Оператор, управляя движением манипуляторов и наблюдая за процессом на экране 58 исполн 1тельны.ми манипуляторами осуществляет соединение пневмобаллонов 31 или 37 с атмосферой. Затем за счет поворота затвора с рукояткой 28 приемной части 27 стыковочного устройства 24 производится его рассоединение и приводом 51 сталкивателя 49 секция крепи 4 извлекается и устанваливается на кассете. Далее устройство 9 дистанционного осмотра и ремонта оборудования перемещается так, чтобы загруженная секция (платформа) оказалась напротив места установки и действия; описанные выще операции повторяются в обратном порядке. В отличие от операции по извлечению после установки секции крепи осуществляется отсоединение механических захватов 50 от направляющей трубы 26. Возможна работа по замене секций крепи при помощи устройства 9 дистанционного ремонта и осмотра с одной кассетой секций крепи. В этом случае увеличивается количество подъемов и опускных устройств вдоль агрегата, необходимых для осмотра обнаружения неисправных и доставки необходимых секций крепи. Предлагаемое выполнение очистного агрегата позволяет производить выемку угля некондиционных пластов. При этом улучщаются ремонтопригодность агрегата и условия труда рабочих за счет вывода их в подготовительные выработки. Формула изобертения Очистной агрегат, включающий базовую балку с Направляющими для выемочной мащины и поперечинами, между которыми размещены секции пневмобаллоной крепи, связанные с базовой балкой механизмами передвижки, и питающий трубопровод, отличающийся тем, что, с целью повышения надежности его в работе путем улучшения ремонтопригодности в условиях тонких пластов, механизм передвижки выполнен из распорных баллонов, связанных с базовой балкой посредством пневмосильфонов и пружин, а питающий трубопровод установлен в базовой балке и связан с секциями крепи и распорными баллонами посредством пар стыковочных механизмов, выполненных из затворов с рукоятками и фиксаторами, установленных в поперечинах, и направляющих труб, установленных на секциях крепи и распорных баллонах на расстояниях, равных расстояниям между поперечинами, агрегат снабжен платформами, установленными на направляющих базовой балки, связанными между собой и выполненными из кассет секций крепи со сталкивателями и телевизионной системой, и манипуляторов, установленных с возможностью взаимодействия с рукоятками стыковочных механизмов.

Источники информации, принятые во внимание при экспертизе

№ 588385, кл. Е 21 D 23/00, 1976 (прототип).

/3 1620

гцгг;2ъ

25

Фиг.Ъ

Фиг. 2

ФигМ

324:

. f VVVV- VV riryf fYVVVVV f-ififv fi

33t f - -y--2S

Г

Фиг б

ХУ/Х ХХ/Х х//Х Х//ХЧ У/ХХ У///

М.

5/ 5 50 50 Фиг.8

5,

Фиг.9

/

I У

Авторы

Даты

1982-11-07—Публикация

1981-04-28—Подача