(54) ТЕХНОЛОГИЧЕСКОЕ МАСЛО ДЛЯ ВОЛОЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индустриальное редукторное масло | 1980 |

|

SU958476A1 |

| Масло для пневматических перфо-PATOPOB | 1979 |

|

SU810766A1 |

| Трансмиссионное масло | 1980 |

|

SU876700A1 |

| Масло для холодной обработки металлов давлением | 1981 |

|

SU981349A1 |

| Уплотнительная смазка для пробковых кранов газовой аппаратуры | 1991 |

|

SU1806176A3 |

| Уплотнительная пластичная смазка | 1979 |

|

SU897839A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ УЗЛОВ ТРЕНИЯ | 1995 |

|

RU2106396C1 |

| Смазочный состав для оборудования с ударными нагрузками | 1986 |

|

SU1377286A1 |

| РЕДУКТОРНОЕ МАСЛО | 2013 |

|

RU2528833C1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

Изобретение относится к составам смазочных :композиций для холодной обработки металлов давлением, в частности для волочения труб из алюминия и его сплавов. Основными требованиями, предъявляемыми к маслам подобного назначения, являются высокая смазывающая способность, хорошие антикоррозионные, противоизнос ные, вязкостно-температурные свойства, которые обеспечивают стабильность процесса волочения, получение изделий с поверхностью высокого качества, а также способствуют значительному снижению нагарообразования на трубах при отжиге.

Известна смазка для волочения труб на основе минерального масла, содержащая полиметакрилат 1.

Этот смазочный материгш способствует снижению давления в очаге деформации, но не снижает нагарообразование на поверхности труб.

Наиболее близкой к предлагаемому составу является смазка ВМ-25 на основе минерального масла, содержащая полиизобутилен мол. вес. 20000 . и стеарат алюминия 2.

Однако смазка .ВМ-25 не отвечает всему комплексу требований, предъявляемых к маслам для вышеуказанных целей.

При нанесении ВМ-25 на поверхность труб из-за высокой вязкости смазки (вязкость условная в градусах Энглера при 20с 21,7) при их отжиге наблюдается местный пережог талла.

Использование стеарата алюминия .

10 не обеспечивает процесс волочения по условию волочения и по снижению нагара на поверхности металла.

Сложность технологии изготовления смазочного состава (требует значительного времени и энергозатрат).

Так для набухания стеарата алюминия в масле смесь выдерживают при 35-40 С не менее 24 ч. Затем температуру смеси медленно повышают до ТО-ЗО С (в течение 1 ч) и смесь выдерживают при этой температуре 3ч. После этого проводят медленный подъем температуры до (в течение 1 ч) с выдержкой 25 не менее 3 ч с целью обезвоживания смеси, так как используемый стеарат алюминия может содержать до 80% влаги.

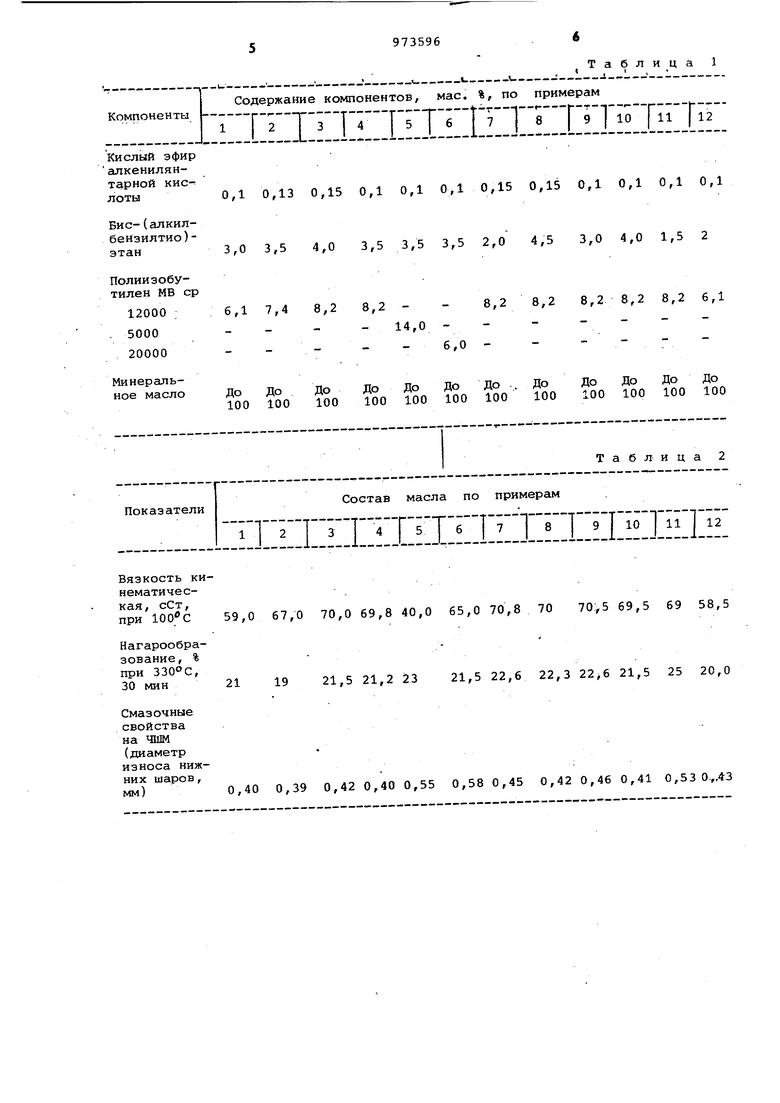

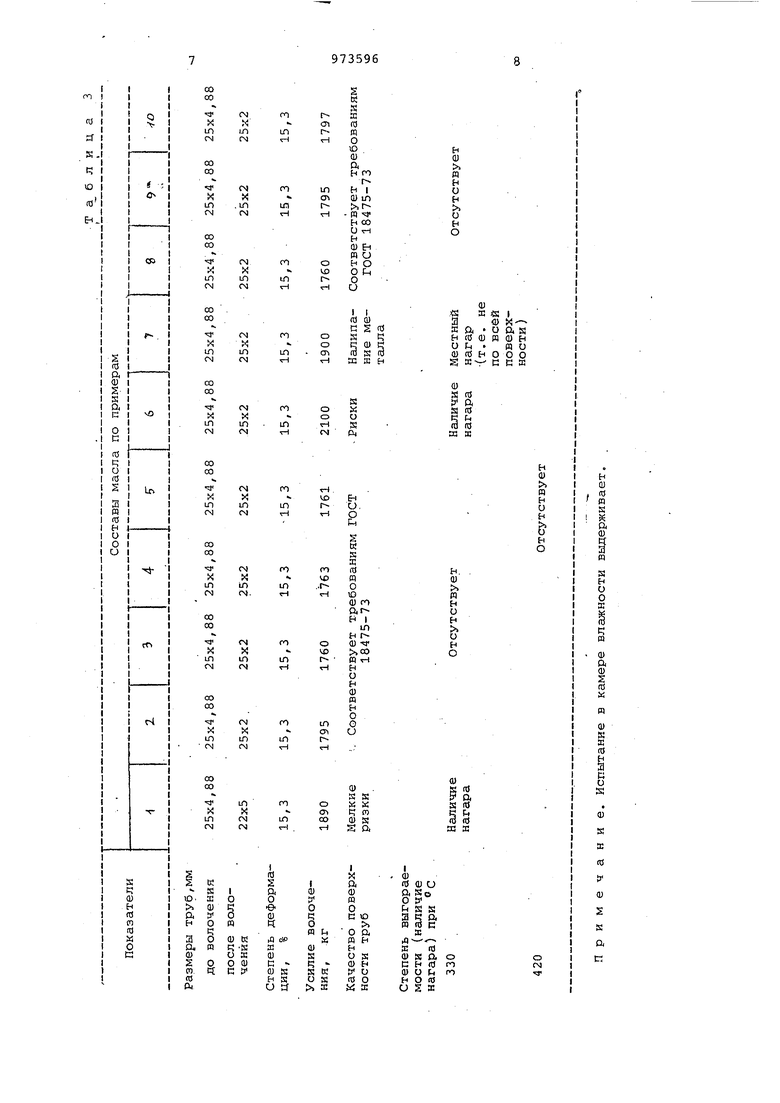

В дальнейшем температуру смеси 30 5оводят до 130С, выдерживают 4 ч и в смесь добавляют остальные компоненты. Цель изобретения - снижение нага рообразующих и повышение смазочных свойств технологического масла. Поставленная цель достигается тем, что технологическое масло, содержащее минеральное масло и полиизобутилен, Дополнительно содержит бис-(алкилбензилтио)-этан, кислый эфир алкениля.нтарной кислоты и содержит полиизобутилен молекулярного веса 9000-15000 при следующем соотношении компонентов, мае. %: Полиизобутилен мол.вес.900015000 . 6,1-8,2 бис-ХЛлкенилбензилтио)-этан 2-4,5 Кислый эфир алкенил янтарной кислоты0,1-0,15 Минеральное масло -До 100 Смазочную композицию получают путем смешения компонентов технологического масла. В табл.- 1 приведены составы мас по примерам 1-12, Указанные в табл. 1 образцы мас ла испытывают в идентичных условия Из приведенных данных следует, что увеличение концентрации бис-(а кил.бензилтио)-этана от 2,8 до , 4,5 мас.-% в смеси с полиизобутиленом приводит к значительному сниже нию как диаметра пятна износа, так и образованию нагара (коксового ос татка ).Предпочтительная концентрация я ляется для полиизюбутилена 6,18,2 мае. %, а для бис- алкилбензил тио)-этана 2,0-4,5 мае. %. Улучшение смазочных и значитель ное снижение нагарообразующих свой проявляется при совместном введени в масло полиизобутилена мол. вес. 9000-15000 и бис-г(алкилбёнзилтио)-этана в оптимальных концентрациях и объясняется синергетическим эффектом их действия. Введение киелого эфира алкениля тарной кислоты способствует улучшению антикоррозионных свойств ком .позиции. Данные по испытаниям составов п волочении труб (D 16 н) приведены BJ табл. 3. . Из данных табл. 2 и 3 (примеры 4, 5 и 6) видно преимущество использования полиизобутилена мол. мае. 9000-15000 (ср. мол.вес. 12000). Применение полиизобутилена мол.мае. 4000-6000 (ср. мол. вес. 5000) снижает кинематическую вязкость масла, тем самым ухудшается адгезионные свойства масла, в процессе деформации металла происходит eipo деструкция (высокое давление 100 кг/мм, температура 330-350С), в результате ухудшается нагарообразование на поверхности трубы,появляются риски, задиры (пример 5). Применение полиизобутилена мол., мае. 15000-20000 (пример 6) существенного изменения не вносит в процессе волочения труб, но наблюда ются случаи прижога труб. Очевидно это связано е его частичной деструкцией. Учитывая то обстоятельетво, что полиизобутилен мол. мае. 9000,15000 не проявляет деструкции, способствует улучшению адгезионных свойств, он использован в составе предлагаемого масла, в указанных пределах, мол. мае. 9000-15000 Испытания проводят.на трубах мером ,88 мм. Этот размер -ВЗЯТ как характерный размер ,цля безоправочного волочения тол :;тостенных труб. Па трубной заготовке перед ее волочением толщина стенки 4,88 мм QT.e. 25x4,88 м). В процессе безоправочного волочения стенка трубы утолщается и составляет 5 мм, т.е. .размер трубы будет 22)«5 мм. Проведенные длительные эксплуатационные испытания предлагаемого масла показывают, что применение его для волочения труб из алюми-ниевых сплавов отвечает всем требованиям эксплуатации. Усилия волочения енижаютея на 5-7%. Применение предлагаемого масла позволяет снизить температуру отжига до 330-360°С, против , тем самым сокращается раеход энергозатР в 1,5-2 раза в nponeseee производг ства труб, а также ликвидируется промежуточная стадия - промывка труб керосином перед процессом отжига. Это позволяет увеличить производительность труда и улучшить санитарногигиенические условия. Кислый эфир алкенилянтдрной кислоты 0,1 0,13 0,15 0,1 0,1 Бис-(алкилбензилтио)этан 3,0 3,5 4,0 3,5 3,5 Полнизобутилен MB ср 12000 : 6,1 7,4 8,2 8,2 . 5000 - 14,0 20000 - - - - Минеральное масло До До До До До 100 100 100 100 100 Вязкость кинематическая, сСт, при 59,0 67,0 70,0 69,8 40, Нагарообразование, % при , 30 мин 21 19 21,5 21,2 23 Смазочные свойства на ЧШМ (диаметр износа нижних шаров, мм)0,40 0,39 0,42 0,40 0,5

973S96.6

|Тае5лица 1 0,1 0,15 0,15 0,1 0,1 0,1 0,1 3,5 2,0 4,5 3,0 4,0 1,5 2 - 8,2 8,2 8,2 8,2 8,2 6,1 - - - - - 6,0 - - - - До До . До До До До До 100 100 100 100 100 100 100 65,0 70,8 70 70:,5 69,5 69 58,5 21,5 22,6 22,3 22,6 21,5 25 20,0 0,58 0,45 0,42 0,46 0,41 С,530.„43 Формула изобретения Технологическое масло для волочения труб из алюминия и его сплавов, содержащее минеральное масло и ПОЛИНзобутилен, отличающееся тем, что, с целью снижения нагарообраэукяцих и повьшения смазочных свойств технолотаческого масла, оно дополнительно содержит бис-(сшкилбензилтио)-этан, кислый эфир алкенилянтарной кислоты и содержит полиизобутилен молекулярного веса 9000-15000 при следукхцем соотношении ксмшонентов, мае. %: Полиизобутилеи мол.вес. 9000150006,1-8,2 бис- (-алкенилбензилтио)-этан 2-4,5 973596 пр № см 15 ко . - НТ ки с, 10 Кислый эфир алкенилянтарной 0,1-0,15 кислоты Минеральное До 100 Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР 27982, кл. С 10 М 5/10, 1974. 2. Шапиро В.Я. и др. Исследование зок для волочения труб на высокоростных барабанных станах. юллетень ВИЛСа, Технология легсплавов, 1965, 4{п), ДСП, 84 (прототип).

Авторы

Даты

1982-11-15—Публикация

1980-12-29—Подача