(5) МАСЛО ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическое масло для волочения труб из алюминия и его сплавов | 1980 |

|

SU973596A1 |

| Технологическое масло для холодной обработки металлов давлением | 1980 |

|

SU941408A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| Технологическое масло для холодной обработки металлов давлением | 1983 |

|

SU1129224A1 |

| Смазочно-охлаждающая жидкость для холодной обработки металлов | 1976 |

|

SU687110A1 |

| Эмульсол для обработки металлов давлением | 1982 |

|

SU1084290A1 |

| Смазочно-охлаждающая жидкость для холодной обработки металлов давлением | 1978 |

|

SU765342A1 |

| Масло для пропитки спеченных подшипников | 1986 |

|

SU1404520A1 |

| МАСЛО ДЛЯ ГИДРАВЛИЧЕСКИХ СИСТЕМ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2565763C1 |

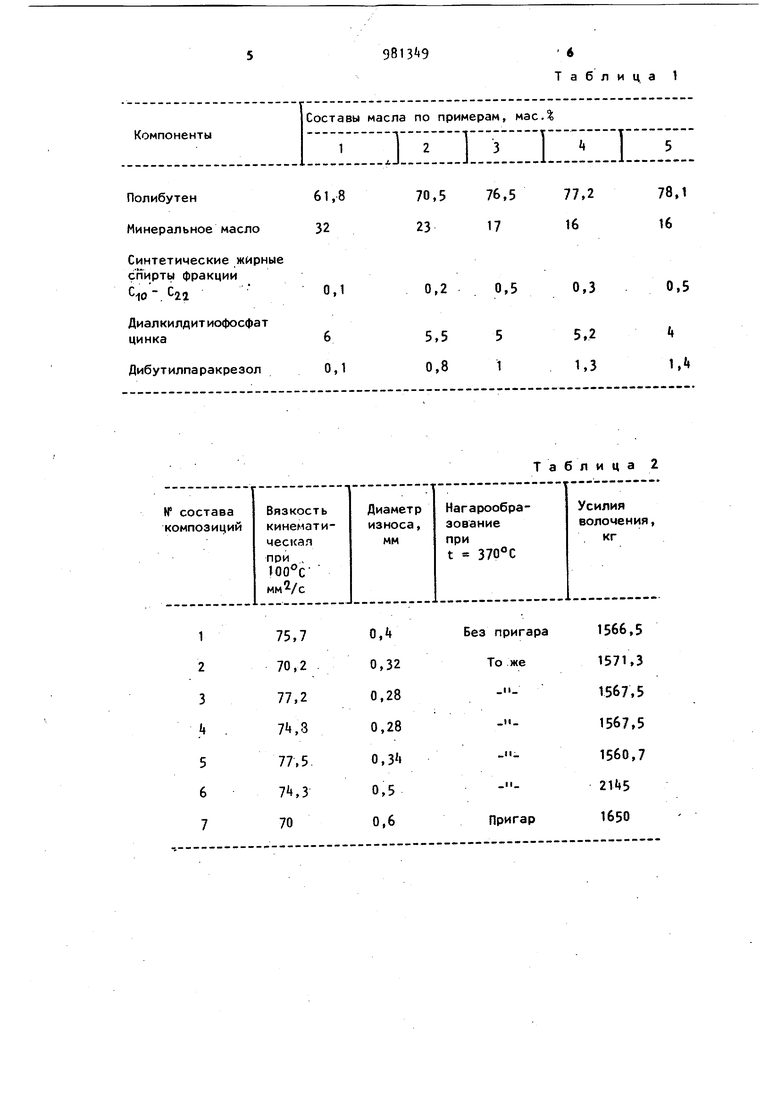

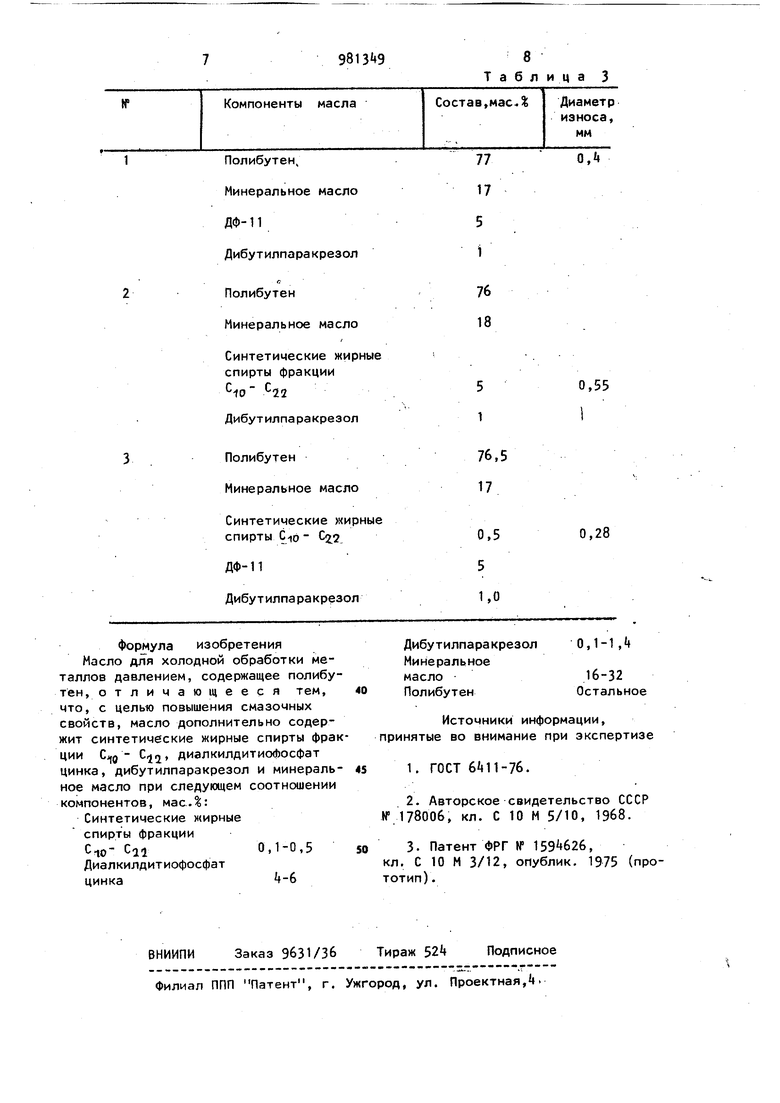

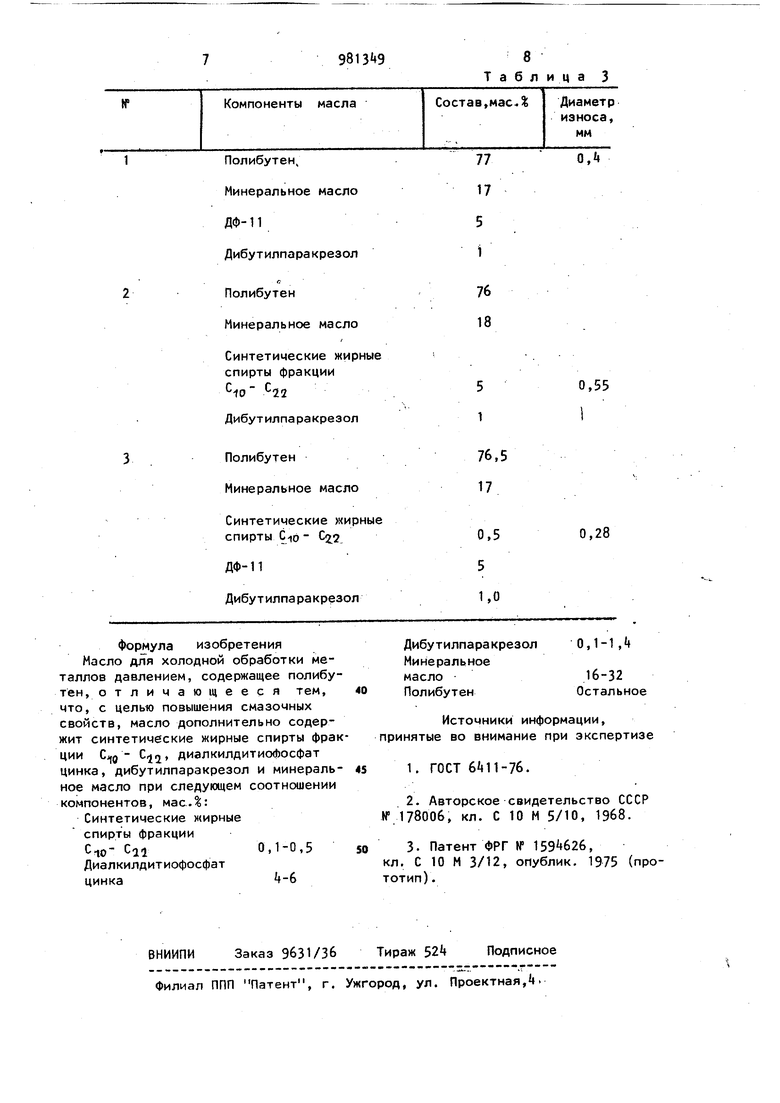

Изобретение относится к составам смазочных композиций для холодной обработки металлов давлением, в част ности для волочения и штамповки труб профилей, проволокииз алюминия и его сплавов и других цветных металлов. Масла такого назначения должны обладать высокими смазывающими свойствами, стабильностью в процессе обработки, не образовывать нагара при отжиге изделий, не быть токсичными . Известны смазки для волочения труб из алюминия и его сплавов на основе минерального масла цилиндрово . Хотя это масло обеспечивает срав-; нительно низкие усилия волочения и обладает высокими смазочными свойствами, однако оно имеет существенны недостаток - образует на поверхности труб тяжелый коксовый нагар, который трудно удаляется с поверхности и пре пятствует их дальнейшему волочению. Подобные пригары удаляют с поверхности вручную kepocинoм,что создает повышенную пожароопасность производства, загрязняет атмосферу производственного помещения и оказывает токсичное действие на организм обслуживающего персонала. Для улучшения эксплуатационных свойств и устранения нагарообразования при отжиге наиболее широкое применение находят смазочные материалы на минеральной основе с добавлением полиизобутилена молекулярной массой 20000-100000 2. Масло указанного состава обладает хорошими смазочными свойствами, но выгорает с поверхности труб при высоких температурах отжига из-за повышенного содержания минерального масла, что повышает энергозатраты на производстве. Известно масло для холодной обработки металлов давлением,содержащее 50-98 жидкого полибутена с вязкост «,2-203 при , жиро вого вещества и 0-S эмульгатора. В качестве жирового вещества исполь зуются гидрированные жирные кислоты (сала 1, в качестве эмульгатора -, три этаноламин или дигликольамин СЗ J. Приведенная композиция масла ста бильна в процессе обработки металлов не образует нагара при отжиге издеЛИЙ, однако имеет низкие смазочные свойства и не обеспечивает получение качества поверхности труб при волочении под давлением. Цель изобретения - улучшение сма зочных свойств масла, что обусловливает ликвидацию нагарообразования на поверхности труб. Поставленная цель достигается тем что масло для холодной обработки металлов давлением, содержащее полибутен, дополнительно содержит синте тические жирные спирты (СЖС ) фракции С,2 диалкилдитиофосфат цинка, дибутилпаракрезол и минеральное маело при следующем соотношении компонентов, масД: Синтетические жирные спирты фракции С-,0- ,1-0,5 Диалкилдитиоф.осфат цинка -6 Дибутилпаракрезол 0,1-1,4 Минеральное масло 16-32 ПолибутенОстальное Целесообразно использовать полибу тен молекулярной массы 800-1000 (ТУ 38 lOini-yS Ьс вязкостью 200350 мм /с при ТОО С. При использовании пОлибутенов с большей вязкостью и молекулярной массой масло на его основе образует пятна при отжиге алюминиевых труб. В табл.1 представлены композиции предлагаемого масла. Указанные композиции 1-5 испытыва ются в сравнении с известным соста вом 6 (прототип) и минеральным маслом цилиндровым 52 (Вапор )- составом 7В табл.2 представлены результаты испытаний масел. Как видно из табл. 2 противоизносные свойства предлагаемого масла выше, чем известного (If 6 ) масла и минерального масла Вапор № 7- При отжиге труб из алюминия и его сплавов предлагаемое и известное масло, в отличие от, минерального Вопор, не оставляет пятен на поверхности изделий и полностью выгорает. Однако по усилиям волочения известное масло ( № 6 ) намного уступает предлагае мому и маслу Вапор. При одновременном введении в композицию масла диалкилдитиофосфата цинка ( ДФ-11 ) исинтетических жирных спиртов фракции Слпнаблюдается эффект синергизма, проявляющийся в значительном улучшении противоизносных свойств предлагаемого масла. В.табл.3 приведены противоизносные свойства предлагаемого масла. В качестве минерального масла в композицию масла могут входить трансформаторное масло, масло базовое серии ВИ, моторное масло серии SAE. Промышленные испытания образцов предлагаемого масла проводятся на стане безоправочного волочения трубиз алюминиевых сплавов. Кроме того, образец масла (f 3 испытывается на 1стане Генрих Pay при оправомном волочении алюминиевых труб. Промышленные эксплуатационные испытания масла для волочения труб из алюминия и его сплавов показывают, что предлагаемое масло улучшает качество изделий и отвечает всем требованиям, предъявляемым к маслам для обработки металлов под давлением, Таким образом, применение предлагаемого масла позволяет снизить усилия волочения, снизить температуру отжига с до 370°С, тем самым сократить расход энергозатрат в 1,5 раза в процессе производства труб, ликвидировать промежуточную стадию промывку труб керосином перед процессом отжига, что создает нормальные условия для работы обслуживающего персонала, получить качественную наружную поверхность обработанных труб в соответствии требованиям ГОСТа l8t75-73, устранить загрязнение атмосферы производственного помещения, так как масло токсично и не имеет запаха.

Таблица 1

Таблица 3

Авторы

Даты

1982-12-15—Публикация

1981-05-15—Подача