(54) УПЛОТНИТЕЛЬНАЯ ПЛАСТИЧНАЯ СМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2139320C1 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| Пластичная смазка для подшипников электрических машин | 1975 |

|

SU525744A1 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2012 |

|

RU2637123C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2122570C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРЫ КАПЛЕПАДЕНИЯ ПЛАСТИЧНОЙ ЛИТИЕВОЙ КОМПЛЕКСНОЙ СМАЗКИ | 2011 |

|

RU2483100C1 |

| Уплотнительная смазка для пробковых кранов | 1979 |

|

SU899639A1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2019 |

|

RU2711022C1 |

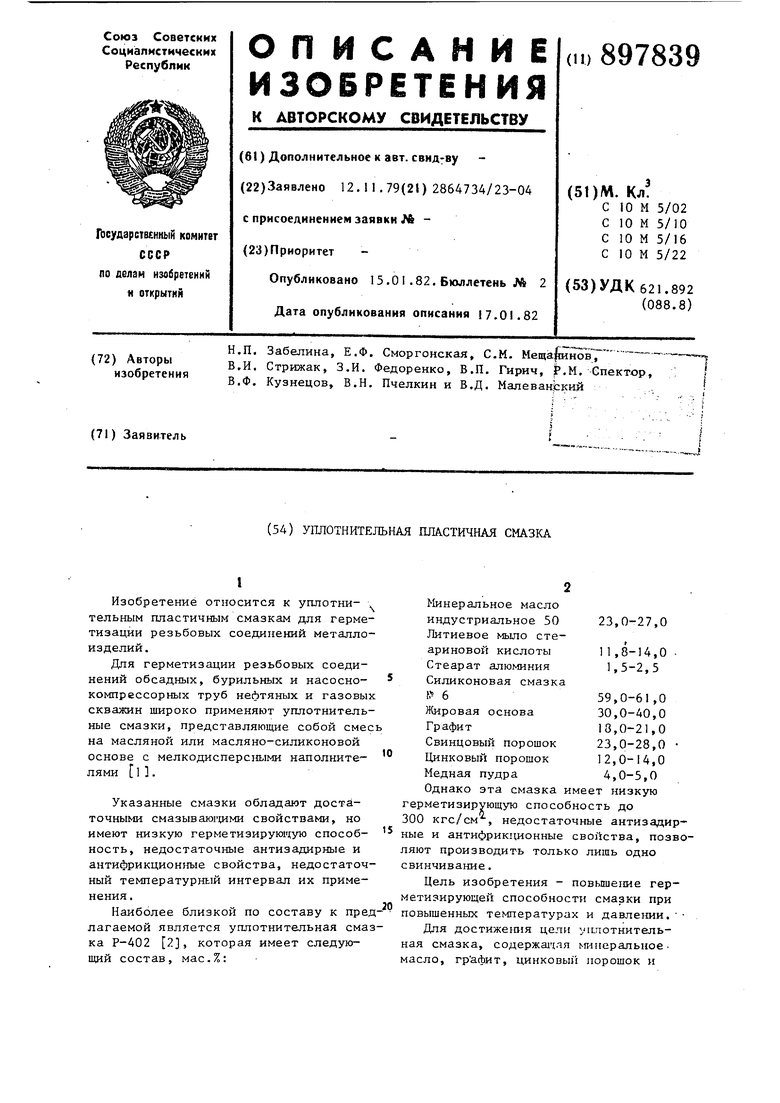

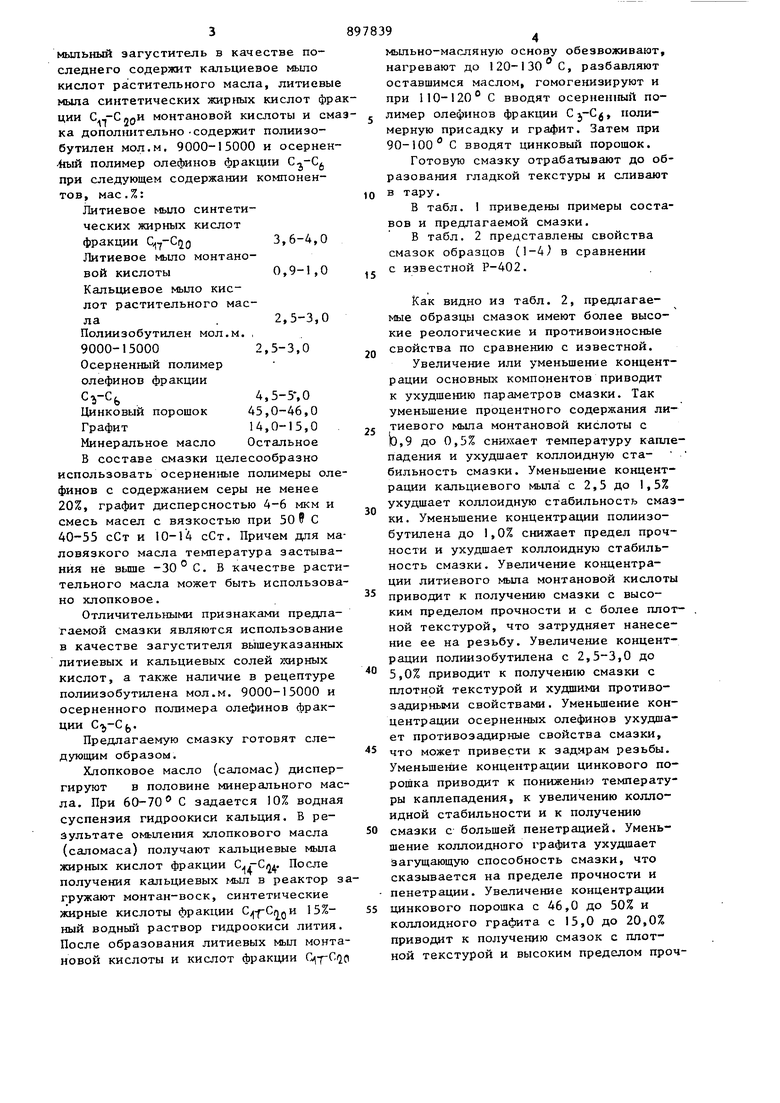

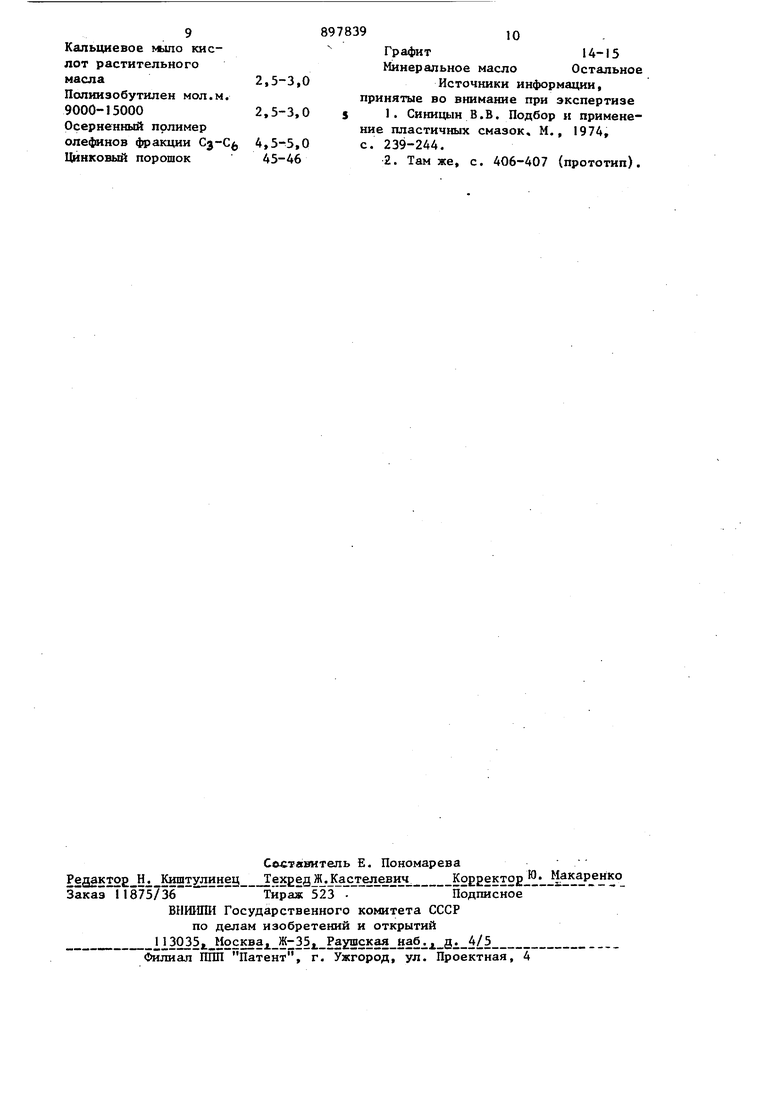

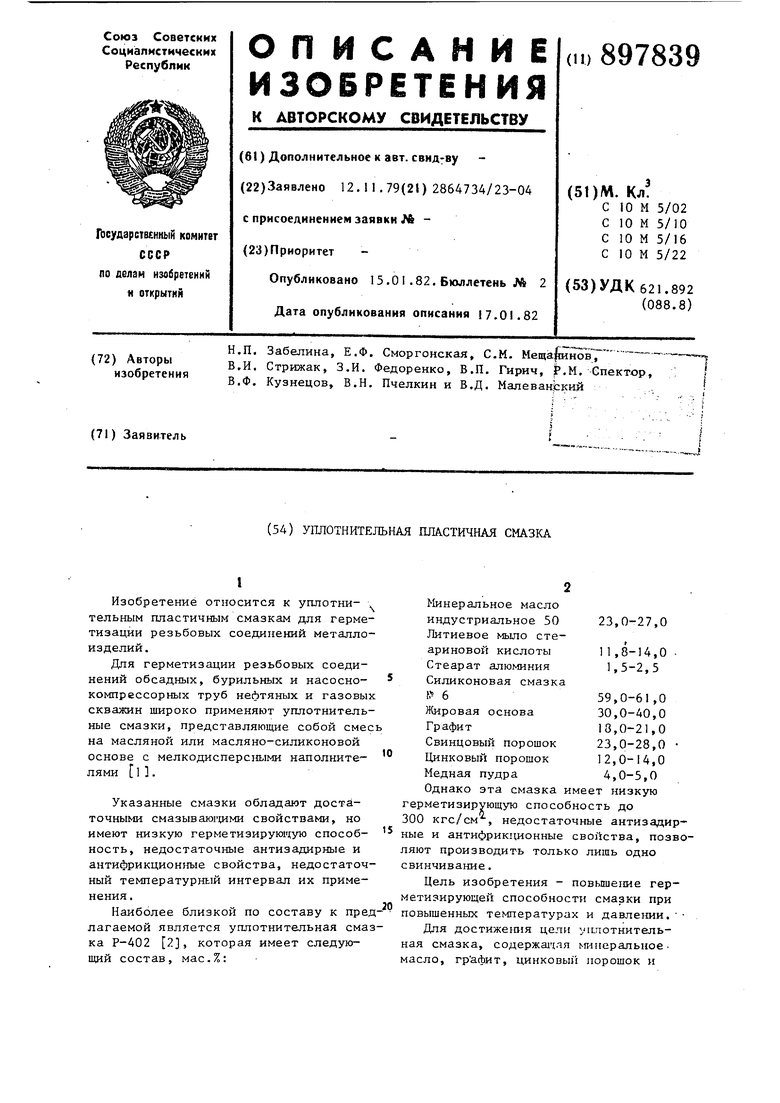

Изобретение относится к уплотни- тельным пластичным смазкам для герметизации резьбовых соединений металлоизделий. Для герметизации резьбовых соединений обсадных, бурильных и насоснокомпрессорных труб небтяных и газовых скважин широко применяют уплотнительные смазки, представляющие собой смес на масляной или масляно-силиконовой основе с мелкодисперсными наполните- лями 1. Указанные смазки обладают достаточными смазываюгщми свойствами, но имеют низкую герметизирующую способность, недостаточные антизадирные и антифрикционные свойства, недостаточный температурный интервал их применения . Наиболее близкой по составу к пред лагаемой является уплотнительная сма ка Р-402 2, которая имеет следующий состав, мас.%: Минеральное масло индустриальное 50 23,0-27,0 Литиевое мыло стеариновой кислоты 11,8-14,0 Стеарат алюминия 1,5-2,5 Силиконовая смазка ( 659,0-61,0 Жировая основа 30,0-40,0 Графит18,0-21,0 Свинцовый порошок 23,0-28,0 Цинковый порошок 12,0-14,0 Медная пудра 4,0-5,0 Однако эта смазка имеет низкую герметизирующую способность до 300 кгс/см, недостаточные антизадирные и антифрикционные свойства, позволяют производить только лишь одно свинчива дае. Цель изобретения - повьшение герметизирующей способности смазки при повышенных температурах и давлегши. Для достижения цели ушютнительная смазка, содержшчая ьшнерапьноемасло, графит, цинковый порощок и 3 мыльный загуститель в качестве последнего содержит кальциевое мыло кислот ра;стительного масла, литиевы мыла синтетических жирных кислот фр ции С,--СпоИ монтановой кислоты и см ка дополнительно-содержит полииэобутилен мол.м, 9000-15000 и осернен полимер олефинов фракции при следующем содержании компонентов, мас,%: Литиевое мыло синтетических жирных кислот 3,6-4,0 фракции Литиевое мыло монтано0,9-1,0 вой кислоты Кальциевое мыло кислот растительного мас2,5-3,0 ла Полиизобутилен мол.м. , 9000-15000 2,5-3,0 Осерненный полимер олефинов фракции 4,5-5% О Цинковый порошок 45,0-46,0 Графит 14,0-15,0 Минеральное масло Остальное В составе смазки целесообразно использовать осерненные полимеры ол финов с содержанием серы не менее 20%, графит дисперсностью 4-6 мкм и смесь масел с вязкостью при 50 f С 40-55 сСт и 10-14 сСт. Причем для м ловязкого масла температура застыва ния не выше -30 С. В качестве расти тельного масла может быть использов но хлопковое. Отличительными признаками предлагаемой смазки являются использование в качестве загустителя вышеуказанных литиевых и кальциевых солей жирных кислот, а также наличие в рецептуре полиизобутилена мол.м. 9000-15000 и осерненного полимера олефинов фракции C-j-C. Предлагаемую смазку готовят следующим образом. Хлопковое масло (саломас) диспергируют в половине минерального мас ла. При 60-70 С задается 10% водная суспензия гидроокиси кальция. В результате омыления хлопкового масла (саломаса) получают кальциевые мыла жирных кислот фракции (j. После получения кальциевых lьm в реактор з г ружают монтан-воск, синтетические жирные кислоты фракции (и 15%ный водный раствор гидроокиси лития После образования литиевых мыл монта новой кислоты и кислот фракции 9 мыльно-масляную основу обезвоживают, нагревают до 120-130 С, разбавляют оставшимся маслом, гомогенизируют и при 110-120° С вводят осерненный полимер олефинов фракции Cj-C, полимерную присадку и графит. Затем при 90-100 С вводят цинковый порошок. Готовую смазку отрабатывают до образования гладкой текстуры и сливают в тару. В табл. 1 приведены примеры составов и предлагаемой смазки. В табл. 2 представлены свойства смазок образцов (1-4) в сравнении с известной Р-402. Как видно из табл. 2, предлагаемые образцы смазок имеют более высокие реологические и противоизносные свойства по сравнению с известной. Увеличение или уменьшение концентрации основных компонентов приводит к ухудшению параметров смазки. Так уменьшение процентного содержания литиевого мыла монтановой кислоты с Ь,9 до 0,5% снюхает температуру каплепадения и ухудшает коллоидную ста- бильность смазки. Уменьшение концентрации кальциевого мыла: с 2,5 до 1,5% ухудшает коллоидную стабильность смазки. Уменьшение концентрации полиизобутилена до 1,0% снижает предел прочности и ухудшает коллоидную стабильность смазки. Увеличение концентрации литиевого мыла монтановой кислоты приводит к получению смазки с высоким пределом прочности и с более плотной текстурой, что затрудняет нанесение ее на резьбу. Увеличение концентрации полиизобутилена с 2,5-3,0 до 5,0% приводит к получению смазки с плотной текстурой и худшими противозадирными свойствами. Уменьшение концентрации осерненных олефинов ухудшает протйвозадирные свойства смазки, что может привести к задирам резьбы. Уменьшение концентрации цинкового порошка приводит к понижению температуры каплепадения, к увеличению коллоидной стабильности и к получению смазки с большей пенетрацией. Уменьшение коллоидного графита ухудшает загущающую способность смазки, что сказывается на пределе прочности и пенетрации. Увеличение концентрации цинкового порошка с 46,0 до 50% и коллоидного графита с 15,0 до 20,0% приводит к получению смазок с плотной текстурой и высоким пределом прочности, в результате такие смазки плохо наносятся на резьбу.

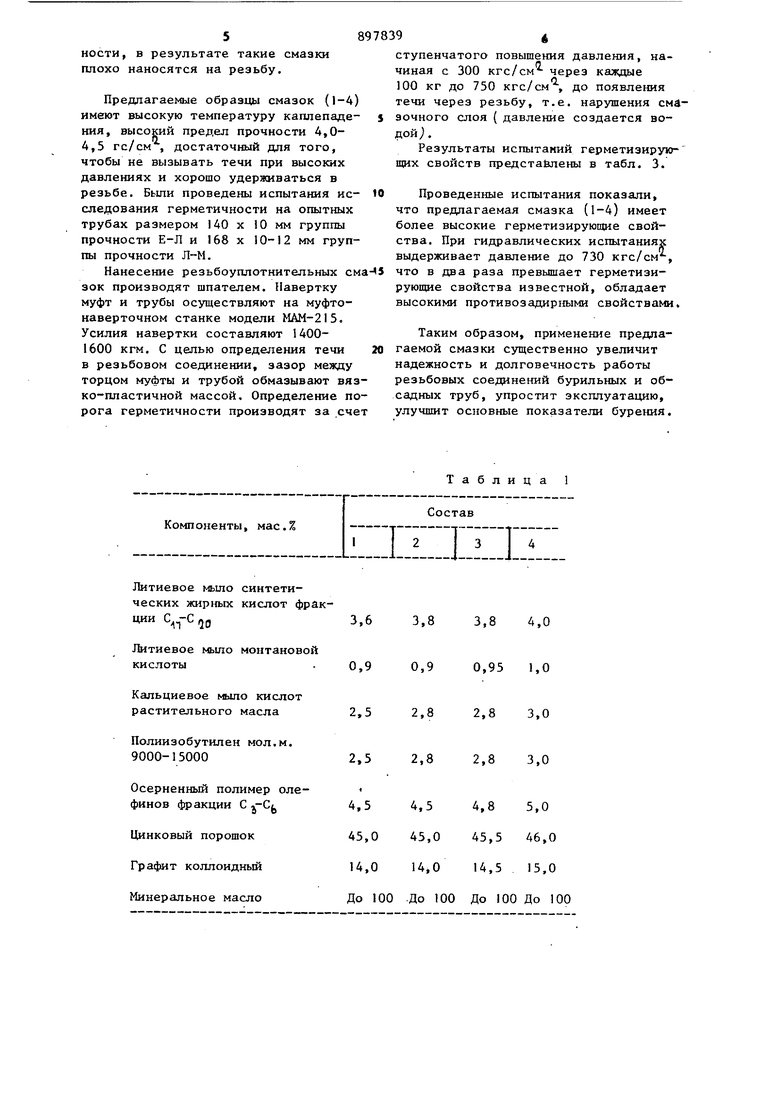

Предлагаемые образцы смазок (1-4) имеют высокую температуру каплепадения, высокий предел прочности 4,04,5 ГС/см , достаточный для того, чтобы не вызывать течи при высоких давлениях и хорошо удерживаться в резьбе. Были проведены испытания исследования герметичности на опытных трубах размером 140 х 10 мм группы прочности Е-Л и 168 х 10-12 мм группы прочности Л-М. Нанесение резьбоуплотнительных смаН5 что в

зок производят шпателем. Навертку муфт и трубы осуществляют на муфтонаверточном станке модели МАМ-215. Усилия навертки составляют 14001600 кгм. С целью определения течи в резьбовом соединении, зазор между торцом муфты и трубой обмазывают вязко-пластичной массой. Определение порога герметичности производят за счет

Литиевое мыло синтетических жирных кислот фракции

Литиевое мыло монтановой кислоты

Кальциевое мыло кислот растительного масла

Полиизобутилен мол.м. 9000-15000

Осерненный полимер олефинов фракции С -С

Цинковый порошок Графит коллоидный Минеральное масло

ступенчатого повышения давления, начиная с 300 кгс/см через калдчые 100 кг до 750 кгс/см , до появления течи через резьбу, т.е. нарушения смазочного слоя ( давление создается водой.

Результаты испытаний герметизирующих свойств представлены в табл. 3.

Проведенные испытания показали, что предлагаемая смазка (1-4) имеет более высокие герметизирующие свойства. При гидравлических испытаниях выдерживает давление до 730 кгс/см.

рующие свойства известной, обладает высокими противозадирными свойствами.

Таким образом, применение предпагаемой смазки существенно увеличит надежность и долговечность работы резьбовых соединений бурильных и обсадных труб, упростит эксплуатахщю, улучшит основные показатели бурения.

Таблица 1

4,54,54,8 5,0

45,045,045,5 46,0

14,0 14,014,5 15,0

До 100.До 100До 100 До 100 два раза превышает герметизиПротивозадирные свойства

ОПИ

Нагрузка критическая

ступень

кгс

Нагрузка сваривания

ступень

кгс

Таблица 3

Таблица 2

89,097,563,7

НетНет34

НетНет414237

631708

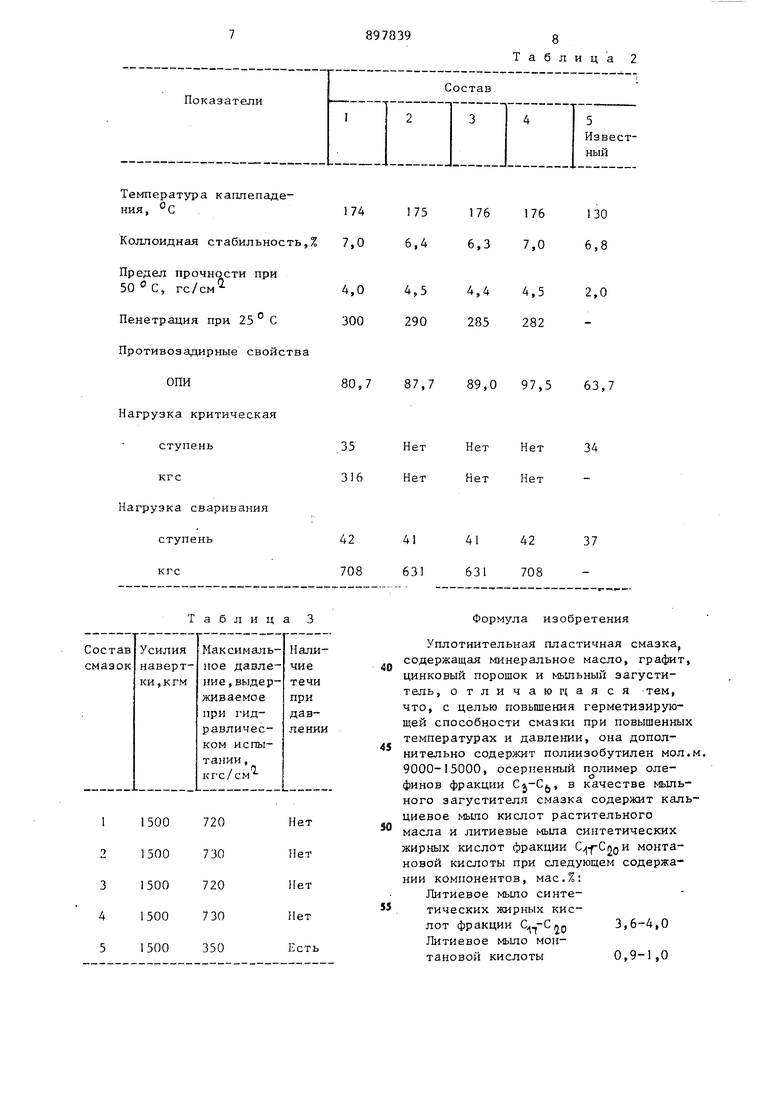

Формула изобретения

Уплотнительная пластичная смазка содержащая минеральное масло, графит, цинковый порошок и мьшьный загуститель, отличаю г; аяся -тем, что, с целью повышения герметизирующей способности CMasKii при повышенных температурах и давлении, она дополнительно содержит полиизобутилен мол. 9000-15000, осерненный полимер олефинов фракции Cj-C, в качестве мыльного загустителя смазка содержит кальциевое мыло кислот растительного масла и литиевые мыла синтетических жирных кислот фракции монтановой кислоты при следующем содержании компонентов, мас.%: Литиевое мыло синтетических жирных кислот фракции Ц -CjQ3,6-4,0 Литиевое мыло монтановой кислоты 0,9-1,0 9 Кальциевое мыло кислот растительного масла2,5-3,0 Полиизобутилен мол.м. 9000-150002,5-3,0 Осерненный полимер олефинов фракции ,5-5,0 Цинковый порошок45-46 897839 ,0 Графит 14-15 Источники информации, $ 1. Синицын В.В. Подбор и применес. 239-244. 2. Там же, с. 406-407 (прототип). Минеральное масло Остальное принятые во внимание при экспертизе ние пластичных смазок, М., 1974,

Авторы

Даты

1982-01-15—Публикация

1979-11-12—Подача