(54) ЛИТЕЙНАЯ БЫСТРОРЕЖУЩАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная быстрорежущая сталь | 1979 |

|

SU834225A1 |

| Быстрорежущая сталь | 1981 |

|

SU981441A1 |

| Быстрорежущая сталь | 1982 |

|

SU1062297A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| Спеченная быстрорежущая сталь | 1986 |

|

SU1381192A1 |

t

Изобретение относится к металлугии, а именно, к материалам, применямым для изготовления металлорежущих инструментов.

Известна литейная быстрорежущая сталь l следующего химического состава, вес.%:

Углерод 0,80-0,88 Вольфрам 5,50-6,50 Молибден 5,0-5,5 Хром3,80-4,40

ванадий 1,70-2,10 . Кремний Не более 0,50 Марганец Не более 0,40 Сера Не более 0,025 Фосфор Не более 0,035 Железо Остальное указанная цель имеет низкие прочностные свойства и низкую износостойкость, не соответствуквдую требованиям быстрорежущего.инструмента. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является литейная быстрорежущая сталь, содержащая, вес.%:

Углерод 0,7-1,5 Вольфрам 5,5-12 молибден 4,5-6,5 Хром3,5-4,5

0,5-2,5

Ванадий 0,15-0,4 Кремний 0,15-0,4 Марганец Редкоземель0,002-0,08 ные металлы

0,01-0,5 Ниобий 0,005-0,05 Азот 0,001-0,05

АЛЮМИНИЙ 0,001-0,05 Кальций

0 .Остальное Железо В качестве -примесей она содержит до 0,4% никеля, до 0,25% меди, до циркония, до 0,1% титана 2.

Недостатком известной стали явря5ется низкая износостойкость и ударно-усталостная прочность.

Цель Изобретения - повышение износостойкости и ударно-усталостной прочности.

0

Поставленная цель достигается тем, что сталь, содержащая углерод, вольфрам, молибден, хром,- ванадий, кремний, марганец, медь, церий, ниобий и железо, дополнительно содержит

5 теллур и бор при следующем соотношении компонентов, вес.%:

1,15-1,35

Углерод 1,7-2,1

ВОЛЬфрс1М 5,0-6,0

Молибден

0 7,0-8,0 Хром

Ванадий 3,5-4,5

Кремний 0,15-0,40

Марганец 0,40-0,60

Медь0,65-0,85

Церий0,25-0,35

Ниобий0,10-0,20

Теллур0,5-0,7

Бор0,05-0,10

Железо Остальное , В качестве примесей сталь может содержать серу и фосфор не более 0,03% каяадого.

Сталь выплавляется в индукционно электропечи и заливается в сухие оболочковые из цирконового концентрата.

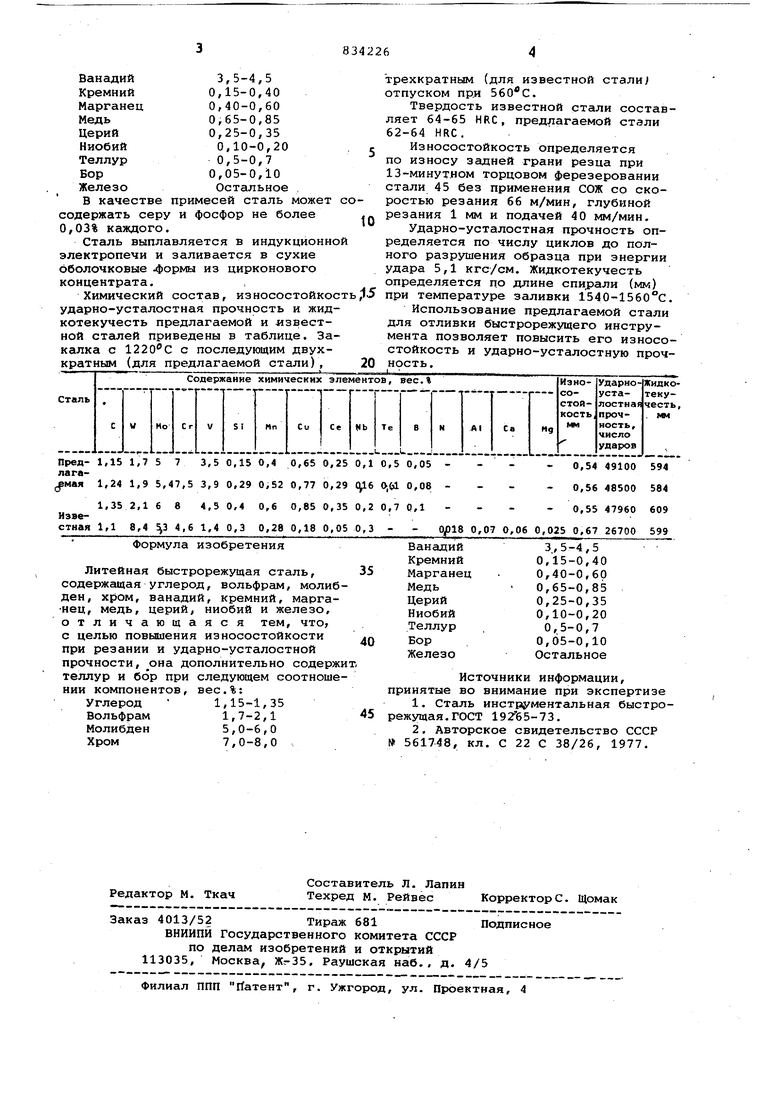

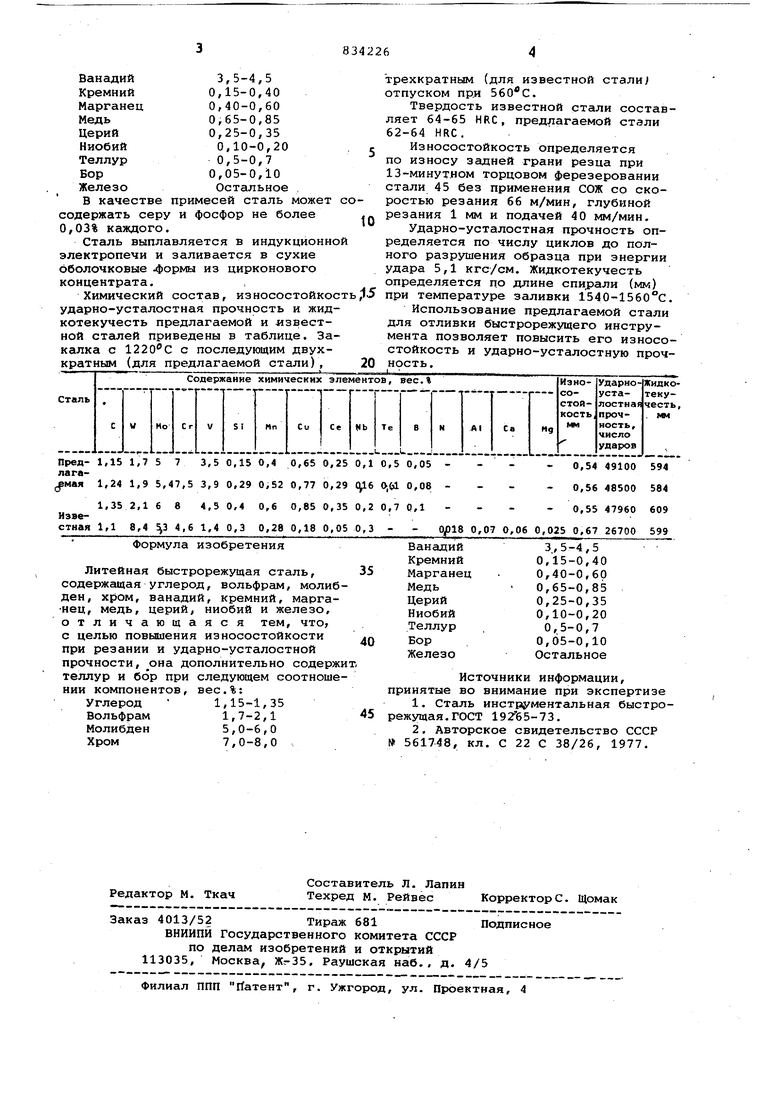

Химический состав, износостойкос ударно-усталостная прочность и жидкотекучесть предлагаемой и «звестной сталей приведены в таблице. Закалка с 1220С с последующим двухкратным (для предлагаемой стали), Предлага маяИзвестнаяФормула изобретения Литейная быстрорежущая сталь, содержащая углерод, вольфрам, моли ден, хром, ванадий, кремний, марга нец, медь, церий, ниобий и железо отличающаяся тем, что, с целью повышения износостойкости при резании и ударно-усталостной прочности, она дополнительно содер теллур и бор при следующем соотнош нии компонентов, вес.%: Углерод 1,15-1,35 Вольфрам 1,7-2,1 Молибден 5,0-6,0 Хром7,0-8,0

трехкратным (для известной стали отпуском при .

Твердость известной стали составляет 64-65 HRC, предлагаемой стали 62-64 HRC,

Износостойкость определяется по износу задней грани резца при 13-минутном торцовом ферезеровании стали 45 без применения СОЖ со скоростью резания 66 м/мин, глубиной резания 1 мм и подачей 40 мм/мин.

Ударно-усталостная прочность определяется по числу циклов до полного разрушения образца при энергии удара 5,1 кгс/см. Жидкотекучесть определяется по длине спирали (мк) при температуре заливки 1540-1560°С.

Использование предлагаемой стали для отливки быстрорежущего инструмента позволяет повысить его износостойкость и ударно-усталостную прочность. 1,15 1,75 73,50,150,40,650,250,1 0,5 0,05 1,24 1,95,47,53,90,290,520,770, 0;Ы. 0,08 1,35 2,16 84,50,40,60,850,350,2 0,7 0,1 1,1 8, 4,61,40,30,280,180,050,3 0,54 49100594 0,56 48500584 - --- 0,55 47960609 OJ318 0,07 0,06 0/025 0,67 26700599 3,5-4,5 Ванадий 0,15-0,40 Кремний 0,40-0,60 Марганец 0,65-0,85 0,25-0,35 0,10-0,20 Ниобий Теллур 0,5-0,7 0,05-0,10 Остальное Железо Источники информации, нятые во внимание при экспертизе 1.Сталь инструментальная быстроущая, ГОСТ 192Т55-73. 2.Авторское свидетельство СССР 561748, кл. С 22 С 38/26, 1977,

Авторы

Даты

1981-05-30—Публикация

1979-07-26—Подача