Предлагаемое изобретение относится к металлургии, в частности к штамповым сталям для холодного, деформирования, и может быть использовано для изготовления инструментов холодного прессования, эксплуатируемых в условиях массового производства с удельными усилиями до 2700 МПа.

;- Вместе с тем имеется целый ряд процессов холодного деформирования металлов с более тяжелыми условиями работы, применение в которых вышеуказанных сталей для изготовления инструментальной оснастки уже не обеспечивавшее достаточной стойкости.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому эффекту является сталь-прототип Х5С4В2Ф2НМ следующего состава, мас.%:

Углерод

Марганец

Кремний

Хром

Ванадий

Молибден

Вольфрам

Никель

Железо

0,8-1,2 0,2-0,6 3,0-4,0 3,5-5,0 1,7-2,5 0,5-2,5 0,5-3,0 0,2-1,0 Остальное

VJ

00

со

о

VJ

со

Обладая сравнительно высоким комплексом основных механических свойств (табл.2), данная сталь, однако, имеет ряд недостатков, затрудняющих производство и применение. Одним из них является повышенная хрупкость после отжига, обусловленная развитием процессов упорядочения -участием атомов внедрения (С) и замещения (Si) при содержаниях SI на верхнем пределе. Так ударная вязкость (КС)

в состоянии h QcfarioBKVi с та ли-прототипа не превышает 0,3 МДж/м2, в то время какДЗже у высоколегированных быстрорежущих сталей она в, 2-2,5 раза выше, например, для стали Р6М5ФЗ-МП (4)ci 0,7-0,8 . Низкая ударная вязкость стали-прототипа приводит к разрушению прутков при холодной правке и падении с высоты 1 м.

Кремний, не образу я в сплавах на основе железа соединений с углеродом, при содержаниях 3,5% способствует непосредственной кристаллизации из жидкой фазы крупных карбидов типа МеС и несколько ухудшает распределение избыточных фаз, что отрицательно сказывается на техноло- гической пластичности стали-прототипа (ис- . пользование предпочтительно в случае производства метЬдом порошковой метал-

fly prHH).:-Vn::V : :-.v-:J :-..-/ .- : .-. .- . Целью изобретения является повыше- ние ударной вязкости в отражённом состоянии, технолргйческбйi пластичности и основ йхШёханическйх свойств стали. ; ;Постай енн:аЙ:цМЁ.достигаетсятем, что в сталь, с6д ржЗш;у1ю ; ;углербД, марганеЦ, кремнии. хрЬм , ванадий, модибден, никель, железо, дополнительно вводят РЗМ, азот, алюминий, кальций и ниобий со следующим соотношением компонентов, Mad.%:

Углерод Марганец Кремний ;

ХрбМ ;

Вольфрам

Молибден

Ванадий

Никель

Ниобий.

Азот

Алюминий

Кальций

РЗМ .. .:v:

Железо

0,7-1,0 0,15-0,6 2,5-3,3 4,55-6,0 1,5-3,0 ;/ 0,5-3,0 0,5-2,5 0,3-1,5 :0, / 0,01-0,15 0,01-0,10 0,001-0,01 0,01-0,10 Остальное

Существенным отличием предлагаемой , стали является наличие в ее составе опти- 45

мальньгх количеств ниобия (0,05-0,5%), азота (0,01-0,15%), алюминия (0,01-0,10%), кальция (0,001-0,.01%) и РЗМ (0,01-0,10%), легзволяющйх пблучать высокий уровень механических свойств, улучшить качество по- 50 teepXHtfCTH слитка, повысить ударную 6йзкость В:6т6жжей Йом достоянии, технолотйческую пластичность, особенно крупных поковок, . :

Снижение предельных концентраций Si 55

в заявляемой стали положительно сказалось на ударной вязкОстив Отожженном состоянии (сплав № 3, КС 0.9-1,2 МДж/м2), а введение дополнительных центров кристал

0 5

- 0 5

0

5

0

5

0

5

лизации за счет N, Nb, AI, РЗМ улучшило распределение кароидной фазы и её размеры. Максимальный диаметр кароидов (dmax) заявляемой стали (сплав № 3) не превышает 15-20 мкм, в то время как в стали-прототипе достигает 25-30 мкм.

При. совместном раскислении стали алюминием, кальцием, РЗМ заметно повышается пластичность и деформйруемость в горячем состоянии, причем легирование стали каждым элементом в отдельности не приводит к значительному эффекту. Характерно, что превышение верхних пределов может привести к отрицательным последствия, т.е. понижению пластичности.

Кальций и элементы РЗМ оказывают де- сульфурйрующее действие, очищают сталь от примесей, что способствует повышению пластичности, вязкости. Алюминий оказывает значительное влияние на величину зерна и соответственно на пластичность, вязкость, обрабатываемость.

. .Введение азота и ниобия в сталь повышают твердость, устойчивость против роста зе рна и соответственно увеличивают прочность И ВЯЗКОСТЬ. . ; , .:

П ри мер. Опытные плавки заявляемой стали выплавляли в индукционной печи. Полученные слитки весом 40 кг проковывали на квадратные прутки размером 35 х 35 мм на паровоздушных молотах по общепринятой технологии, после чего.заготовки подвергались отжигу по режиму, принятому для легированных инструментальных сталей.

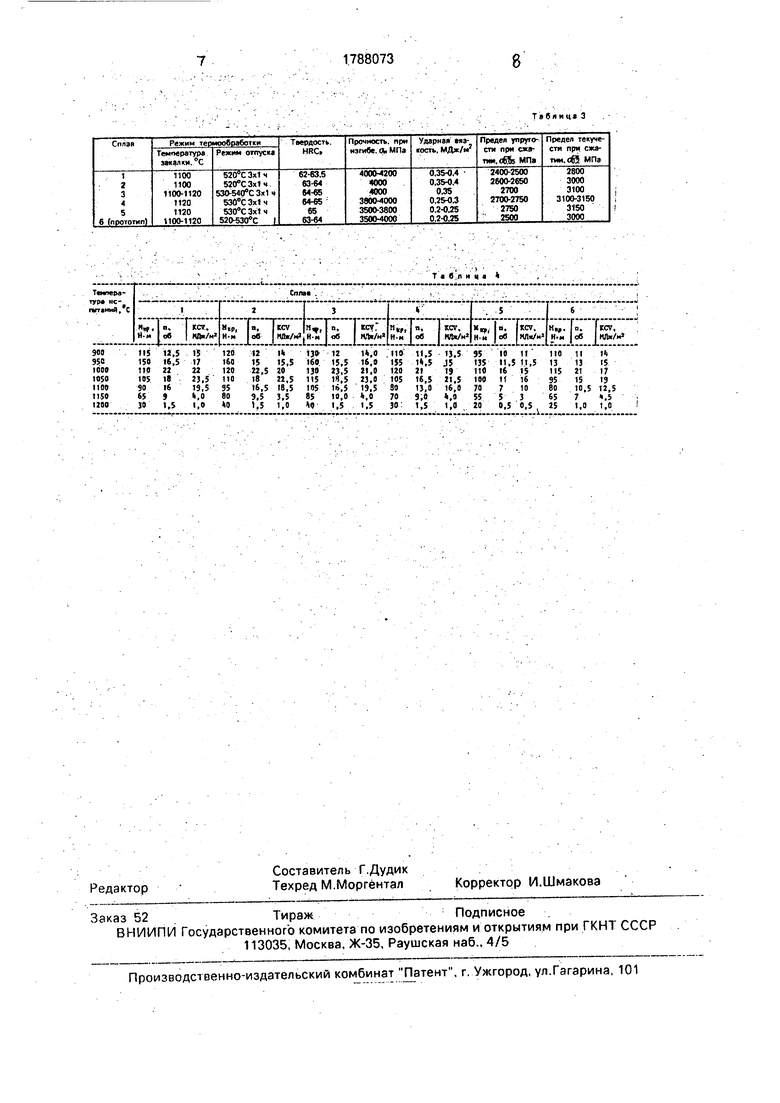

Термообработка образцов для исследования основных свойств проводилась по режимам, включающим закалку от 1060-1140 и отпуск при 480-560°С в течение 1 ч 3 раза.

Технологическая пластичность определялась в диапазоне температур 900-1200°С на стандартных образцах с определением числа скручиваний (п), крутящего момента (Мкр) и ударной вязкости (КС),

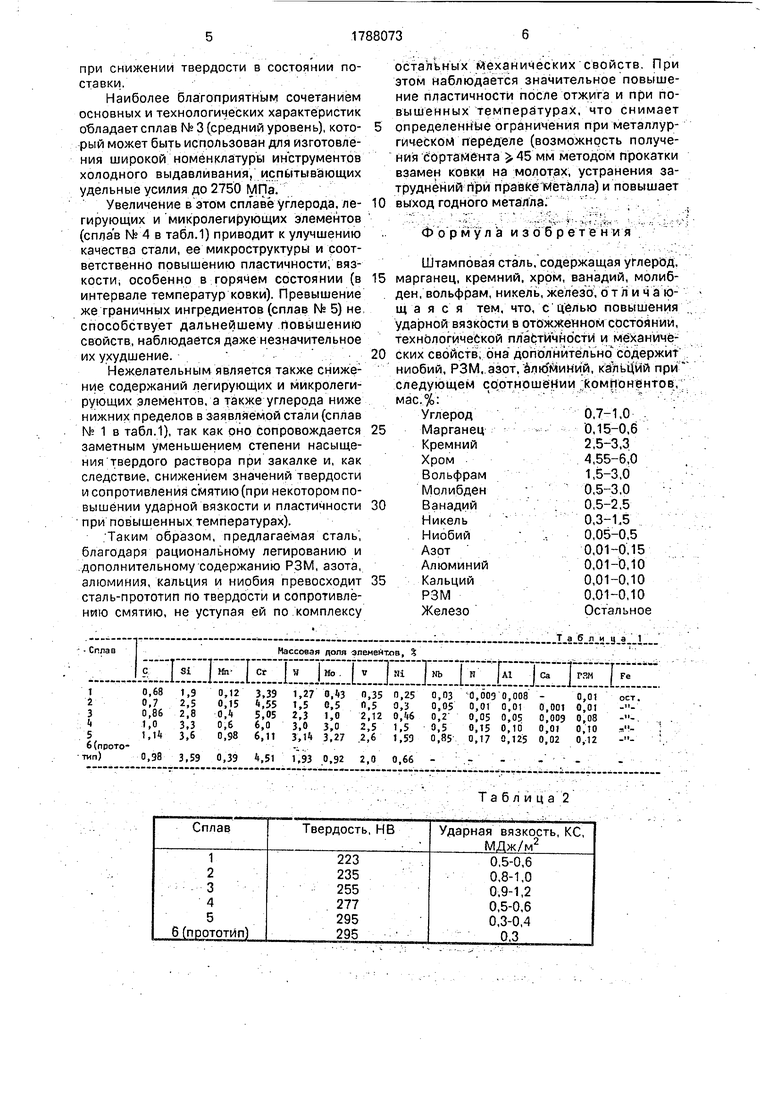

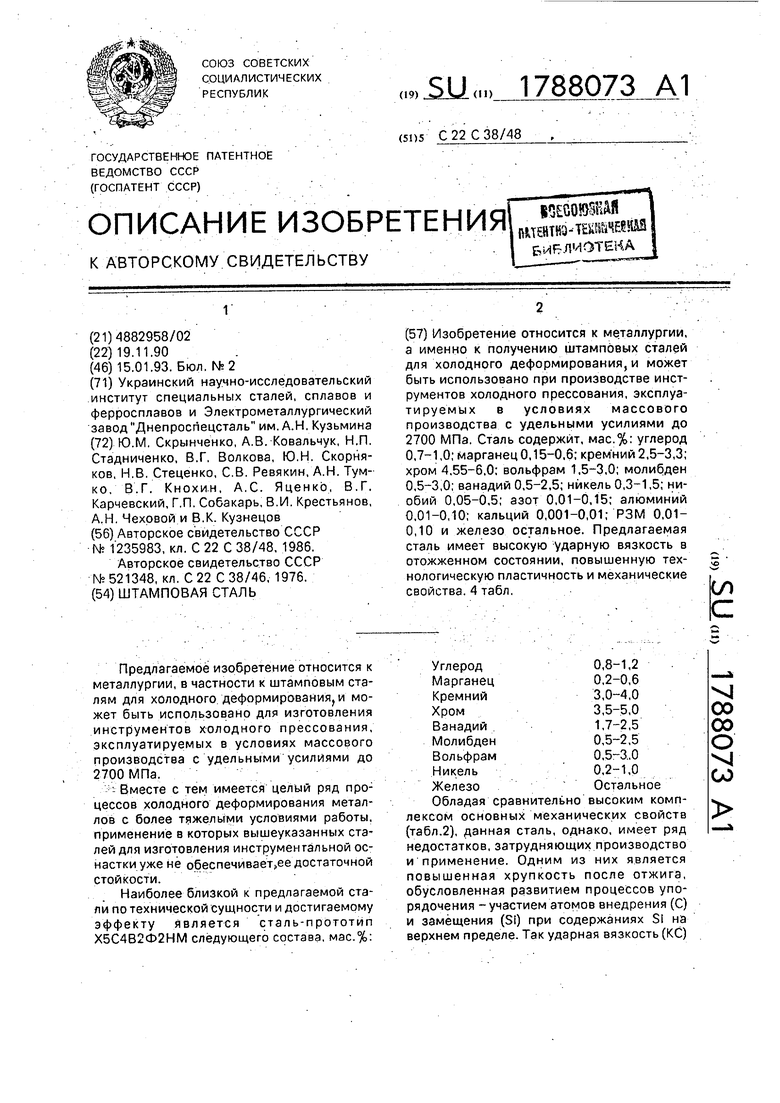

Химический состав исследованных сталей приведен в табл. 1.

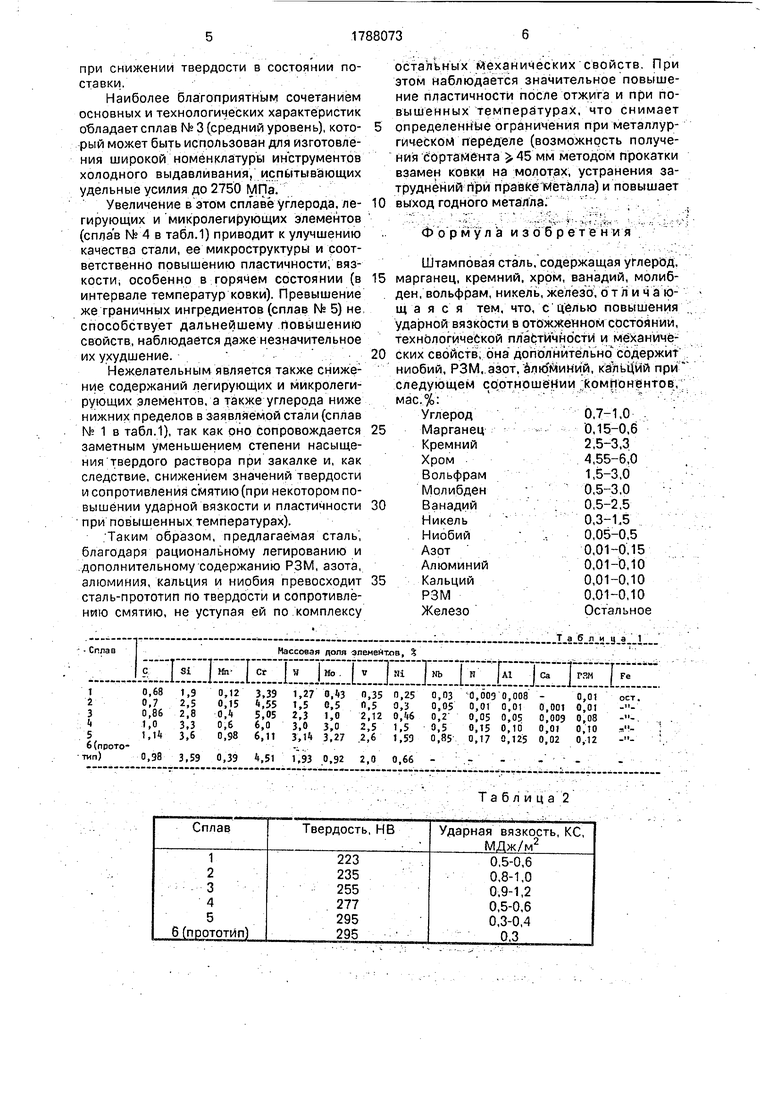

Результаты определения механических свойств в отожжённом состоянии и после оптимальной термообработки, технологической пластичности При высоких температур pax приведены в табл.2,3.4,

Как следует из эТих данных1, при содержаниях углерода и легирующих элементов на нижнем, верхнем;и среднем пределах заявляемая сталь не уступает прототипу по механическим свойствам (твердость, ударная вязкость и предел упругости при сжатии несколько выше-, чем у стали-прототипа), более высокая технологическая пластичность при горячей механической обработке и ударная вязкость в отожженном состоянии

при снижении твердости в состоянии поставки.

Наиболее благоприятным сочетанием основных и технологических характеристик обладает сплав № 3 (средний уровень), который может быть использован для изготовления широкой номенклатуры инструментов холодного выдавливания, испытывающих

удельные усилия до 2750 МПа.

Увеличение в этом сплавёуглерода, легирующих и микролегирующих элементов (сплав №4 в табл.1) приводит к улучшению качества стали, ее микроструктуры и соответственно повышению пластичности; вязкости, особенно в горячем состоянии (в интервале температур ковки). Превышение же граничных ингредиентов (сплав Ms 5) не, способствует дальнейшему повышению свойств, наблюдается даже незначительное

их ухудшение. ; , Нежелательным является также снижение содержаний легирующих и микролегирующих элементов, а также углерода ниже нижних пределов в заявляемой стали (сплав № 1 в табл.1), так как оно сопровождается заметным уменьшением степени насыщения твердого раствора при закалке и, как следствие, снижением значений твердости и сопротивления смятию(при некотором повышении ударной вязкости и пластичности при повышенных температурах).

. Таким образом, предлагаемая сталь, благодаря рациональному легированию и .дополнительному содержанию РЗМ, азота, алюминия, кальция и ниобия превосходит сталь-прототип по твердости и сопротивлению смятию, не уступая ей по .комплексу

остальных механических свойств. При этом наблюдается значительное повышение пластичности после отжига и при повышенных температурах, что снимает

определенные ограничения при металлургическом переделе (возможность получения бортамента 45 ммi методом прокатки взамен ковки на молотах, устранения затруднений при правкётметаллэ) и повышает

0 выход годного металла:, ,

Ф о р м у л а и з 6 б р е т е н vi я

Штамповал сталь. содержащая углерод, 5 марганец, кремний, хром, ванадий, молибден, вольфрам, никель, железо, от ли ч а ю- щ а я с я тем, что, с целью повышения;, ударной вязкости в отожженном состоянии, технологической пластичности и механичё- 0 ских свойств; она дополнительно содержитv. ниобий, РЗМ..азот, алюминий, кальций при следующем соотношении ,;1 омг1онентов, мас,%:

5

0

5

Углерод

Марганец

Кремний

Хром

Вольфрам

Молибден

Ванадий

Никель

Ниобий

Азот

Алюминий

Кальций

РЗМ

Железо

0,7-1,0 .

0,15-0,6

2,5-3,3

4,55-6,0

1,5-3,0

0,5-3,0

0,5-2,5

0,3-1,5

0,05-0,5

0,01-0,15

0,01-0,10

0,01-0,10

0,01-0,10

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

Изобретение относится к металлургии, а именно к получению штамповых сталей для холодного деформирования, и может быть использовано при производстве инструментов холодного прессования, эксплуатируемых в условиях массового производства с удельными усилиями до 2700 МПа, Сталь содержит, мас.%: углерод 0,7-1,0; марганец0,15-0,6; кремний 2,5-3,3; хром 4.55-6.0: вольфрам 1,5-3,0; молибден 0,5-3,0; ванадий 0,5-2,5; никель 0,3-1,5; ниобий 0,05-0,5; азот 0,01-0,15; алюминий 0,01-0,10; кальций 0,001-0,01; РЗМ 0,01- 0,10 и железо остальное. Предлагаемая сталь имеет высокую ударную вязкость в отожженном состоянии, повышенную технологическую пластичность и механические свойства.4 табл. ел

Сплав

Массовая поля элемейтлв, %

I Si I №i I Cr j W j Mo . I VHi Mb I H JA1 I Ca I ГЗМ | Fe

Та б лi и ц а 2

Т 6 л и ц а 3

Т « в л и ц 1

| Инструментальная сталь | 1984 |

|

SU1235983A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Штамповая сталь | 1974 |

|

SU521348A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-19—Подача