(54) ФЛЮС ДЛЯ ГОРЯЧЕГО НАНЕСЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий | 1989 |

|

SU1765257A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Способ переработки оловосодержащихМАТЕРиАлОВ | 1979 |

|

SU840176A1 |

| Раскислитель для оловянных баббитов | 1980 |

|

SU947215A1 |

| Способ комбинированной обработки деталей узлов трения | 1980 |

|

SU1082840A1 |

| Способ извлечения олова | 1973 |

|

SU501115A1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ БАББИТА | 1973 |

|

SU364404A1 |

| Флюс для пайки и лужения медной проволоки | 2020 |

|

RU2741607C1 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

Йзо.бретение относится к нанесеникг горячих покрытий, в частности иэ баббита, на стальные изделия и можеп быть использовано в цветной металлургии при изготовлении подшипников скольжения.

Известны флюсы для нанесения горячих покрытий из расплава, содержащие в качестве основных компонентов хлористые соли цинка, натрия, аммония и добавки хлорного железа 1 и поверхностно-активные органические добавки 2J.

Недостатком указанных флюсов является то, что флюс, содержащий хлорное железо характеризуется температурой плавления более высокой, чем температура нанесения покрытий из баббита, и следовательно, не может быть применен в даннс 4 процессе, а флюс с добавкг1ми поверхностноактивных органических вещест не позволяет получить высокую прочность сцепления баббитового покрытия со стальной основой.

Известен флюс для нанесения горячих покрытий, в частности цинковых, на изделия из стали, содержаний хлористый цинк, хлористый натрий, хлористый аммоний. СЗ}.

Однако флюс характеризуется не- i достаточной активностью, что не позволяет достаточно качественно и быстро удалить окислы с поверхности

5 изделия и зеркала ванны. В результате зтого прочность сцепления баббита со стальной основой при использовании известного флюса не превышает 70 МПа и колеблется в

10 основном в пределах 45-60 МПа при испытании иа отрыв. Невысокая прочность сцепления баббитового покрытия приводит к его отслаиванию и прежде временному выходу из строя подтип- :

15 НИКОВого узла.

Целью изобретения является повышение прочности сцепления покрытия с изделием.

20

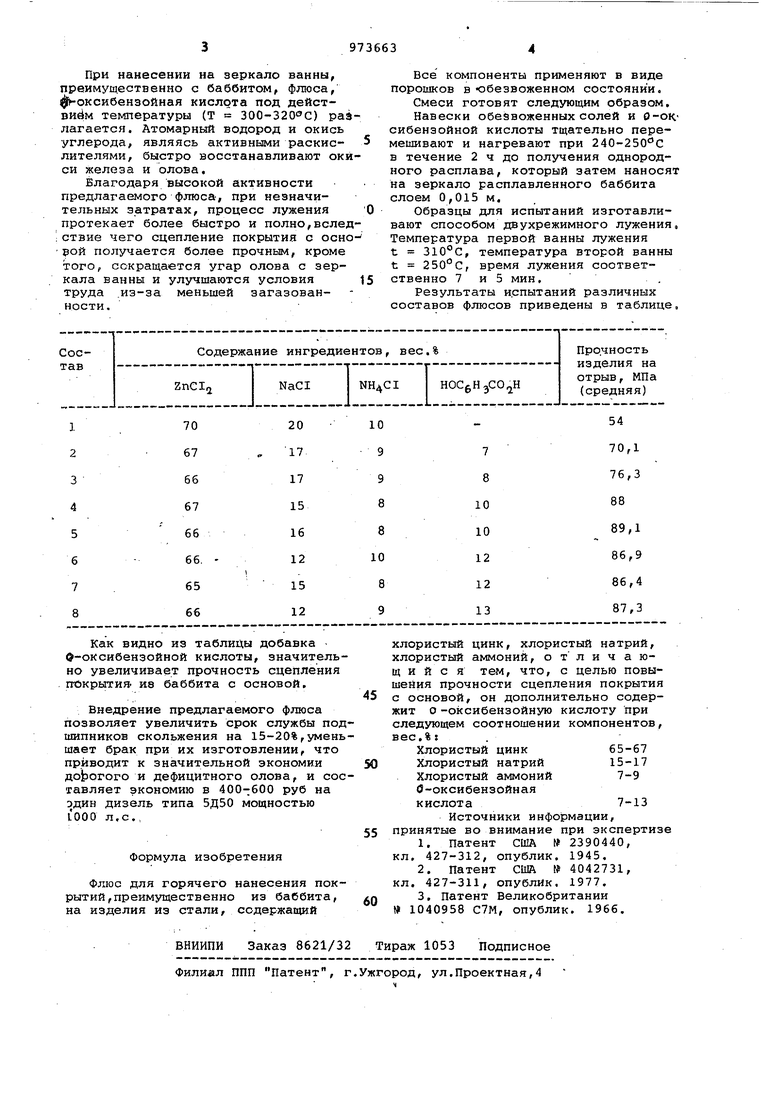

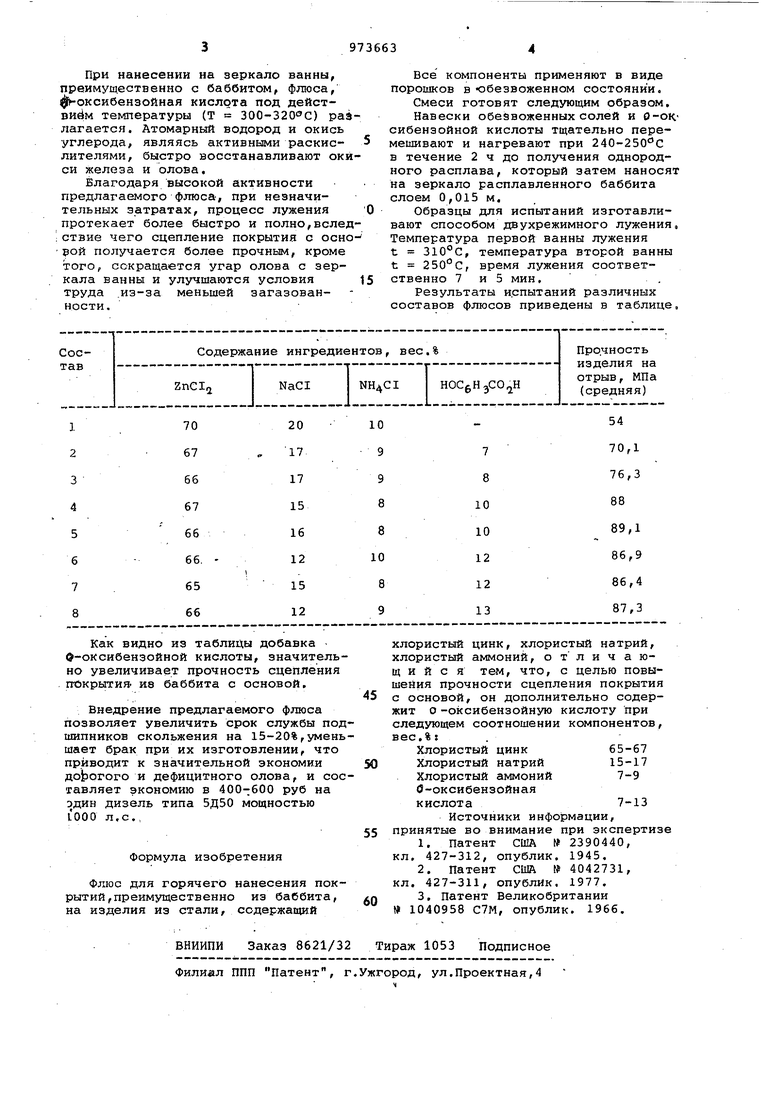

Поставленная цель достигается тем, что флюс, содержащий хлористый цинк, хлористый натрий, хлористый аммоний,дополнительно содержит о-оксибензойную кислоту при следую25щем соотношении компонентов, вес.%1

Хлористый цинк 65-67

Хлористый натрий 15-17

ХлористбЛ аммоний 7-9

О -оксибензойная

30

кислота7-13

При нанесении на зеркало ванны, преимущественно с баббитом, флюса, оксибензойная кислота под действие м температуры (Т ЗОО-ЗЗО С) разлагается. Атомарный водород и окись углерода, являясь активными раскислителями, быстро восстанавливают окиси железа и олова.

Благодаря высокой активности предлагаемого флюса, при незначительных затратах, процесс лужения протекает более быстро и полно,вследствие чего сцепление покрытия с осно9ОЙ получается более прочным, кроме того, сокращается угар олова с зеркала ванны и улучшаются условия труда .из-за меньшей загазованности.

Все компоненты применяют в виде порошков в обезвоженном состоянии.

Смеси готовят следующим образом.

Навески обеавоженных солей и о-оксибензойной кислоты тщательно перемешивают и нагревают при 240-250С в течение 2 ч до получения однородного расплава, который затем наносят на зеркало расплавленного баббита слоем 0,015 м.

Образцы для испытаний изготавливают способом двухрежимного лужения, Температура первой ванны лужения t 310°С, температура второй ванны t , время лужения соответственно 7 и 5 мин.

Результаты испытаний различных составов флюсов приведены в таблице.

Авторы

Даты

1982-11-15—Публикация

1980-05-05—Подача