ем, а перед нанесением слоя полуды и баббита нагревают втулку в окислительной атмосфере до 760-820°С, охлаждают втулку со скоростью 3-5°С/ч до 300-400°С.

Однако установлено, что получаемый при этом подслой меди, без дополнительной термической обработки держится непрочно и не может обеспечить достижение поставленной цели.

Установлено, что при натирании поверхности чугунной втулки медью с применением достаточно высокого давления в очень тонком поверхностном подслое возникает высокая температура, приводящая к схватыванию между слоями чугуна и меди, причем образуется очень тонкий подслой диффузии меди в чугун. - Сплошность медного подслоя нарушается, однако, включениями графита. Согласно изобретению втулку подвергают нагреву до 760-820°С в окислительной атмосфере. При этом активизируется взаимная диффузия меди и железа, вследствие чего толщина диффузионного слоя значительно возрастает. Нагрев до температуры ниже 760°С не обеспечивает образование феррита, а слишком высокий нагрев, например до 900°С, приводит к окислению меди.

Наиболее целесообразен нагрев в пределах 760-820°С.

В этих условиях на поверхности практически не остается чистой меди, то есть поверхность оказывается покрытой медно-железным диффузионным подслоем.

При последующем охлаждении со скоростью 3-5°С/ч происходит.распад цементита и перлита. Продуктами распада цементита (РезС) и перлита (эвтектоидная смесь феррита и цементита) являются феррит и углерод отжига.

При этом на месте глобулей графита происходит образование медно-железного подслоя, обеспечивающего высокую прочность сцепления между чугуном и медью, Если скорость охлаждения ниже 3°С/ч или выше 5°С/ч, то свободный феррит не успевает выделиться, и высокая прочность сцепления не достигается.

Охлаждение изделия до температуры ниже 300-400°С нецелесообразно, т.е. затрудняется процесс лужения (температура плавления припоя 250-400°С),

После охлаждения изделия до 300- 400°С на медный подслой, а точнее на медно-железный подслой наносят подслой олова или припоя (полуды), затем на подслой олова наносят расплавленное с помощью газовых горелок баббитовое покрытие.

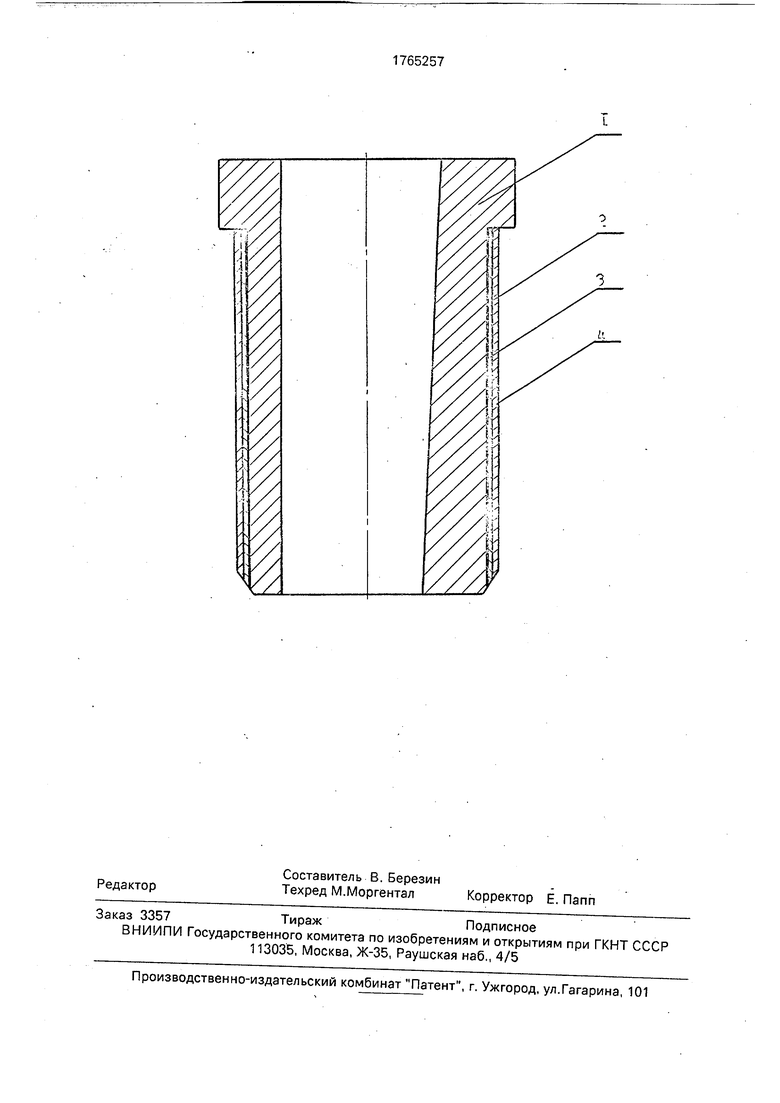

На чертеже изображен вал-эксцентрик конусной дробилки, изготовленный по предлагаемому способу.

Вал-эксцентрик состоит из втулки 1, отлитой из высокопрочного чугуна, состоящего из металлической основы и глобулей графита.

На обработанную боковую поверхность втулки 1 наносят флюс следующего состава:

0 спирт изопропиловый 4%, олеиновая кислота 1,2%, соляная кислота 3%, остальное - глицерин. Устанавливают втулку на токарный станок. Медный пруток, зажатый в резцедержателе, подводят к боковой по5 верхности втулки 1 и перемещают вдоль нее с продольной подачей 0,15-0,2 мм/об, одновременно прижимая пруток с усилием, создающим на площадке контакта давление, обеспечивающее плотное сцеп0 ление меди.

При этом на втулке 1 образуется тонкий подслой меди 2, сравнительно хорошо сцепленный с металлической основой, но лишь прилегающий к глобулям графита.

5 Далее втулку снимают со станка и нагревают в электропечи, в обычной воздушной атмосфере до 760-820°С. При этом образуется феррит, а процесс взаимной диффузии меди и железа интенсифицирует0 ся. Однако, в тех местах, где находились глобули графита, образуются пустоты. Далее втулку удаляют из печи и охлаждают на воздухе, прикрыв щитами, со скоростью 3- 5°С/ч, т.е. охлаждение с 760-820°С до 3005 400°С продолжается от 84 до 140 ч. При этом, как указано выше, пустоты заполняются медно-железистым сплавом.

Далее наносят подслой полуды 3. В качестве материалов для лужения применя0 ют: для нанесения подслоя полуды под баббит Б16 оловянно-свинцовый припой ПОС 40, содержащий 39-41% олова, ос- . тальное-свинец; под баббит Б83 допускается нанесение подслоя полуды из этого же

5 баббита, химический состав которого приведен ниже.

Полуду наносят методом натирания прутком ПОСа или баббита под слоем флюса. В качестве флюса применяют буру.

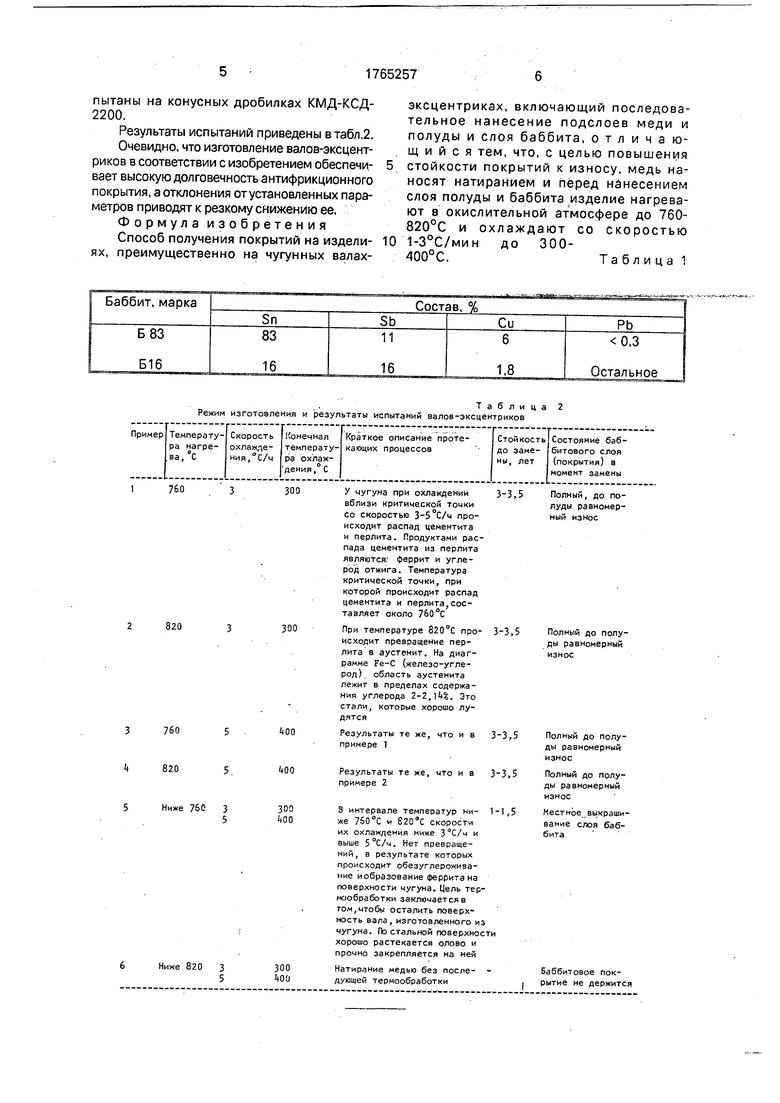

0 После охлаждения до окружающей температуры наносят баббитовое покрытие 4. В качестве баббитового покрытия применяют баббиты Б16, Б83. Химический состав баббитов приведен в табл.1.

5 Баббитовое покрытие наносят методом наплавки с помощью газовых горелок.

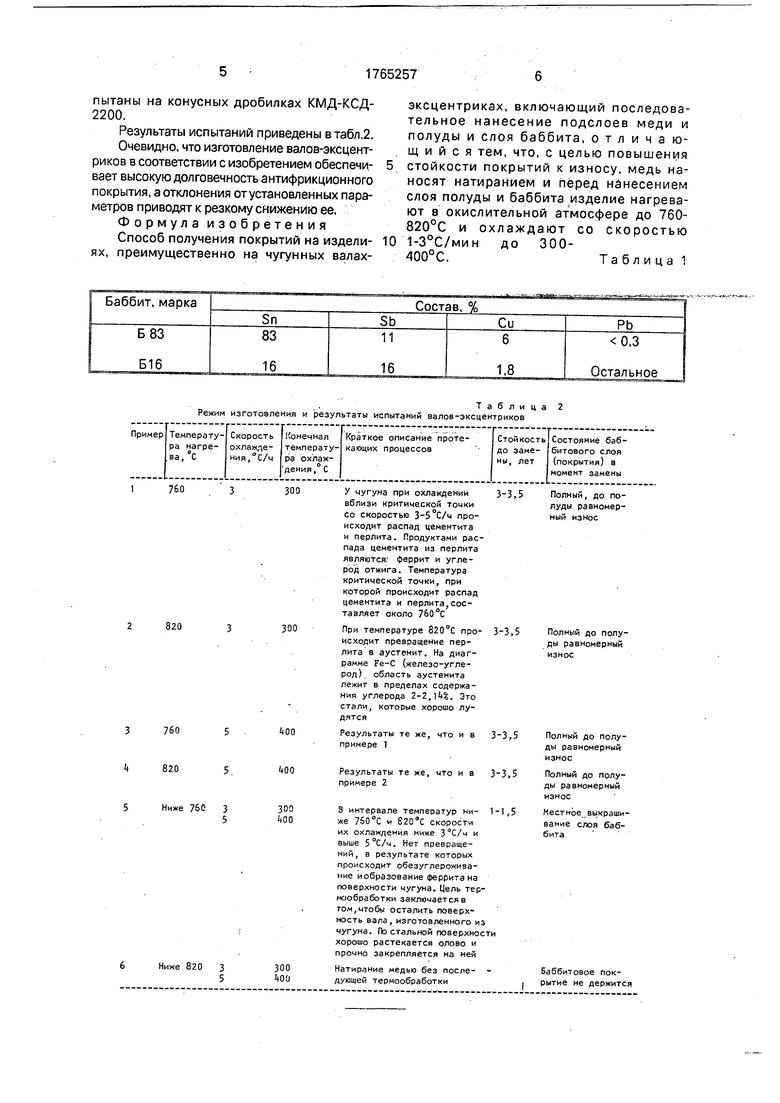

Опытные валы-эксцентрики, изготовленные в соответствии с изобретением, а также при температурах, выходящих за пределы, установленные изобретением, испытаны на конусных дробилках КМД-КСД- 2200.

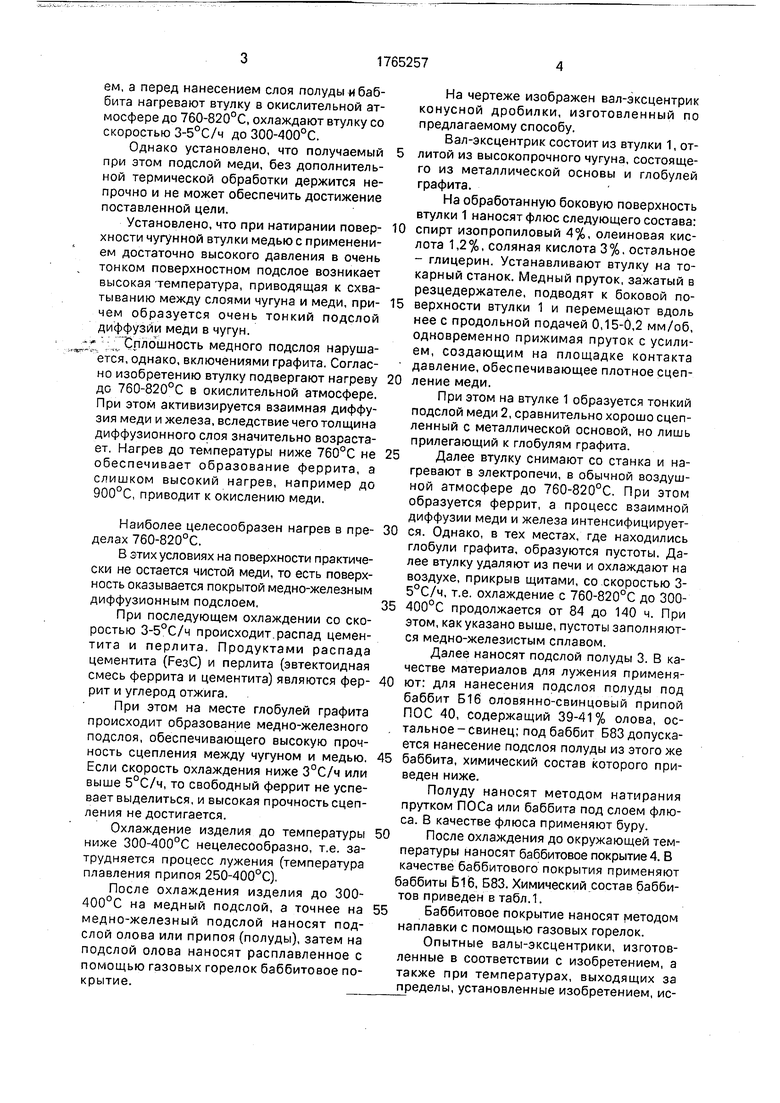

Результаты испытаний приведены в табл.2.

Очевидно, что изготовление валов-эксцентриков в соответствии с изобретением обеспечивает высокую долговечность антифрикционного покрытия, а отклонения отустановленных параметров приводят к резкому снижению ее.

Формула изобретения

Способ получения покрытий на изделиях, преимущественно на чугунных валах0

эксцентриках, включающий последовательное нанесение подслоев меди и полуды и слоя баббита, отличающийся тем, что, с целью повышения стойкости покрытий к износу, медь наносят натиранием и перед нанесением слоя полуды и баббита изделие нагревают в окислительной атмосфере до 760- 820°С и охлаждают со скоростью 1-3°С/мин до 300- 400°С.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2567964C2 |

Таблица Режим изготовления и результаты испытаний валов-эксцентриков

760

820

760

820

Ниже 760 3

5

Ниже 820 3

5

300

300

400

Ш

300 МО

300 JfOU

У чугуна при охлаждении3-3,5

вблизи критической точки со скоростью 3-5°С/ч происходит распад цементита и перлита. Продуктами распада цементита из перлита являются феррит и углерод отжига. Температура критической точки, при которой происходит распад цементита и перлита,составляет около 760°С

При температуре 820°С про- 3-3,5 исходит превращение перлита в аустенит. На диаграмме Fe-C (железо-углерод) область аустенита лежит в пределах содержания углерода 2-2,4%. Это стали, которые хорошо лудятся

Результаты те же, что и в 3-3,5 примере 1

Результаты те же, что и в 3-3,5 примере 2

3 интервале температур ни- 1-1,5 же 760°С и скорости их охлаждения ниже 3°С/ч и выше 5°С/ч. Нет превращений, в результате которых происходит обезуглероживание иобразование феррита на поверхности чугуна. Цель термообработки заключается в том,чтобы осталить поверхность вала, изготовленного из чугуна. По стальной поверхности хорошо растекается олово и прочно закрепляется на ней

Натирание медью без последующей термообработки

Полный, до полуды равномерный износ

Полный до полуды равномерный износ

Полный до полуды равномерный износ

Полный до полуды равномерный износ

Местное выкрашивание слоя баббита

Баббитовое покрытие не держится

Авторы

Даты

1992-09-30—Публикация

1989-05-03—Подача