ХЗ) РАДИАЛЬНО-ПОРШНЕВОЙ ЭКСЦЕНТРИКОВЫЙ НАСОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-поршневой насос | 1981 |

|

SU979689A1 |

| Гидромотор | 1977 |

|

SU727869A1 |

| Поршневая машина (ее варианты) | 1983 |

|

SU1570657A3 |

| ПОРШНЕВАЯ МАШИНА | 2000 |

|

RU2154167C1 |

| Радиально-поршневая гидромашина | 1981 |

|

SU976124A1 |

| Аксиально-поршневой насос | 1980 |

|

SU877113A1 |

| РОТОРНО-ПОРШНЕВОЙ НАСОС-КОМПРЕССОР | 1993 |

|

RU2096662C1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| РАДИАЛЬНО-ПОРШНЕВОЙ ЭКСЦЕНТРИКОВЫЙ НАСОС | 1970 |

|

SU261174A1 |

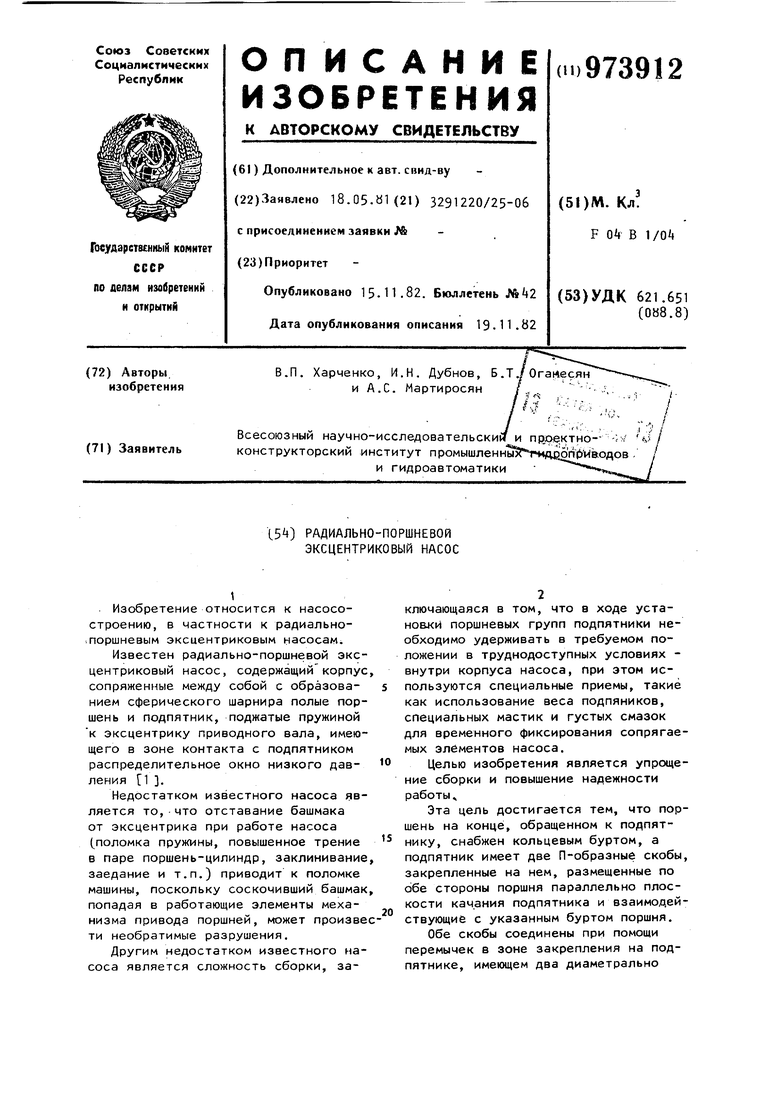

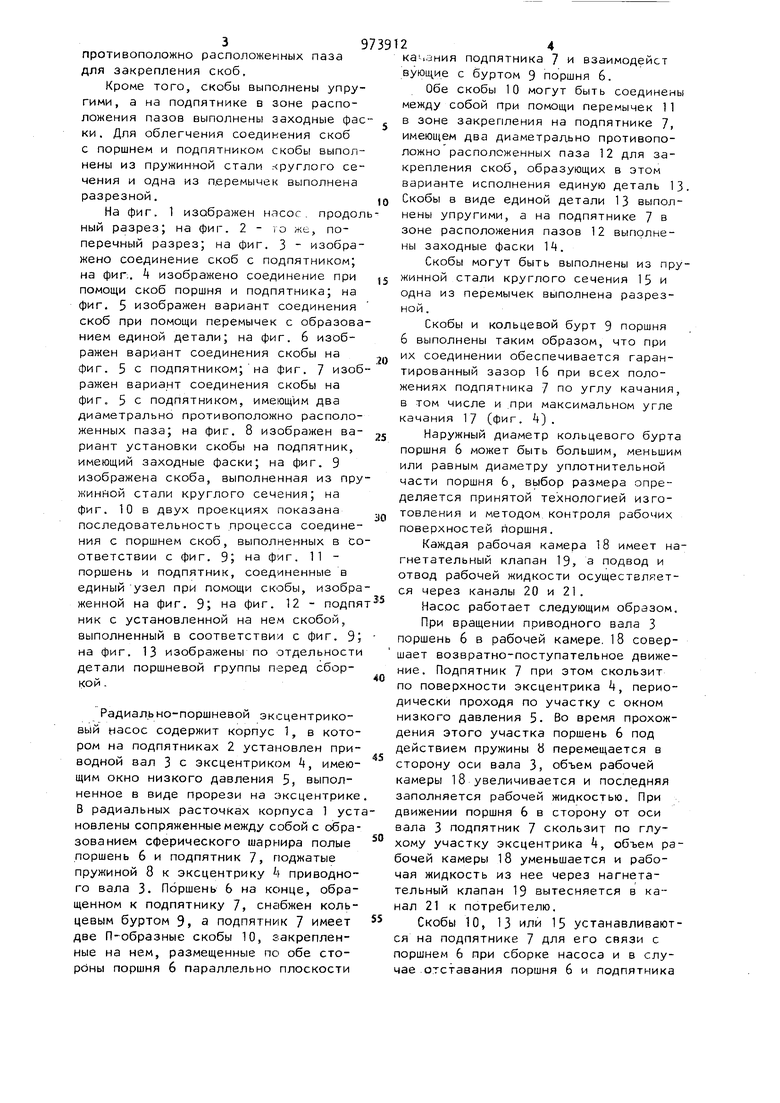

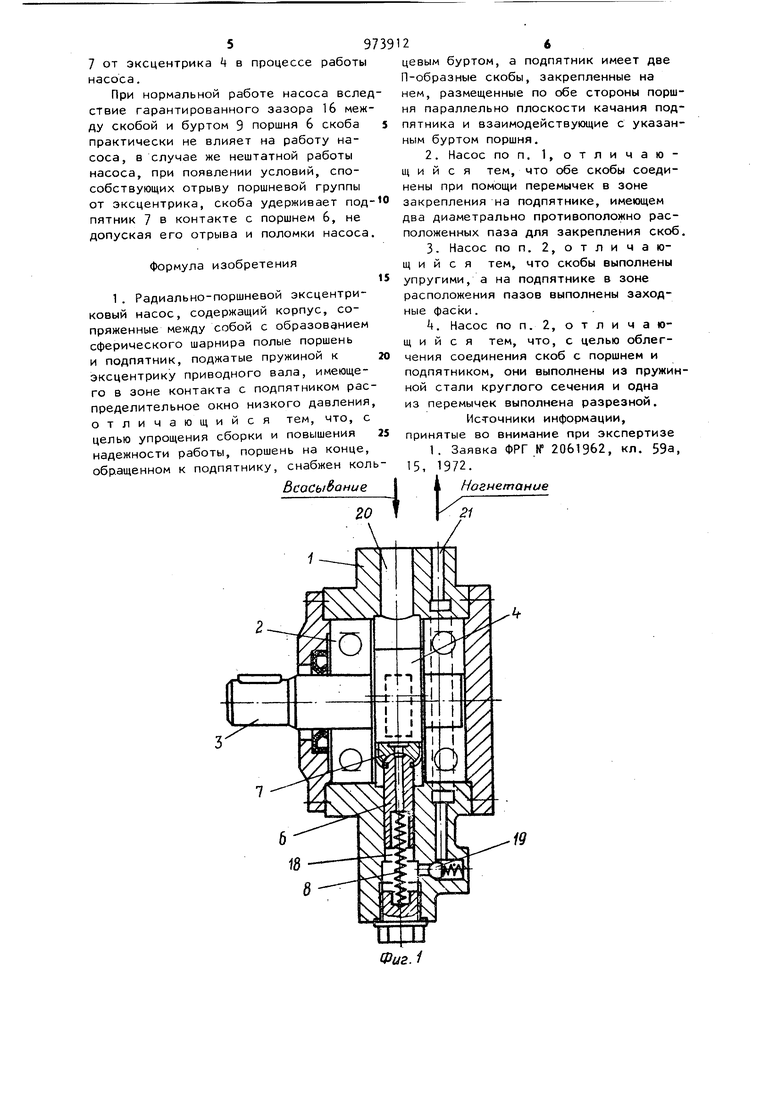

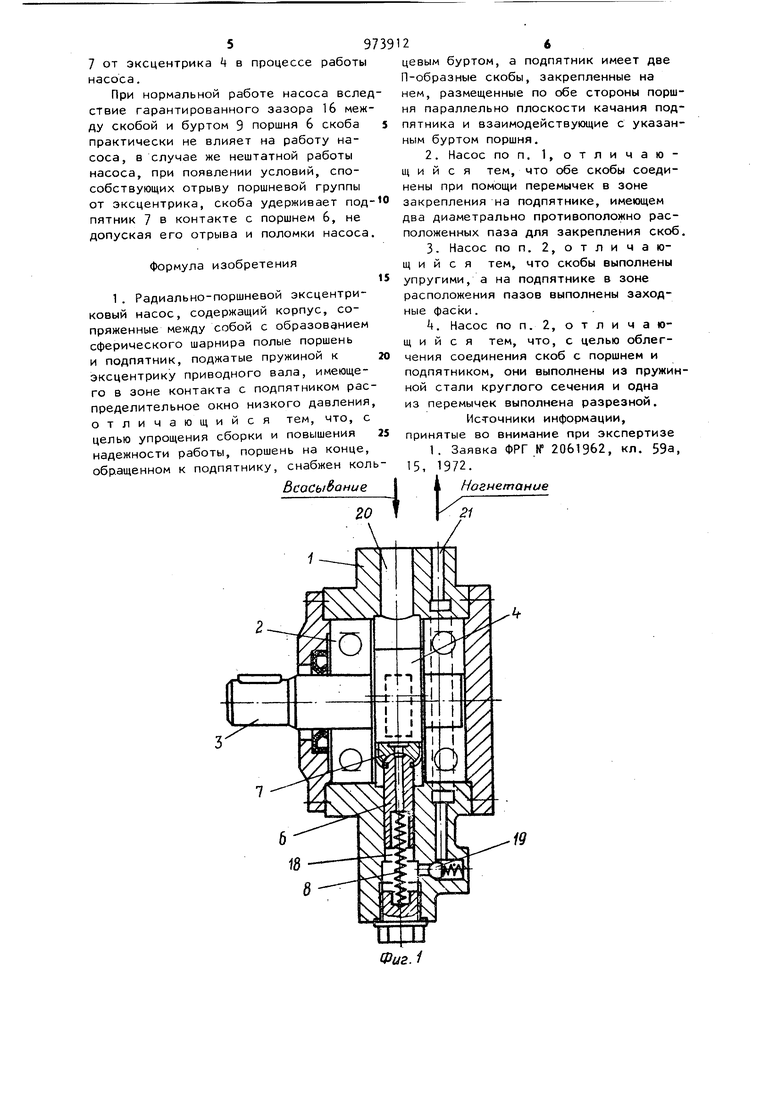

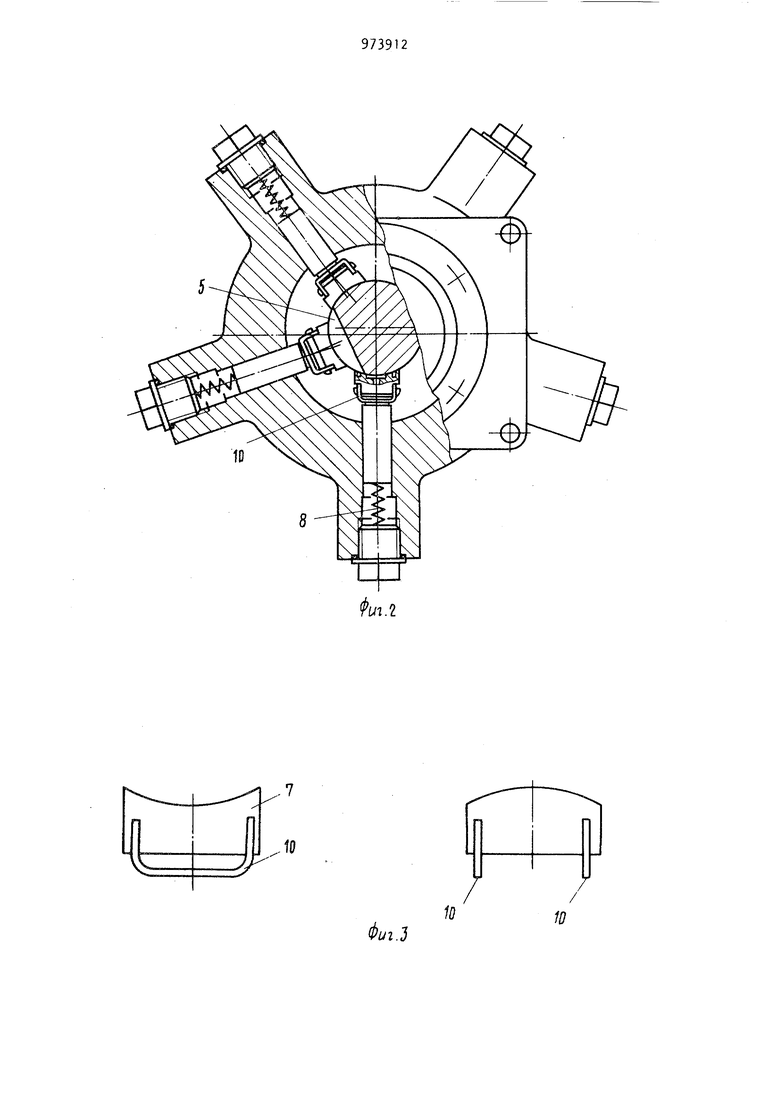

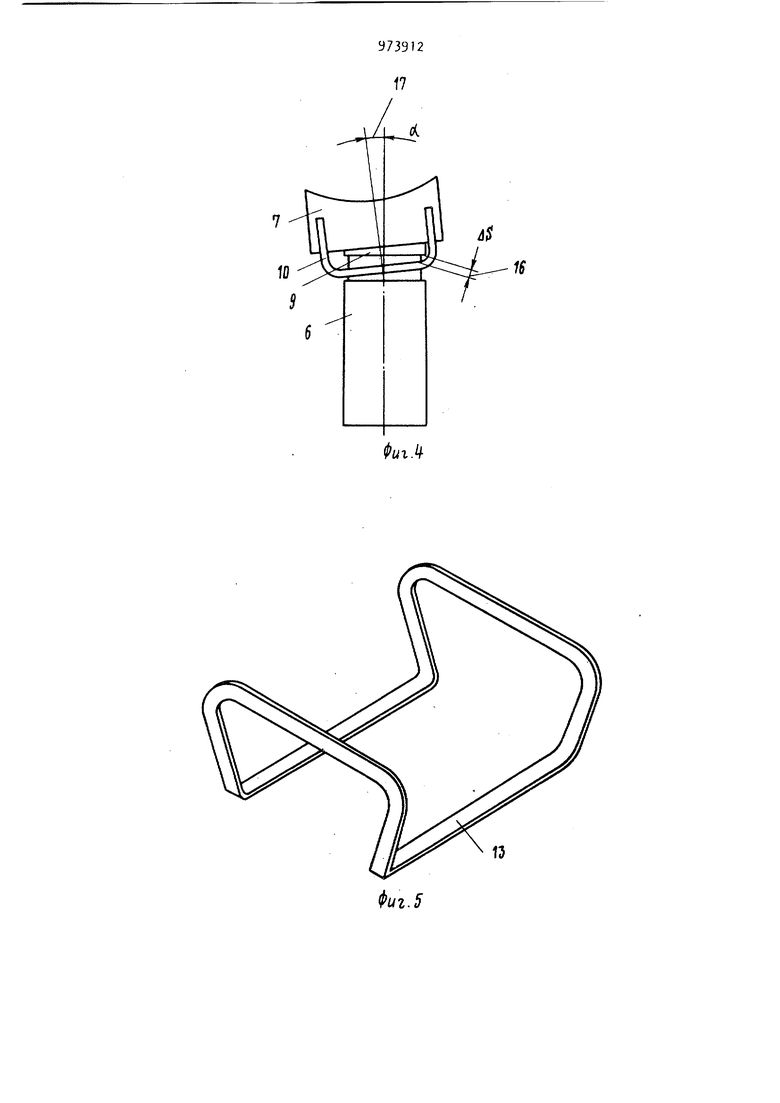

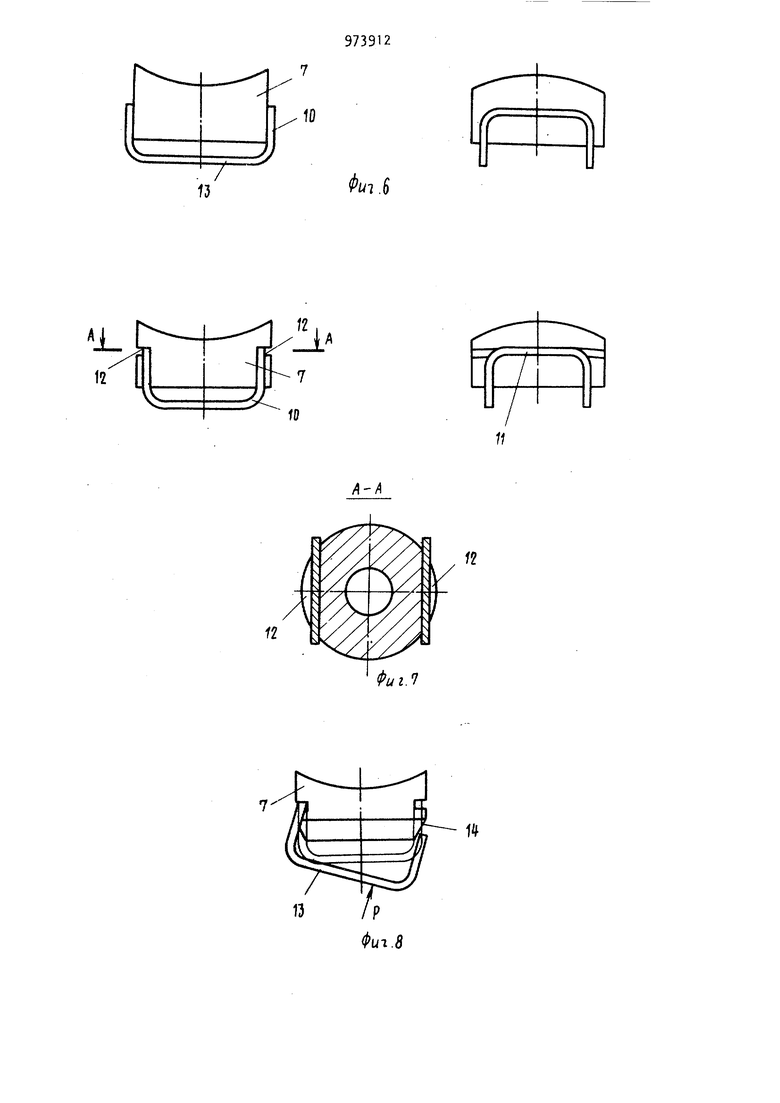

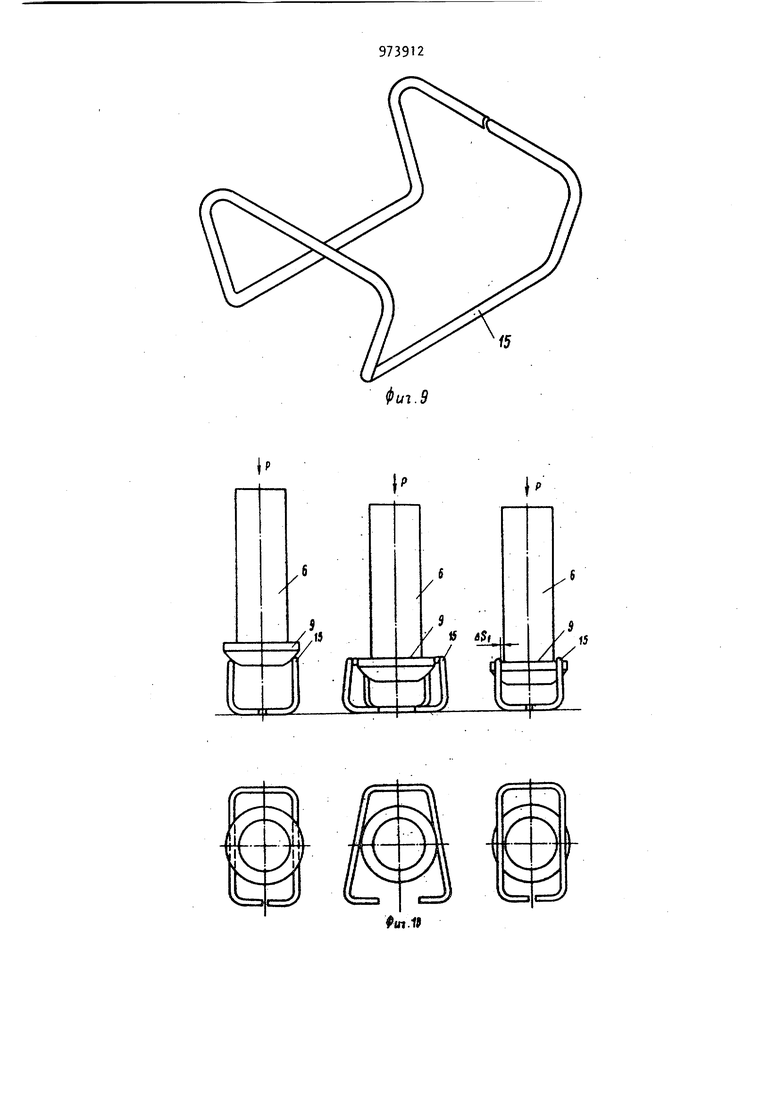

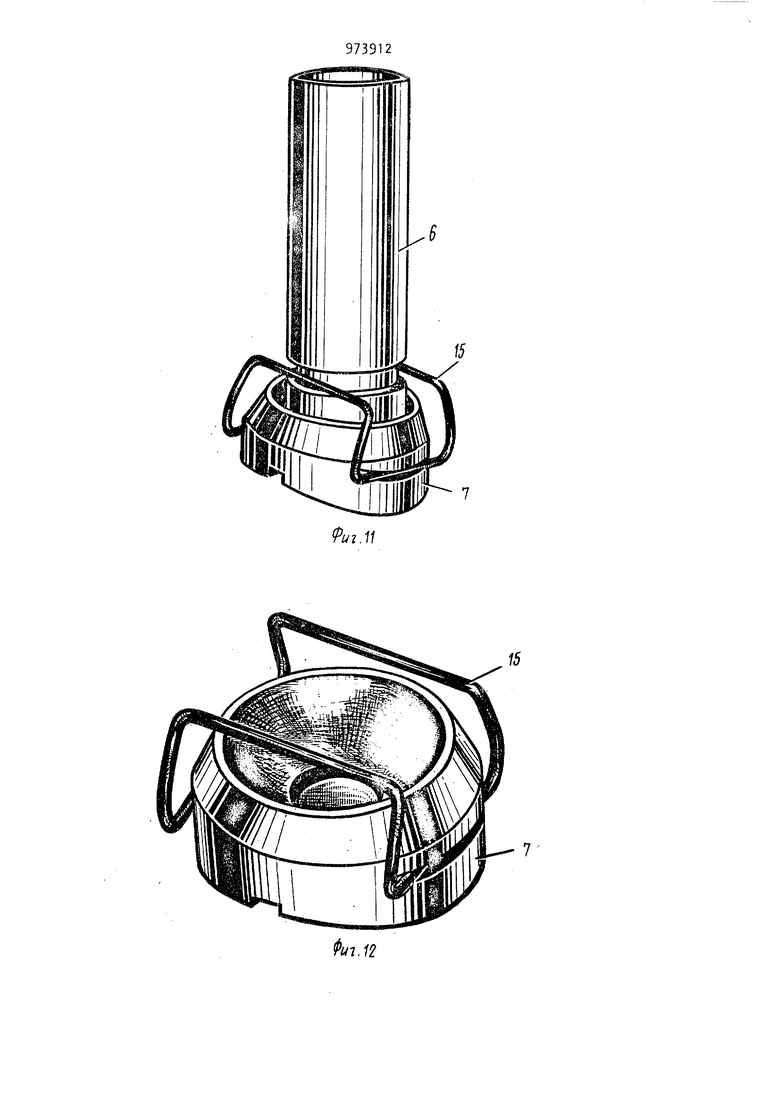

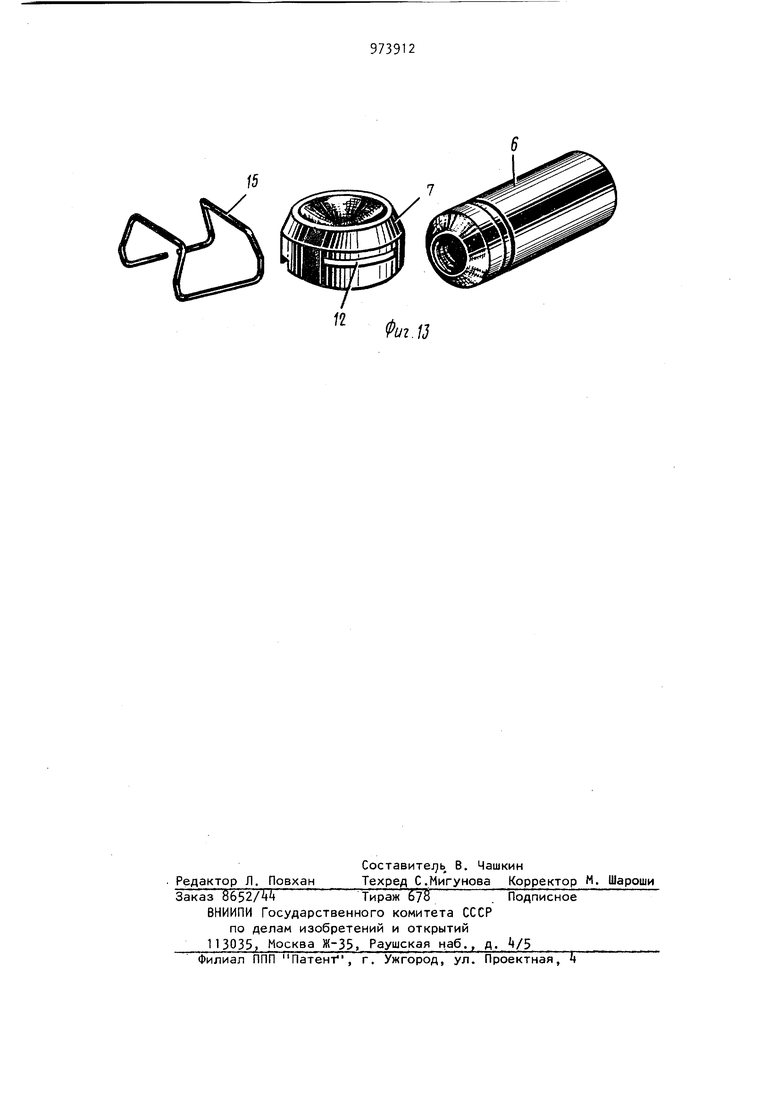

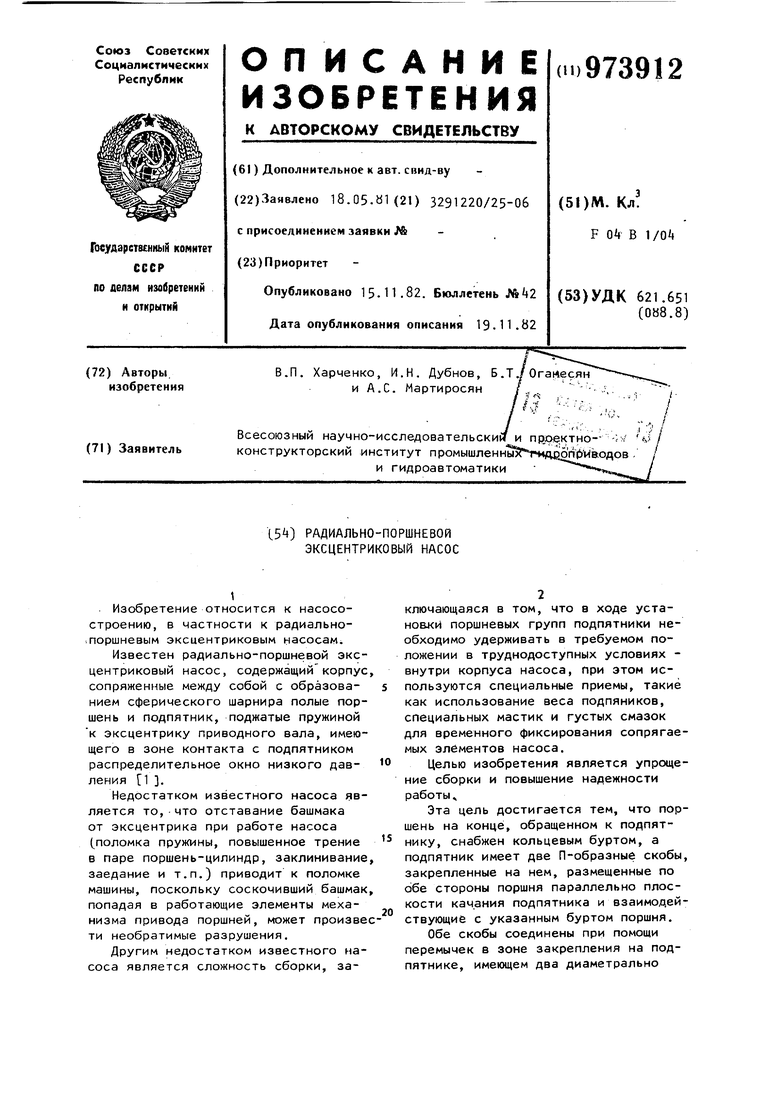

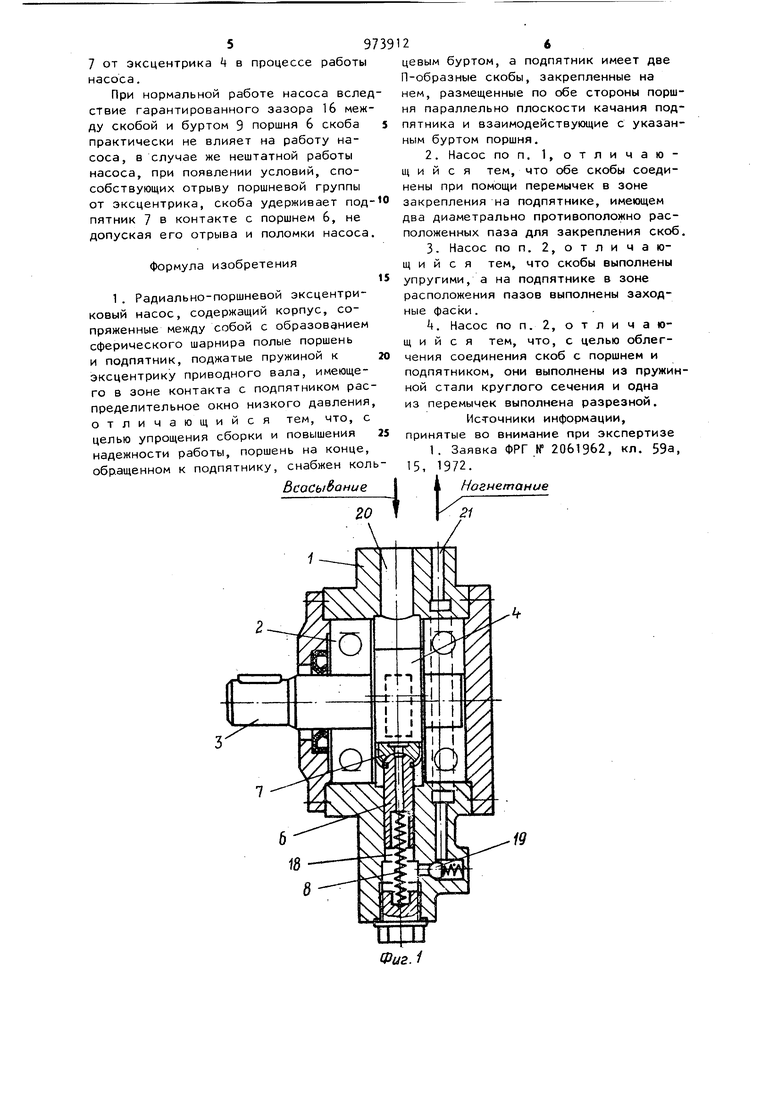

Изобретение относится к насосостроению, в частности к радиально.поршневым эксцентриковым насосам. Известен радиально-поршневой эксцентриковый насос, содержащий корпус сопряженные между собой с образованием сферического шарнира полые поршень и подпятник, поджатые пружиной к эксцентрику приводного вала, имеющего в зоне контакта с подпятником распределительное окно низкого давления 1 . Недостатком известного насоса является то, что отставание башмака от эксцентрика при работе насоса (поломка пружины, повышенное трение в паре поршень-цилиндр, заклинивание заедание и т.п.) приводит к поломке машины, поскольку соскочивший башмак попадая в работающие элементы механизма привода поршней, может произве ти необратимые разрушения. Другим недостатком известного иасоса является сложность сборки, заключающаяся в том, что в ходе установки поршневых групп подпятники необходимо удерживать в требуемом положении в труднодоступных условиях внутри корпуса насоса, при этом используются специальные приемы, такие как использование веса подпяников, специальных мастик и густых смазок для временного фиксирования сопрягаемых элементов насоса. Целью изобретения является упрощение сборки и повышение надежности работы Эта цель достигается тем, что поршень на конце, обращенном к подпятнику, снабжен кольцевым буртом, а подпятник имеет две П-образные скобы, закрепленные на нем, размещенные по обе стороны поршня параллельно плоскости качания подпятника и взаимодействующие с указанным буртом поршня. Обе скобы соединены при помощи перемычек в зоне закрепления на подпятнике, имеющем два диаметрально 39 противоположно расположенных паза для закрепления скоб. Кроме того, скобы выполнены упругими, а на подпятнике в зоне расположения пазов выполнены эаходные фас ки. Для облегчения соединения скоб с поршнем и подпятником скобы выполнены из пружинной стали круглого сечения и одна из перемычек выполнена разрезной. На фиг. 1 изображен насос, продол ный разрез; на фиг. 2 - го же, поперечный разрез; на фиг. 3 изображено соединение скоб с подпятником; на фип. изображено соединение при помощи скоб поршня и подпятника; на фиг. 5 изображен вариант соединения скоб при помощи перемычек с образова нием единой детали; на фиг. 6 изображен вариант соединения скобы на фиг. 5 с подпятником;на фиг. 7 изоб ражен вариант соединения скобы на фиг. 5 с подпятником, имеющим два диаметрально противоположно расположенных паза; на фиг. 8 изображен вариант установки скобы на подпятник, имеющий заходные фаски; на фиг. 9 изображена скоба, выполненная из пру жинной стали круглого сечения; на фиг. 10 в двух проекциях показана последовательность .процесса соединения с поршнем скоб, выполненных в со ответствии с фиг. 9; на фиг. 11 поршень и подпятник, соединенные в единый узел при помощи скобы, изобра женной на фиг. 9; на фиг. 12 - подпя ник с установленной на нем скобой, выполненный в соответствии с фиг. Э, на фиг. 13 изображены по отдельности детали поршневой группы перед сборкой . Радиально-поршневой эксцентриковый насос содержит корпус 1, в котором на подпятниках 2 установлен приводной вал 3 с эксцентриком k, имеющим окно низкого давления 5, выполненное в виде прорези на эксцентрике В радиальных расточках корпуса 1 уст новлены ООП ряженные между собой с образованием сферического шарнира полые поршень 6 и подпятник 7, поджатые пружиной 8 к эксцентрику t приводного вала 3. Поршень 6 на конце, обращенном к подпятнику 7, снабжен кольцевым буртом 9, а подпятник 7 имеет две П-образные скобы 10, закрепленные на нем, размещенные по обе стороны поршня 6 параллельно плоскости 24 качания подпятника 7 и взаимодейст с буртом 9 поршня 6. Обе скобы 10 могут быть соединены между собой При помощи перемычек 11 в зоне закрепления на подпятнике 7, имеюи ем два диаметрально противоположно расположенных паза 12 для закрепления скоб, образующих в этом варианте исполнения единую деталь 13. Скобы в виде единой детали 13 выполнены упругими, а на подпятнике 7 в зоне расположения пазов 12 выполнены заходные фаски 14. Скобы могут быть выполнены из пружинной стали круглого сечения 15 и одна из перемычек выполнена разрезной . Скобы и кольцевой бурт 9 поршня 6 выполнены таким образом, что при их соединении обеспечивается гарантированный зазор 16 при всех положениях подпят -1ика 7 по углу качания, в том числе и .при максимальном угле качания 17 (фиг. ) . Наружный диаметр кольцевого бурта поршня 6 может быть большим, меньшим или равным диаметру уплотнительной части поршня 6, вь1бор размера определяется принятой технологией изготовления и методом.контроля рабочих поверхностей поршня. Каждая рабочая камера 18 имеет нагнетательный клапан 19, а подвод и отвод рабочей жидкости осуществляется через каналы 20 и 21. Насос работает следующим образом. При вращении приводного вала 3 поршень 6 в рабочей камере. 18 совершает возвратно-поступательное движение. Подпятник 7 при этом скользит по поверхности эксцентрика k, периодически проходя по участку с окном низкого давления 5. Во время прохождения этого участка поршень 6 под действием пружины b перемещается в сторону оси вала 3, объем рабочей камеры 18 увеличивается и последняя заполняется рабочей жидкостью. При движении поршня 6 в сторону от оси вала 3 подпятник 7 скользит по глухому участку эксцентрика 4, объем рабочей камеры 18 уменьшается и рабочая жидкость из нее через нагнетательный клапан 19 вытесняется в канал 21 к потребителю. Скобы 10, 13 или 15 устанавливаются на подпятнике 7 для его связи с поршнем 6 при сборке насоса и в случае .отставания поршня 6 и подпятника 59 7 от эксцентрика Ц в процессе работы насоса. При нормальной работе насоса вслед ствие гарантированного зазора 16 между скобой и буртом 9 поршня 6 скоба практически не влияет на работу насоса, в случае же нештатной работы насоса, при появлении условий, способствующих отрыву поршневой группы от эксцентрика, скоба удерживает под пятник 7 в контакте с поршнем 6, не допуская его отрыва и поломки насоса формула изобретения 1. Радиально-поршневой эксцентриковый насос, содержащий корпус, сопряженные между собой с образованием сферического шарнира полые поршень и подпятник, поджатые пружиной к эксцентрику приводного вала, имеющего в зоне контакта с подпятником рас пределительное окно низкого давления отличающийся тем, что, с целью упрощения сборки и повышения надежности работы, поршень на конце, обращенном к подпятнику, снабжен кол ВсаСьгёание

Фиг.1 26 цевым буртом, а подпятник имеет две П-образные скобы, закрепленные на нем, размещенные по обе стороны поршня параллельно плоскости качания подпятника и взаимодействующие с указанным буртом поршня. 2.Насос по п. 1, отличающийся тем, что обе скобы соединены при помощи перемычек в зоне закрепления на подпятнике, имеющем два диаметрально противоположно расположенных паза для закрепления скоб, 3.Насос по п. 2, отличающий с я тем, что скобы выполнены упругими, а на подпятнике в зоне расположения пазов выполнены заходные фаски. k. Насос по п.2, отличающий с я тем, что, с целью облегчения соединения скоб с поршнем и подпятником, они выполнены из пружинной стали круглого сечения и одна из перемычек выполнена разрезной. Ис-точники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 2061962, кл. 59а, 15, 1972. i Нагнетание

/

10

w

Фиг.З

Фиг. 5

10

-У

/

П

2|

% 12 .х- JA

fO

/г

14

Фиг.8

©

(п.и

иг.1

Фиг.З

Авторы

Даты

1982-11-15—Публикация

1981-05-18—Подача