.(54) ТРУБОПРОВОДНЫЙ КОМПЕНСАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛЬФОННЫЙ КОМПЕНСАТОР ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ | 1998 |

|

RU2122148C1 |

| КОМПЕНСАТОР ДЛЯ ТРУБОПРОВОДА | 1995 |

|

RU2101604C1 |

| Сильфонное компенсационное устройство для бесканальной прокладки трубопровода | 2016 |

|

RU2640136C2 |

| Трубопроводный компенсатор | 1985 |

|

SU1379560A1 |

| УГЛОВОЙ ПАТРУБОК-КОМПЕНСАТОР | 2001 |

|

RU2221188C2 |

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛОПРОВОДОВ | 1997 |

|

RU2130148C1 |

| УЗЕЛ КОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТРУБОПРОВОДОВ | 2002 |

|

RU2275542C2 |

| СПОСОБ КОМПЕНСАЦИИ ГИДРАВЛИЧЕСКОГО УДАРА В ТРУБОПРОВОДНОЙ СЕТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422715C1 |

| Мембранный компенсатор | 1984 |

|

SU1285255A1 |

| СИЛЬФОННЫЙ ОСЕВОЙ КОМПЕНСАТОР ДЛЯ БЕСКАНАЛЬНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ | 2013 |

|

RU2536654C1 |

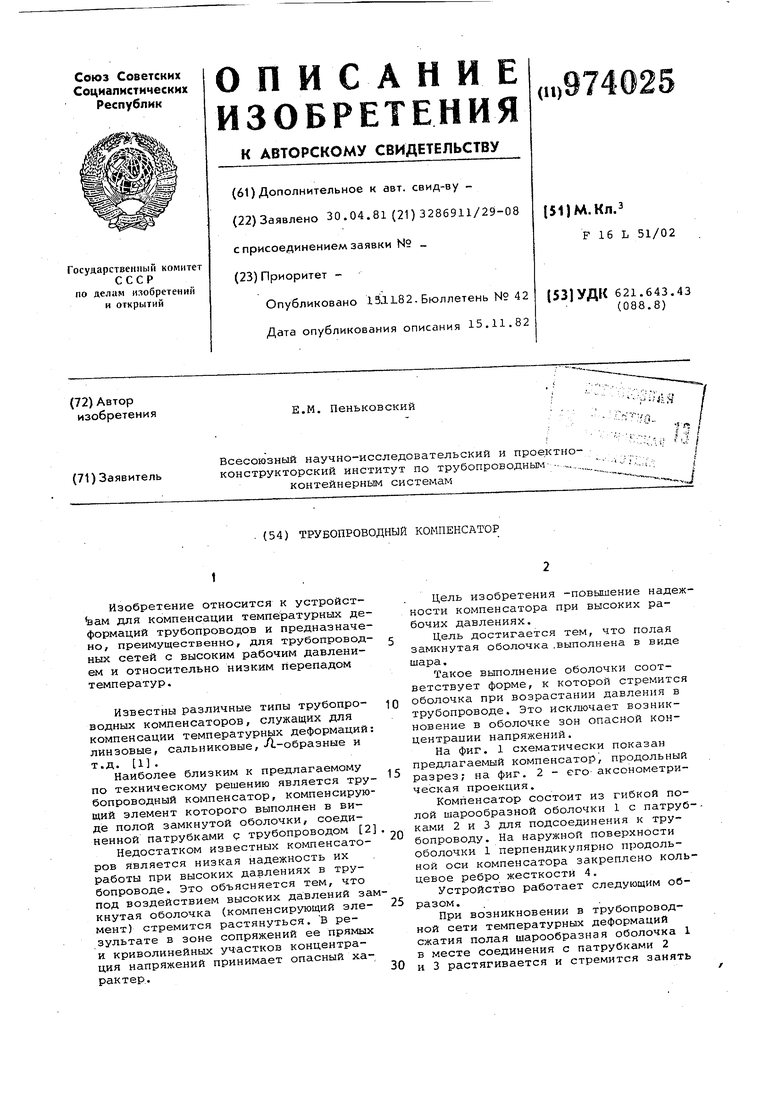

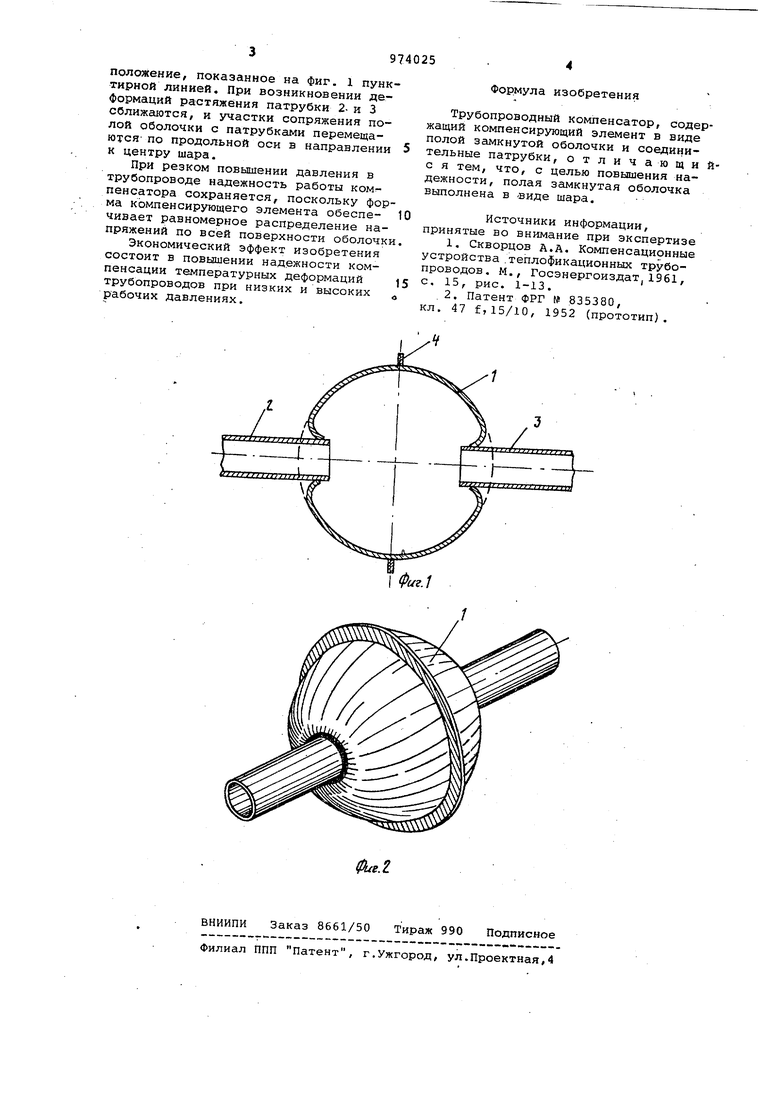

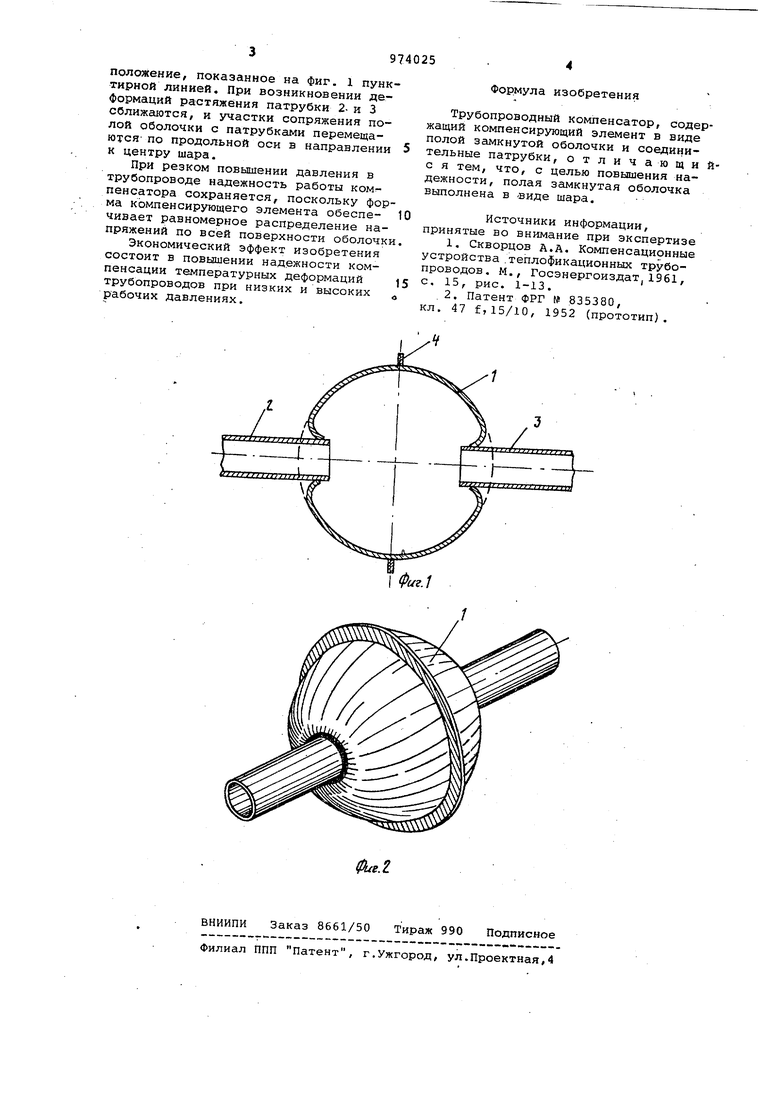

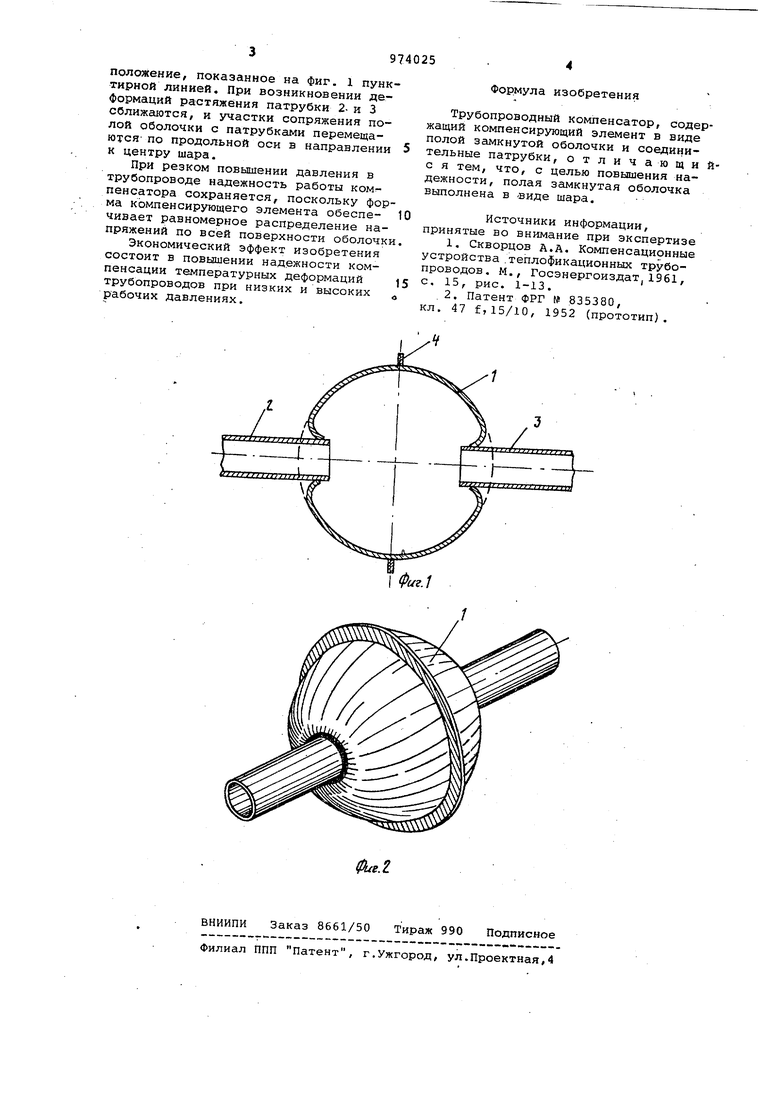

Изобретение относится к устройствам для компенсации температурных де формаций трубопроводов и предназначе но, преимущественно, для трубопровод ных сетей с высоким рабочим давлением и относительно низким перепадом температур. Известны различные типы трубопроводных компенсаторов, служащих для компенсации температурных деформаций линзовые, сальниковые,Л-образные и т.д. 1. Наиболее близким к предлагаемому по техническому решению является тру бопроводный компенсатор, компенсирую щий элемент которого выполнен в виде полой замкнутой оболочки, соединенной патрубками трубопроводом 2 Недостатком известных компенсаторов является низкая надежность их работы при высоких давлениях в трубопроводе. Это объясняется тем, что под воздействием высоких давлений за кнутая оболочка (компенсирующий элемент) стремится растянуться. В результате в зоне сопряжений ее прямых и криволинейных участков концентрация напряжений принимает опасный характер. Цель изобретения -повышение надежности компенсатора при высоких рабочих давлениях. Цель достигается тем, что полая замкнутая оболочка .выполнена в виде шара. Такое выполнение оболочки соответствует форме, к которой стремится оболочка при возрастании давления в трубопроводе. Это исключает возникновение в оболочке зон опасной концентрации напряжений. На фиг. 1 схематически показан предлагаемый компенсатор, продольный разрез; на фиг. 2 - его- аксонометрическая проекция. Компенсатор состоит из гибкой полой шарообразной оболочки 1 с патруб-ками 2 и 3 для подсоединения к трубопроводу. На наружной поверхности оболочки 1 перпендикулярно продольной оси компенсатора закреплено кольцевое ребро жесткости 4. Устройство работает следующим образом. При возникновении в трубопроводной сети температурных деформаций сжатия полая шарообразная оболочка 1 в месте соединения с патрубками 2 и 3 растягивается и стремится занять

положение, показанное на фиг. 1 пунктирной линией. При возникновении деформаций растяжения патрубки 2- и 3 сближеиотся, и участки сопряжения полой оболочки с патрубками перемещаются- по продольной оси в направлении к центру шара.

При резком повышении давления в трубопроводе надежность работы ком пенсатора сохраняется, поскольку форма компенсирующего элемента обеспечивает равномерное распределение напряжений по всей поверхности оболочки

Экономический эффект изобретения состоит в повышении надежности компенсации температурных деформаций трубопроводов при низких и высоких рабочих давлениях.

Формула изобретения

Трубопроводный компенсатор, содежащий компенсирующий элемент в виде полой замкнутой оболочки и соединительные патрубки, отличающис я тем, что, с целью повышения надежности, полая замкнутая оболочка выполнена в -виде шара.

Источники информации, принятые во внимание при экспертизе 1. Скворцов А.А. Компенсационные устройства .теплофикационных трубопроводов. М., Госэнергоиздат, 1961, с. 15, рис. 1-13.

,2. Патент ФРГ № 835380, кл. 47 ,15/10, 1952 (прототип).

Авторы

Даты

1982-11-15—Публикация

1981-04-30—Подача