(54) МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка для массообменных аппаратов | 1979 |

|

SU899049A1 |

| Тепломасообменный аппарат | 1977 |

|

SU789124A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Массообменный аппарат | 1980 |

|

SU973140A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

| Тарелка с двумя зонами контакта фаз | 1974 |

|

SU614566A1 |

| Тепло-массообменная колонна | 1982 |

|

SU1058563A1 |

| Массообменный аппарат | 1983 |

|

SU1110464A1 |

| Контактная тарелка | 1969 |

|

SU633542A1 |

1

Изобретение относится к конструкциям массообменных аппаратов, применяемых в химической, нефтехимической и других смежных отраслях промышленности.

Известен массообменный аппарат, в котором переток жидкости между контактными тарелками осуществляется с помощью переливных устройств с .затворной перегородкой на выходе j. .

Недостатком известного аппарата является недостаточная пропускная способность, которая объясняется тем, что она определяется либо верхним пределом работы контактной тареЛки, либо переливного устройства , т;е. .от сутствует взаиморегулирозание их работы, причем такое взаиморегулирование, когда функционирующая контактная тарелка способствовала бы расширению диапазона работы переливного устройства и наоборот. - - .

Этот аппарат обладает также недостаточной массообменной способностью, которая объясняется тем, что она определяется лишь массообменной способностью контактных тарелбк, т.е. Жидкость в период ее нахождения в переливных устройствах никак не участвует в процессе масбобме.на. .

Известному аппарату присуща также нерациональность использования объема заключающаяся в том, что он содержит значительные неиспользуе№1е межтарельчатые пространства над и под переливными-устройствами.

. Кроме перечисленных недостатков, в известном аппарате не обеспечивается безударный ввод жидкости на контактную тарелку и для ее равномерной и эффективной работы предусматривается глухой участок у затворной перегородки, что также нерационально.

Известен аппарат для контактирования газа и жидкости, в котором переток последней с одной контактной тарелки на другую осуществляется с помощью переливных устройств с затворной перегородкой на выходе и устройством для аэрирования жидкости после прохождения ею затворной перегородки, но перед попаданием на контактную тарелку 2 .

аппарату также .присущи недостаточная пропускная и массообменная способности и нерациональное использование его объема.

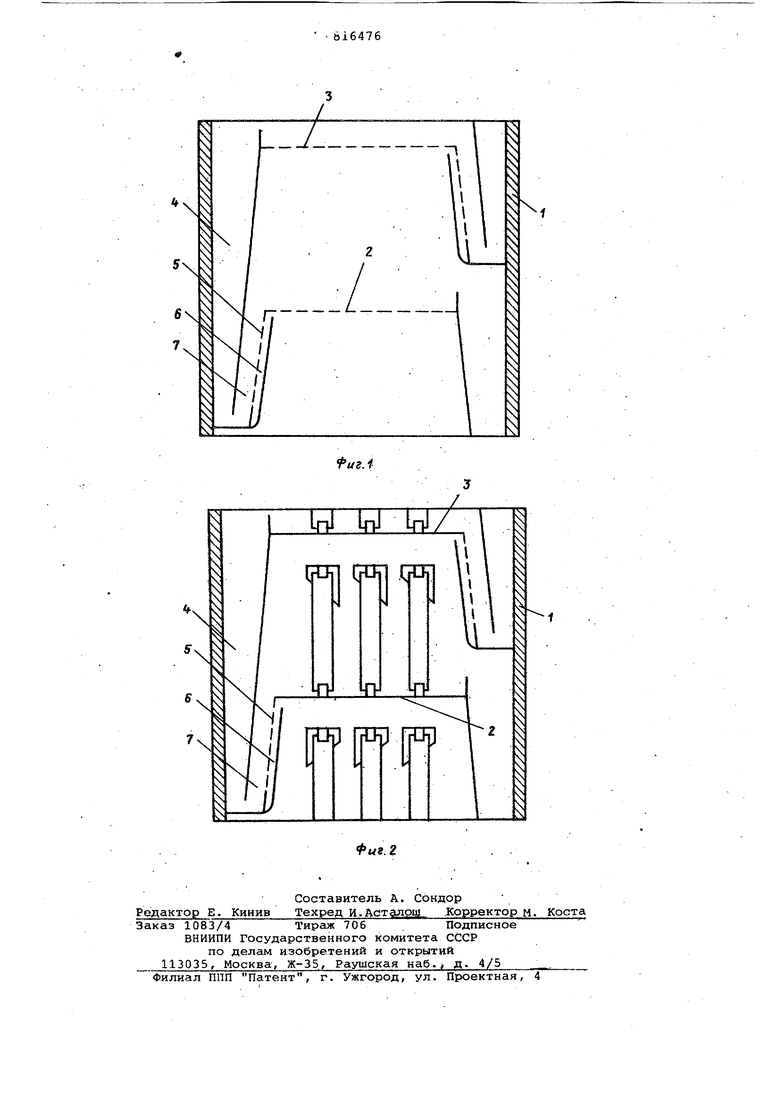

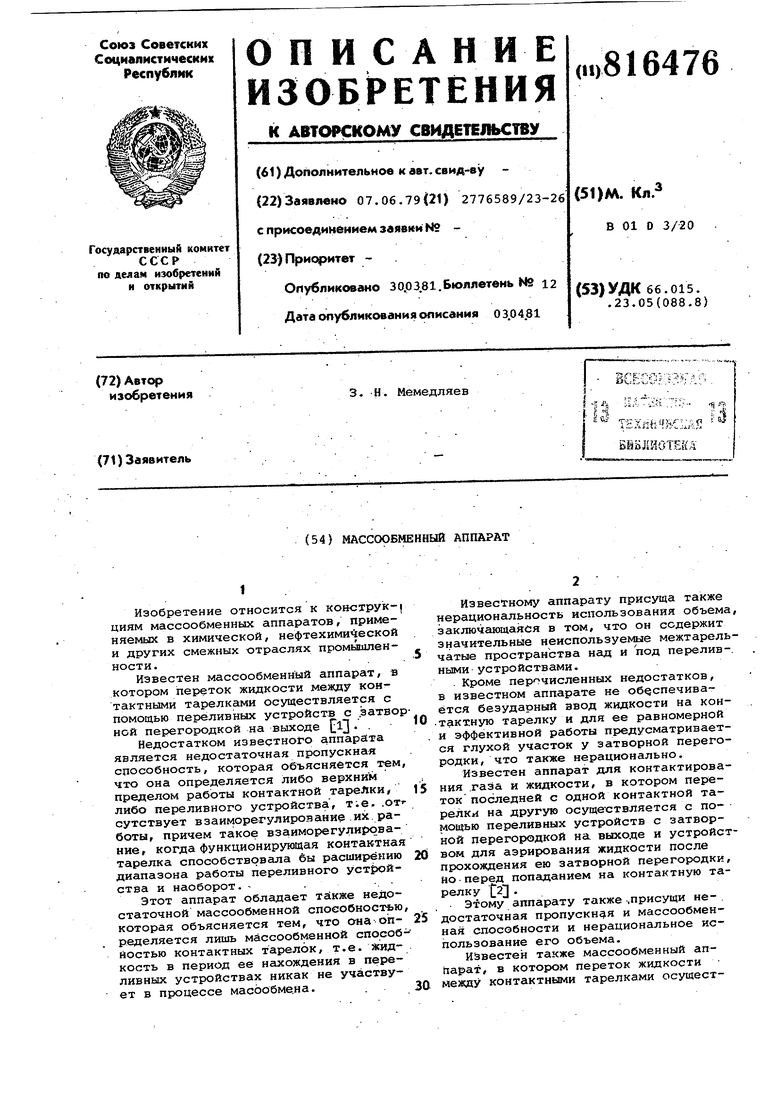

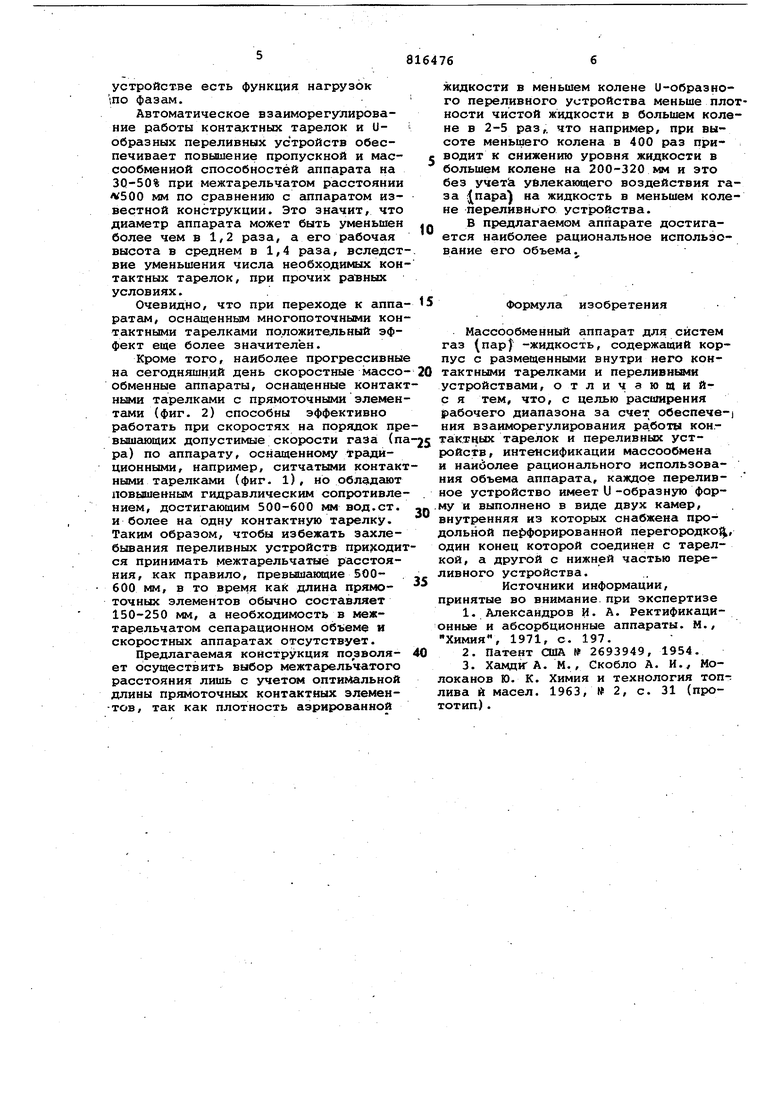

Известен также массообменный аппарат, в котором переток жидкости между контактными тарелками осуществляется с помощью заглубленных переливных устройств. Аппарат содержит корпус с разложенными внутри него контактными тарелками и заглубленныftu переливными устройствс1ми 3j.. Недостатками известного аппарата являются недостаточная пропускная и массообменная способность, а также нерациональное использование его объ ема, объясняющиеся описанными выше причинами. Цель массообменного аппарата - ра ширение рабочего диапазона за счет обеспечения взаиморегулирования работы контактных тарелок и переливных устройств, интенсификация массообмена и наиболее рациональное использов ние объема аппарата. Поставленная цель достигается тем что переливное устройство имеет и-об разную форму и выполнено в виде двух камер, внутренняя из которых снабжен .продольной перфорированной перегород кой, один конец которой соединен с тарелкой, а другой с нижней частью переливного устройства. Аппарат данной конструкции функци онирует в широком интервале нагрузок и обладает повышенной пропускной и массообменной способностями при наиболее рациональном использовании его объема. Крометого, в аппарате производит ся интенсификация теплообмена как контактного, так ..и через стенку пере .ливных Устройств для доведения температуры жидкости до температуры кипения в период ее поступления на каждую контактную тарелку. Увеличение нагрузок как по газу (пару), так и по жидкости вызывает увеличе ние гидравлического сопротивления контактной тарелки, что неизбежно приводит к понижению уровня жидкости в одной из камер меньшего колена и-образнЬго переливного устройства, а именно .в камере, связанной непосредственно с пространствомпод тарелкой. Падающий уровень оголяет продольную перфорированную,пере городку и часть газа (пара) устремляется в камеру, связанную непосредственно с пространством над тарелкой и начинает питать ее жидкостью в режиме газлифта, сопровождающегося интенсйвным тепломассообменом. С увеличением нагрузок саморегулирующаяся зона барботажа рарширяется, зародившийся процесс обмена им{пульсом, теплом и веществом нарастает и обеспечивает: рост пропускной способности переливного устройства при резком падении уровня в его боль шем колене вследствие увлечения жидкости потоком газа (пара) и большой разности плотностей чистой и аэрированной жидкости, ощутимый вклад н массообменную способности, аппарат . при значительном росте его пропускной способности по газу (пару), благодаря возникновению саморегулирую иейся новой рабочей площади и ее качественному и количественному развитию. Наибольший эффект обнаруживается тогда, когда большее из колен U-образного переливного устройства имеет максимально возможную высоту, т.е. до 2-х межтарельчатых расстояний. На фиг. 1 показан предлагаемый аппарат с ситчатой тарелкой, в разрезе; на фиг. 2 - то же, с пряМоточными контактными устройствами. Он состоит из корпуса 1, контактных тарелок 2 и 3 U-образного переливного устройства 4 с разновеликими коленами (камерами) и продольной перфорированной перегородки 5, разделяющей меньшую (внутреннюю) из камер на две камеры 6 и 7, первая из которых сообщается с пространством непосредственно под тарелкой, а вторая с пространством непосредственно над тарелкой, на которую поступает жидкость. Один конец перегородки соединен с тарелкой, а другой - с нижней частью переливного устройства. Аппарат работает следующим образом. Жидкость после очередного взаимодействия с поднимающимся по аппарату газом (паром) сливается с контактной тарелки 3 в U-образное переливное устройство 4 для дальнейшего поступления на нижележащую контактную тарелку 2. Вследствие положительной разности давлений до и после тарелки уровень жидкости в камере 6 всегда ниже её уровня в камере 7, что Обусловливает расход части газа (пара) сквозь перфорированную перегородку 5 и возникновение в камере 7 газлифта, увеличивающего скорость жидкости в переливном устрой- . стве и сопровождающегося высокоинтенсивным тепломассообменом. Дальнейшее взаимодействие фаз осуществляется на контактной тарелке 2, после чего жидкость сливается в следующее переливное устройство для поступления на нижележащую тарелку, а газ (пар) поднимается к вышележащей тарелке 3 и т.д. I Характерно, что в предлагаемом массообменном аппарате температура жидкости доводится до температуры кипения в период ее поступления на каждую контактную тарелку, что, как известно, оптимизирует их работу. Принципиальным достоинством предлагаемого аппарата является то, что возникновение и развитие новой рабочей площади, т.е. возникновение качественное и количественное развитие высокоинтенсивных процессов обмена импульсом, теплом и веществом между газом (паром) и жидкостью в период ее нахождения в переливном устройстве есть функция нагрузок ,по фазам. Автоматическое взаиморегулирование работы контактных тарелок и Uобразных переливных устройств обеспечивает повышение пропускной и маесообмениой способностей аппарата на 30-50% при межтарельчатом расстоянии f45QO мм по сравнению с аппаратом известной конструкции. Это значит, что диаметр аппарата может быть уменьшен более чем в 1,2 раза, а его рабочая высота в среднем в 1,4 раза, вследст вне уменьшения числа необходимых кон тактных тарелок, при прочих равных условиях. Очевидно, что при переходе к аппа ратам, оснащенным многопоточными кон тактными тарелками положительный эффект еще более значителен. Кроме того, наиболее прогрессивные на сегодняшний день скоростные массо обменные аппараты, оснащенные контакт ными тарелками с прямоточными элемен тами (фиг. 2) способны эффективно работать при скоростях на порядок пре вышгиощих допустимые скорости газа (па ра) по аппарату, оснащенному тргадиционными, например, ситчатыми контакт ными тарелками (фиг. 1), но обладают повышенным гидравлическим сопротивлением, достигающим 500-600 мм вод.ст. и более на одну контактную тарелку. Таким образом, чтобы избежать захлебывания переливных устройств приходит ся принимать межтарельчатыё расстояния, как правило, превышающие 500600 мм, в то время как длина прямоточных элементов обычно составляет 150-250 мм, а необходимость в межтарельчатом сепарационном объеме и скоростных аппаратах отсутствует. Предлагаемая конструкция поэйоляет осуществить выбор межтарельчатого расстояния лишь с учетом оптимальной длины прямоточных контактных элемен-тов, так как плотность аэрированной жидкости в меньшем колене U-образного переливного устройства меньше плотности чистой жидкости в большем колене в 2-5 раз,, что например, при высоте меньшего колена в 400 раз приводит к снижению уровня жидкости в большем колене на 200-320 мм и это без учет уйлекаюадего воздействия газа пара ) на жидкость в меньшем колене переливного устройства. В предлагаемом аппарате достигается наиболее рациональное использование его объема. Формула изобретения Массообменный аппарат для систем газ (napj -жидкость, содержащий корпус с размещенными внутри него контактными тарелками и переливньв и устройствами, отличэющийс я тем, что, с целью расширения {рабочего диапазона за счет обеспечения взаиморегулирования работи контактных тарелок и переливных устройств, интенсификации массообмена и наиболее рационального использования объема аппарата, каждое переливное устройство имеет и-образную фору и выполнено в виде двух камер, внутренняя из которых снабжена проольной пе |форированной перегородко, один конец которой соединен с тарелкой, а другой с нижней частью переивного устройства. Источники информации, ринятые во внимание, при экспертизе 1.Александров И. А. Ректификацинные и абсорбционные аппараты. М., Химия, 1971, с. 197. 2.Патент США № 2693949, 1954. 3.ХёимдиА. М. , Скобло А. И., Мооканов Ю. К. Химия и технология топива и масел. 1963, 2, с. 31 (проотип) .

17

6

xj

,

ТД у Lnl/

fPP IF

кI.

/

cm .GOji

4 «I

Авторы

Даты

1981-03-30—Публикация

1979-06-07—Подача