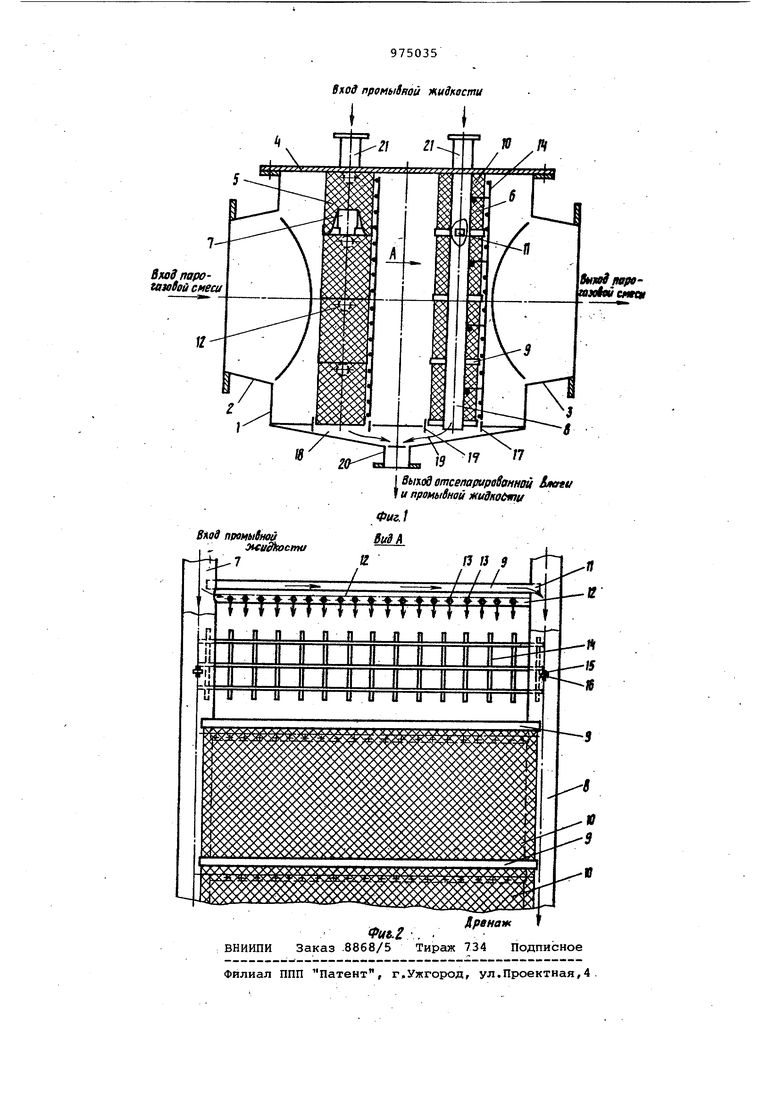

Сепаратор состоит из корпуса 1 с штуцерами; для подачи исходной 2 и для отвода 3 очищенной парогазовой смеси. На крышке 4 смонтированы первая 5 и вторая 6 ступени (на фиг. первая ступень не разрезана). Кажт дан ступень выполнена из промывного 7 и дренажного 8 коллектора, соеди ненных по высоте сливными желобами 9 на которых установлены сепарирующие элементы 10 (на фиг. 2 один сепарирующий элемент условно снят), выполненные в виде многослойных пакетов и связанных рукавных сеток. Каждая ступень образует жесткий каркас. Для слива отсепарированной жидкое ти в дренажных коллекторах выполнены окна 11. Форсунки 12 для промывки сепарирующих элементов выполнены из труб с отверстиями 13, установлены под сливными желобами 9, подсоединен к промывному коллектору 7 и приварены глухим концом к дренажному коллек тору 8. Со стороны йыхода парогазовой сме си на каркасах по всей высоте уста- . новлены ограничительные решетки.14, служащие для предотвращения уноса се парирующих элементов потоком парогазовой смеси (на фиг. 2 показана толь ко часть ограничительной решетки). Решетки крепятся с помощью имеющихся на них штырей.15 и приваренных к кол лекторам колец 16. Аналогичные решетки могут быть установлены также со стороны входа парогазовой: смеси. В нижней части корпуса установлен ограничительные пластины 17, образую щие карманы 18 для каркасов,, предотвращающие проход парогазовой смеси мимо сепарирующих-элементов. При это средние ограничительные пластины 17 установлены по отношению к днищу корпусаС зазором 19. Дляотвода отсепарированной влаги и промывной жидкости сепаратор снабжен штуцером 20, .а для подачи промывной жидкости в коллекторы - штуцерами 21, Сепаратор работает следующим образом. в штуцер 2 подается исходная парогазовая смесь с каплями уносимого раствора. Проходя сепарирующие элементы на-первой ступени, она частич но очищается. Одновременно происходит выравнивание потока парогазовой Ьмеси, поступающей на сепарирующие влементы второй ступени. Очищенная от капель парогазовая смесь выводит через штуцер 3 из сепаратора. Отделенная на сепарирующих элеме тах жидкость стекает в сливные желоба. Попадая из желобов через окна 11 в дренажные коллекторы 8, отсепарированная жидкость стекает в ниж нюю часть корпуса, а оттуда через штуцер 20 выводится из сепаратора. При промывке жидкость через шту цера 21 подается в коллекторы 7 и распределяется по форсункам 12. Далее промывная жидкость разбрызгивается через отверстия 13 на сепарирую.щие элементы, сливается и выводится из системы так же, как и отсепарированная жидкость . Предлагаемое расположение Элементов сепаратора позволяет значительно упростить технологию его изготовления и повысить эффективность промывки сепарирующих элементов. Кроме того, выполнение первой ступени с сепарирующими элементами, толщина которых равна 0,15-1 толщины, сепарирующих элементов второй ступени, на расстоянии равном не менее толщины сепарирующих элементов второй ступени, позволяет выровнять поток парогазовой смеси и частично очистить ее, что значительно повышает степень .последующей очистки парогазовой смеси на второй ступени. Такое конструктивное выполнение сепаратора позволяет также значительно упростить его изготовление .и повысить эффективность промывки сепарирующих элементов, пб скольку форсунки, установленные под сливными желобами, позволяют эффек- . тивно промывать каждый сепарирующий элемент. Формула изобретения 1.Сепаратор, содержащий вертикальный корпус со штуцерами для подачи исходной и отвода очищенной парогазовой смеси, первую сепарирующую ступень и вторую сепарирующую ступень, включающую сепарирующие элементы, между которыми по высоте установлены сливные желоба, соединенные с дренажным коллектором, форсунки с промывным коллектором, отличающийся тем, что, с целью повышения эффективности за счет промывки сепаратора и упрощения технологии изготовления, сливные желоба прикреплены к промывному коллектору, а форсунки расположены под сливными желобами. 2.Сепаратор по п. 1, отличающийся тем, что первая сепарирующая ступень выполнена аналогично второй CTynejiH и установлена на расстоянии от . нее, не меньше толщины сепарирующих элементов второй ступени, а толщина сепарирующих элементов первой ступени равна 0,15-1 толщийы сепарирующих элементов второй ступени. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 466033, кл. В 01 D 45/08, 1975. 2.Авторское свидетельство СССР № 782833; кл. В 01 D 45/08, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор | 1987 |

|

SU1549563A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ЖИДКОСТИ | 2000 |

|

RU2201278C2 |

| ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ С БУНКЕРОМ | 1995 |

|

RU2091134C1 |

| Сепарирующий элемент мультигидроциклона | 1985 |

|

SU1375275A1 |

| УСТАНОВКА ДЛЯ ФЛОТАЦИОННО-ФИЛЬТРАЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2470871C1 |

| СЕПАРАТОР-КАПЛЕУЛОВИТЕЛЬ | 2021 |

|

RU2776909C1 |

| Способ регенерации парогазовых выбросов при растворении плава сульфатного производства целлюлозы | 1982 |

|

SU1033612A1 |

Авторы

Даты

1982-11-23—Публикация

1980-09-15—Подача