1

Изобретение относится к составам для смазки форм при изготовлении сборного железобетона.

Известна смазка для форм, включаюоцая мае. ч: петролатум 1, керосин 23 СП.

Недостатки этой смазки - пожароопасность, появление пятен на бетонных поверхностях.

Наиболее близкой к изобретению является смазка для форм при изготовлении сборного железобетона, .включающая масляный компонент (машинное масло) и полимерную добавку (низкомолекулярный полиэтилен) при соотношении мае. %: машинное масло Э0-9б, низкомолекулярный полиэтилен 4-10 2 Однако известная смазка не позволяет получать изделия с поверхностью высокого качества, имеет высокую стоимость.

Цель изобретения - снижение кор|эозии форм и водопоглощения бетона.

2

Указанная .цель достигается тем, что смазка для форм при изготовлении сборного железобетона, включающая масляный компонент и добавку, содержит в качестве масляного компонента кубовый остаток после регенерации перхлорэтилена, содержащий, мае. ч:

Турбинное масло 23-27

ТурбиИное масло Тзо 19-2t

Солидол3 7

10

Перхлорэтилен 32-t5, а в качестве добавки - отход производства бутилкаучука при следующем соотношении компонентов, мае. ч:

Кубовый остаток

15

после регенерации

перхлорэтилена77 ЮЗ

От; од производства

бутилкаучука 6 ,.

20

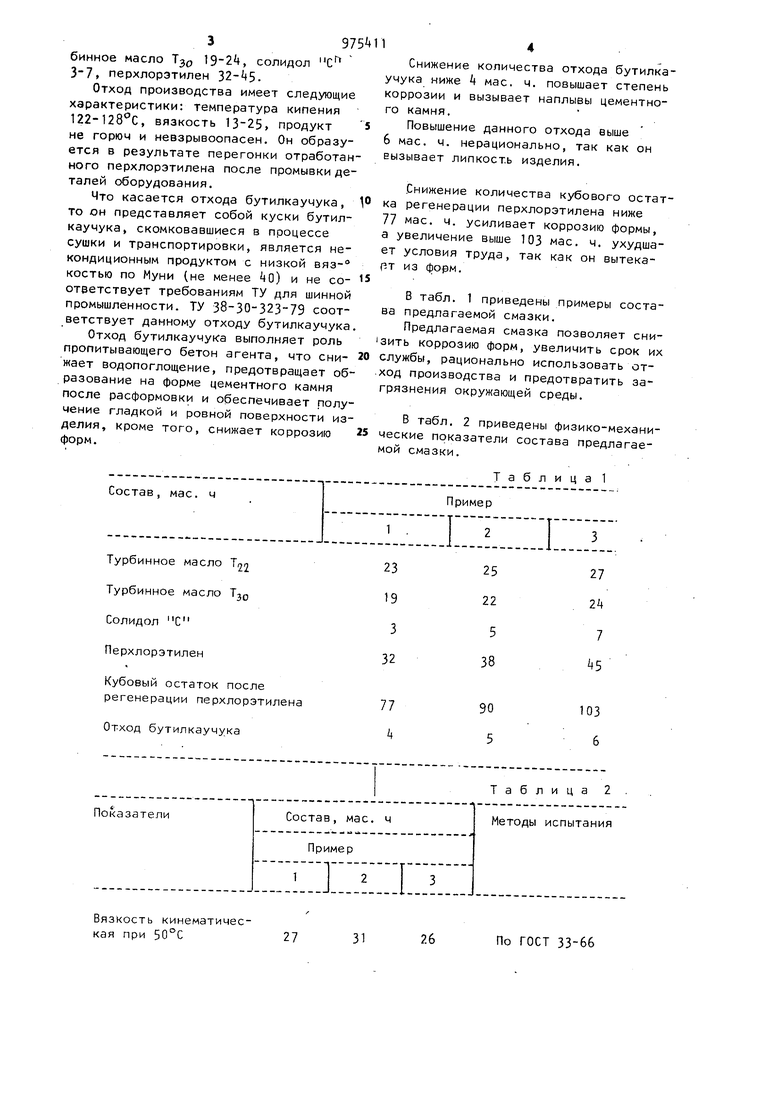

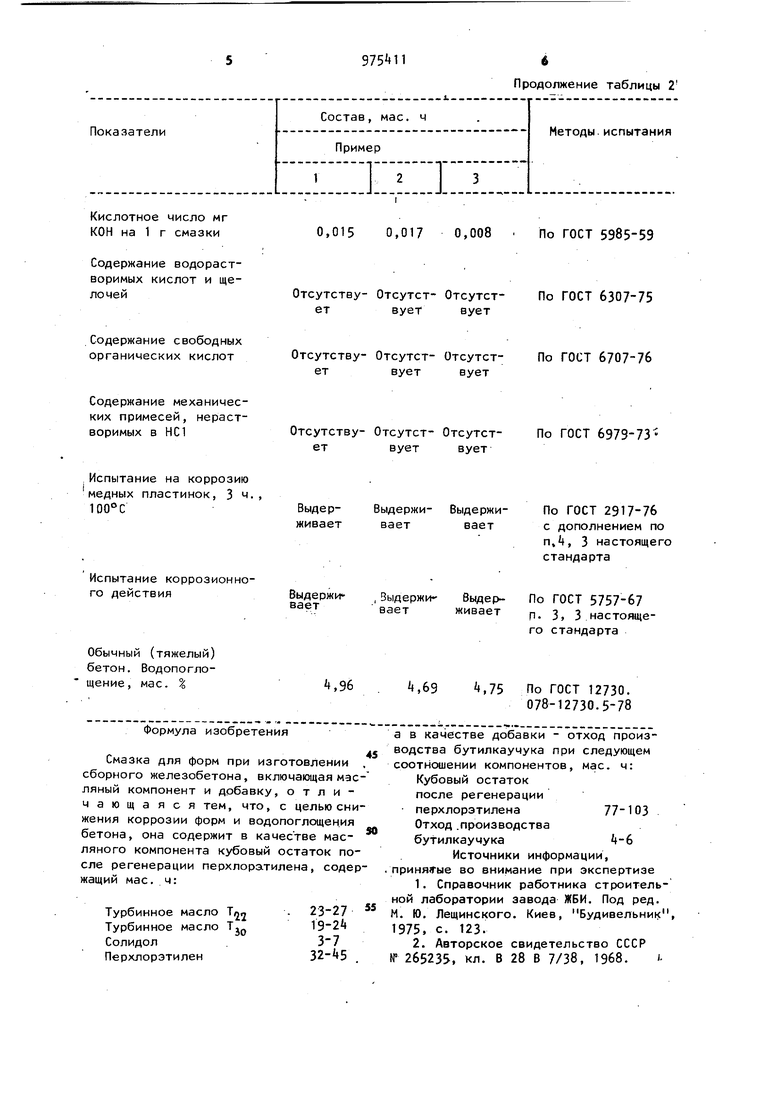

Кубовый остаток после регенерации перхлорэтилена представляет собой темную маслянистую жидкость состава, мае. чгтурбинное маело Tjj 23-27, тур3975бинное масло Тзо , солидол С 3-7 перхлорэтилен 32- tSОтход производства имеет следующие характеристики: температура кипения 122-128 С, вязкость 13-25, продукт не горюч и невзрывоопасен. Он образуется в результате перегонки отработанного перхлорэтилена после промывки деталей оборудования. Что касается отхода бутилкаучука, то он представляет собой куски бутилкаучука, скомковавшиеся в процессе сушки и транспортировки, является некондиционным продуктом с низкой вяз- костью по Муни (не менее 40) и не соответствует требованиям ТУ для шинной промышленности. ТУ 38-30-323-79 соответствует данному отходу бутилкаучука Отход бутилкаучука выполняет роль пропитывающего бетон агента, что снижает водопоглощение, предотвращает образование на форме цементного камня после расформовки и обеспечивает получение гладкой и ровной поверхности изделия, кроме того, снижает коррозию форм. 4 Снижение количества отхода бутилкаучука ниже мае. ч. повышает степень коррозии и вызывает наплывы цементного камня. Повышение данного отхода выше 6 мае. ч. нерационально, так как он вызывает липкость изделия. .Снижение количества кубового остатка регенерации перхлорэтилена ниже 77 мае. ч. усиливает коррозию формы, а увеличение выше 103 мае. ч. ухудшает условия труда, так как он вытекар-т из форм, в табл. 1 приведены примеры состава предлагаемой смазки. Предлагаемая смазка позволяет сни|зить коррозию форм, увеличить срок их службы, рационально использовать отход производства и предотвратить загрязнения окружающей среды. В табл, 2 приведены физико-механические показатели состава предлагаемой смазки. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ФОРМ | 2000 |

|

RU2184033C1 |

| Смазка для металлических форм | 1978 |

|

SU697334A1 |

| ГЕРМЕТИК | 2007 |

|

RU2323952C1 |

| Бетонная смесь | 2017 |

|

RU2668600C1 |

| Смазка для металлических форм | 1988 |

|

SU1608052A1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2013 |

|

RU2527447C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| ЭМУЛЬСОЛ ДЛЯ СМАЗКИ МЕТАЛЛИЧЕСКИХ ФОРМ ПРИ ИЗГОТОВЛЕНИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2466181C2 |

| РАЗДЕЛИТЕЛЬНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ В ПРОИЗВОДСТВЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2277472C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ТЯЖЕЛЫХ БЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2553795C2 |

Турбинное масло J. Турбинное масло Т Солидол С Перхлорэтилен

Кубовый остаток после регенерации перхлорэтилена

Отход бутилкаучука

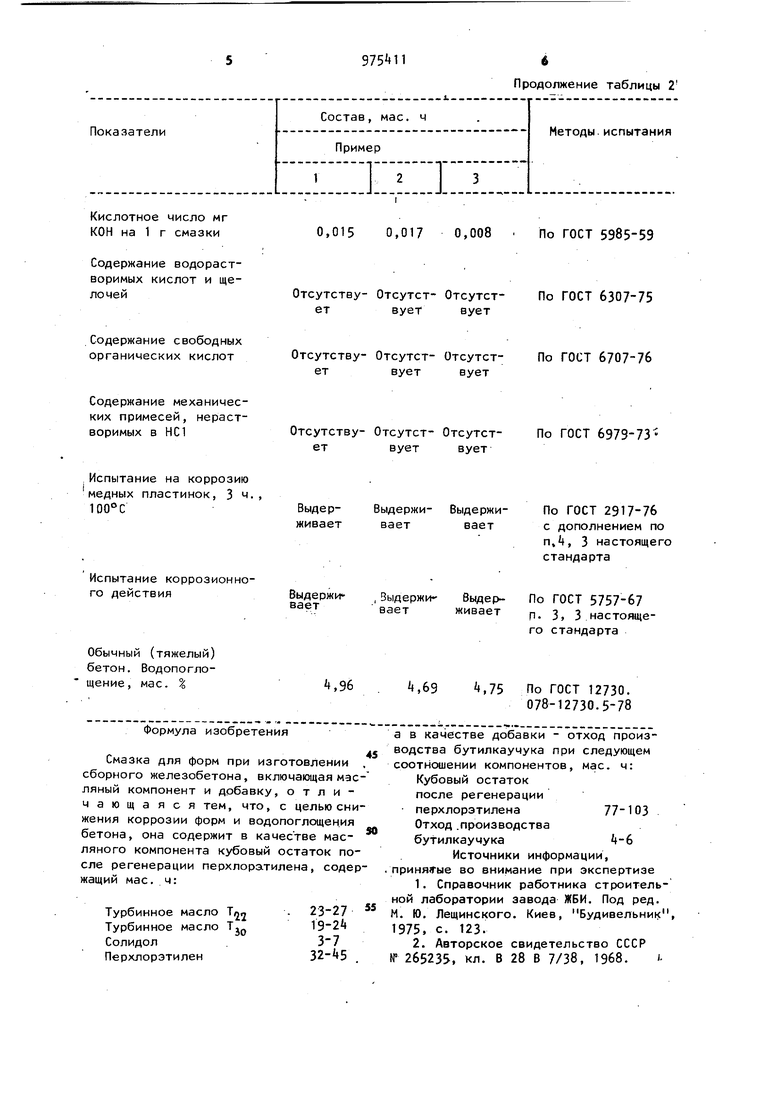

Вязкость кинематическая при 50°С27

25

27

24 7

22

5

38

S

103

90 5

6

По ГОСТ 33-66

26

Продолжение таблицы 2

Авторы

Даты

1982-11-23—Публикация

1981-02-24—Подача