Изобретение относится к способам получения комбинированных резинотканевых материалов, которые используются для производства мембран,, работающих при воздействии динамических нагрузок.

Известен способ получения комбинированного резинотканевого материала, включающий смешение карбоцепного каучука с компонентами резиновой смеси и промотором адгезии - резотроПином в сочетании с полиэпоксидом (с целью повышения прочности связи), растворение полученной смеси в органическом растворителе, нанесение раствора смеси на ткань с двух сторон с последующей вулканизацией в металлической форме 13.

Недостатком известного способа является то, что в процессе изготовления комбинированного резинотканевого материала, особенно на заключитель-, ной стадии - вулканизации в металлической пресс-форме, наблюдается его

значительная адгезия к металлическим частям оборудования и особенно к прессформе.

Известный способ имеет также недостаточно высокий уровень исходной прочности связи реаиноткёневых материалов и резкое снижение этого показателя после воздействия углеводородных сред.

Цель изобретения - повышение проч10ности связи резинового покрытия с тканью (из синтетических волокон) при одновременном снижении адгезии комбинированного-резинотканевого материала к металлической форме.

IS

Указанная цель достигается тем, что в способе получения комбинированного резинотканевого материала, включающем смешение карбоцепного-каучука с компонентами смеси и промотором

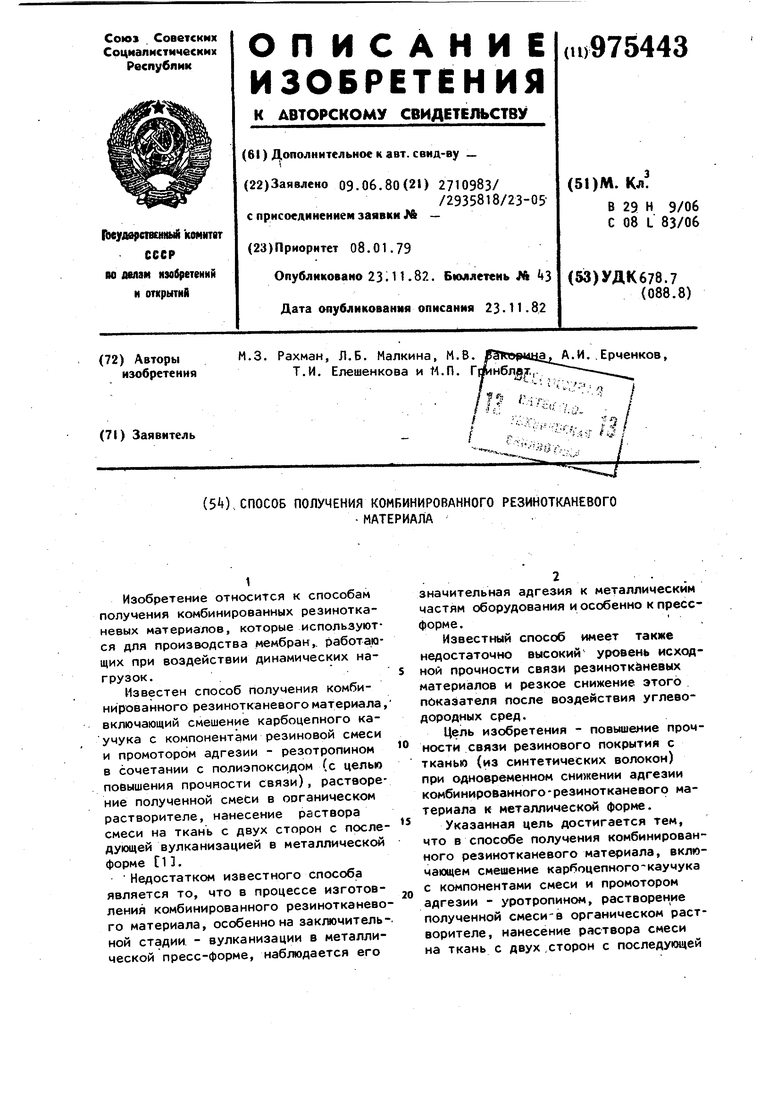

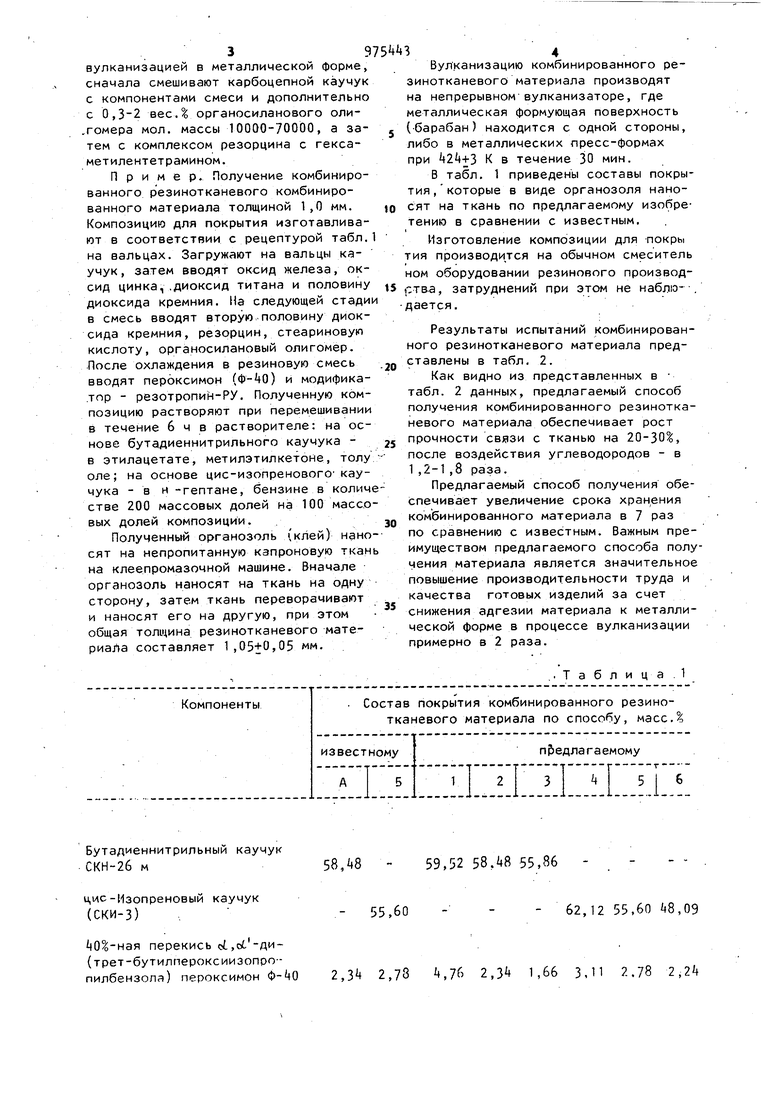

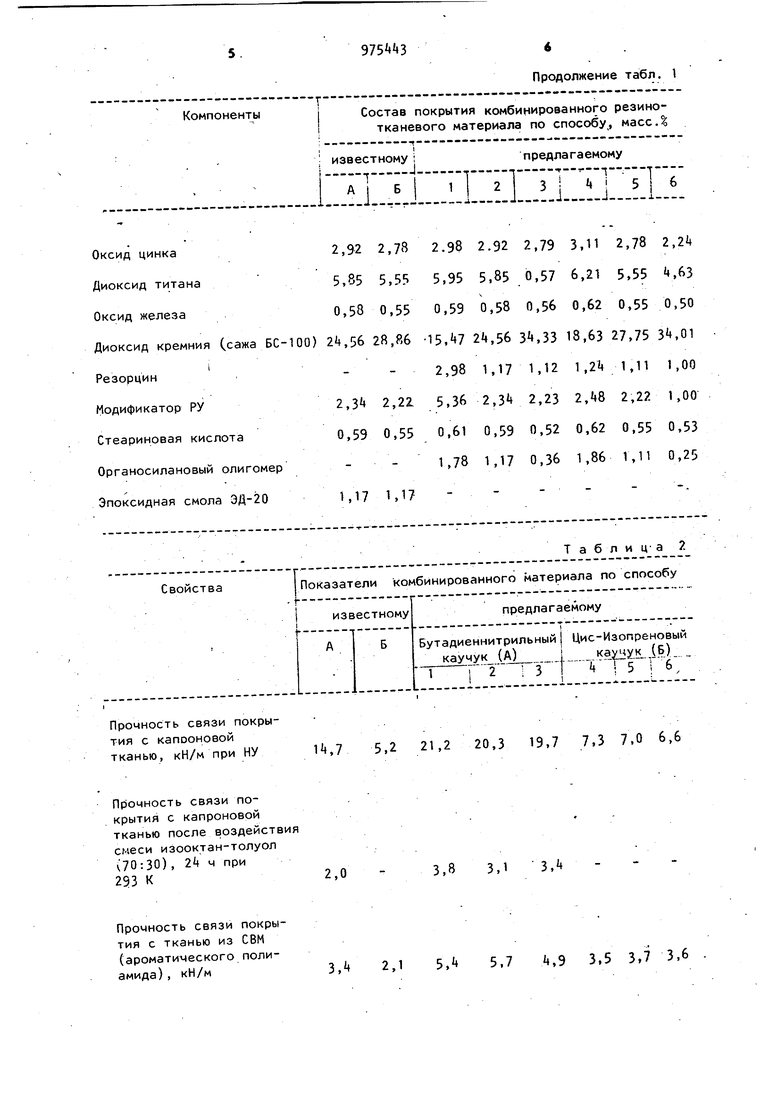

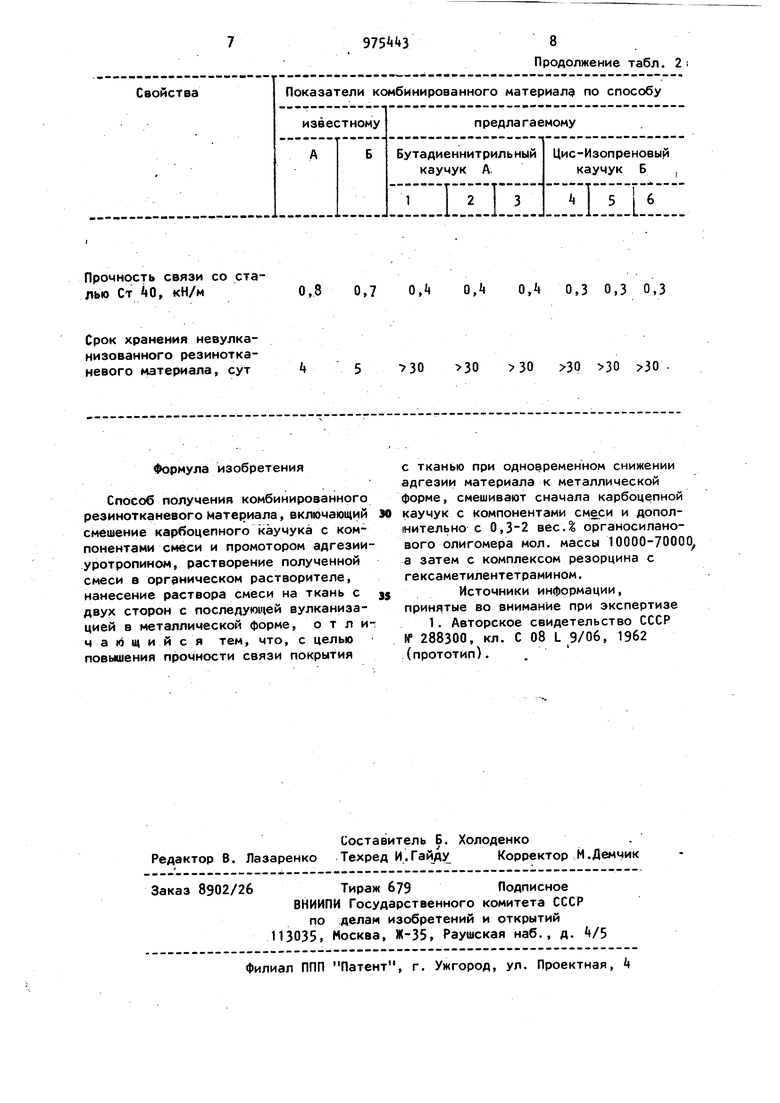

20 адгезии - уротропином, растворение полученной смесиВ органическом растворителе, нанесение раствора смеси на ткань с двух сторон с последующей 39 вулканизацией в металлической форме, сначала смешивают карбоцепной каучук с компонентами смеси и дополнительно с 0,3-2 весД органосиланового оли,гомера мол. массы 10000-70000, а затем с комплексом резорцина с гексаметилентетрамином. Пример. Получение комбинированного резинотканевого комбинированного материала толщиной 1,0 мм. Композицию для покрытия изготавливают в соответствии с рецептурой табл. на вальцах. Загружают на вальцы каучук , затем вводят оксид железа, оксид цинка,.диоксид титана и половину На следующей стади диоксида кремния в смесь вводят вторую половину диоксида кремния, резорцин, стеариновую кислоту, органосилановый олигомер. .После охлаждения в резиновую смесь вводят пероксимон (Ф-+О) и модификатор - резотропиН-РУ. Полученную композицию растворяют при перемешивании в течение 6 ч в растворителе: на основе бутадиеннитрильного каучука в этилацетате, метилэтилкетоне, толу оле; на основе цис-изопренового каучука - в и -гептане, бензине в колич стве 200 массовых долей на 100 массо вых долей композиции. . Полученный органозоль (клей) нано сят на непропитанную капроновую ткан на клеепромазочной машине. Вначале органозоль наносят на ткань на одну сторону, затем ткань переворачивают и наносят его на другую, при этом общая толщина резинотканевого материала составляет 1 ,05+0,05 мм. 3 Вулканизацию комбинированного резинотканевого материала производят на непрерывном вулканизаторе, где металлическая формующая поверхность (-барабан) находится с одной стороны. либо в металлических пресс-формах при К в течение 30 мин. В табл. 1 приведены составы покрытия, которые в виде органозоля наносят на ткань по предлагаемому изобретению в сравнении с известным. Изготовление композиции для покры тия производи тся на обычном смеситель ном оборудовании резинового производства, затруднений при этом не наблю- . дается. Результаты испытаний комбинированного резинотканевого материала представлены в табл. 2. Как видно из представленных в табл. 2 данных, предлагаемый способ получения комбинированного резинотканевого материала обеспечивает рост прочности связи с тканью на 20-30%, после воздействия углеводородов - в 1,2-1,8 раза. Предлагаемый способ получения обеспечивает увеличение срока хранения комбинированного материала в 7 раз по сравнению с известным. Важным преимуществом предлагаемого способа получения материала является значительное повышение производительности труда и качества готовых изделий за счет снижения адгезии материала к металлической форме в процессе вулканизации примерно в 2 раза. ,. Таблица.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резинотканевого материала | 1981 |

|

SU979400A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1062223A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

| Резиновая смесь на основе непредельного карбоцепного каучука | 1982 |

|

SU1067008A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенных каучуков | 1978 |

|

SU910680A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2496647C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2021 |

|

RU2775752C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1977 |

|

SU685160A3 |

Бутадиеннитрильный каучук

СКН-26 м58, цис-Изопреновый каучук (СКИ-3) перекись о{.,о(.-ди(трет-бутилпероксиизопро-2, 2,73 пилбензола) пероксимон Ф-40

Оксид цинка Диоксид титана Оксид железа Диоксид кремния (сажа БС-100) 2,5б 28,Й6

Резорцин Модификатор РУ Стеариновая кислота Органосилановый олигомер Эпоксидная смола ЭД-20 Показатели Свойства

Прочность связи покрытия с капооновой

Прочность связи покрытия с капроновой тканью после воздействия смеси изооктан-толуол (70:30), 2k ч при 253 К Прочность связи покрытия с тканью из СВМ {ароматического поли3, 2,1 5.+ амида) , кН/м

Продолжение табл. 1

2,92 2,78 2.98 2.92 2,79 З.П 2,78 2,2 5.85 5,55 5,95 5,85 0,57 6,21 5.55 ««.бЗ 0.58 0,55 0,59 0,58 0,56 0.62 0.55 0,50

2,981,171.121,.111,00

2,21 5,362,.232.Д82.221,00

0,55 0,610,590,520.620,550.53

1,781,170,361,861.110.25 1,17 - - - 5,2 21,2 20,3 19.7 7,3 7.0 6,6

Срок хранения иевулканизованного резинотканевого материала, сут

Формула изобретения

Способ получения комбинированного резинотканевого Материала, включающий смешение карбоцепного каучука с компонентами смеси и промотором адгезииуротропином, растворение полученной смеси в органическом растворителе, нанесение раствора смеси на ткань с двух сторон с последующей вулканизацией в металлической форме, о т л ич а ющ ий ся тем, что, с целью повышения прочности связи пoкpыtия

8 Продолжение табл. 2

30 30 30 30 30 30

с тканью при одновременном снижении адгезии материала к металлической форме, смешивают сначала карбоцепной

каучук с компонентами смеси и дополнительно с 0,3-2 весД органосиланового олигомера мол. массы 10000-70000 а затем с комплексом резорцина с гексаметилентетрамином.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1980-06-09—Подача