Изобретение относится к резиновой промышленности, в частности к получению резин с повышенной адгезией к латунированному металлокорду и высокой устойчивостью адгезионного соединения к воздействию паров воды и растворов солей, и может быть использовано в шинной и резинотехнической промышленности.

Из предшествующего уровня техники известно использование в резиновой смеси промотора, улучшающего адгезию металлических компонентов к каучуку [1] Промотор представляет собой продукт взаимодействия солей органических кислот с борной кислотой, например, нафтената кобальта с боратом кальция (Манобонд 680 С).

Однако указанный промотор адгезии не обеспечивает необходимой стойкости адгезионного соединения к воздействию паров воды и растворов солей.

Известен промотор сцепления металлокорда с резиной [2] представляющий собой соли эфиров борной кислоты (Манобонд С 16), также характеризующийся указанным выше недостатком.

Известно использование в резиновой смеси в качестве кобальтсодержащего промотора адгезии продукта взаимодействия кобальтовой соли синтетических жирных кислот фракции С10-С16 с алкилфеноламинным олигомером [3] Резиновая смесь содержит, мас. ч. синтетические каучуки общего назначения 100, сера 3-4; сульфенамидный ускоритель вулканизации 0,6-1,0; стеариновая кислота 1,5-2,5; оксид цинка 4,5-5,5; инденкумароновая смола 2,5-3,5; технический углерод 45-55; белая сажа 5-15; молекулярный комплекс резорцина с гексаметилентетрамином 1-4; N-(1,3диметилбутил)-N1-фенилфениленди- амин-1,4 0,8-1,2 и кобальтсодержащий промотор адгезии 1-3.

Указанная резиновая смесь наиболее близка по технической сущности к настоящему изобретению и принята за прототип.

Однако известный кобальтсодержащий промотор адгезии не обеспечивает необходимой адгезии к латунированному металлокорду и устойчивости адгезионного соединения к воздействию паров воды и растворов солей.

Технической задачей на решение которой направлено изобретение, является повышение устойчивости статической и динамической прочности связи резины с латунированным металлокордом после старения в паровоздушной среде и в растворе поваренной соли при одновременном повышении модуля упругости резины.

Указанная техническая задача решается благодаря использованию в резиновой смеси в качестве кобальтсодержащего промотора адгезии композиции, состоящей из продукта взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4-5) 1 и кремнийсодержащего наполнителя (модификатор АГ-306), состава, мас.

Продукт взаимодействия

алкилфеноламинной

смолы и/или эпоксидной

смолы с борнокислым

кобальтом в массовом

соотношении (4-5) 1 (компонент К-1) 50-80

Кремнийсодержащий наполнитель (компонент К-2) 20-50 Модификатор АГ-306 используют в резиновой смеси в количестве 2-6 мас.ч. на 100 мас.ч. натурального каучука или синтетического каучука общего назначения.

Продукт взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4-5) 1 получают сплавлением указанных компонентов при 110-120оС в течение 25-30 мин с их одновременным перемешиванием.

В качестве алкилфеноламинных смол используют смолы марок Октофор N, Октофор NA, смола КЭМОН.

В качестве эпоксидных смол используют смолы марок АРЭ-1-4, АРЭ-1-8, АФЭС.

Перечисленные продукты являются коммерчески доступными.

В качестве кремнийсодержащего минерального наполнителя применяется аморфная кремнекислота, различные алюмосили- каты (тальк, каолин, бентонит и др. ).

Модификатор АГ-306 получают путем механического смешения предварительно измельченного продукта взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4-5) 1 с кремнийсодержащим минеральным наполнителем в закрытом аппарате (дезинтегратор, центробежная дробилка, шаровая мельница и др.) с последующим размолом до среднего размера частиц не более 200 мкм.

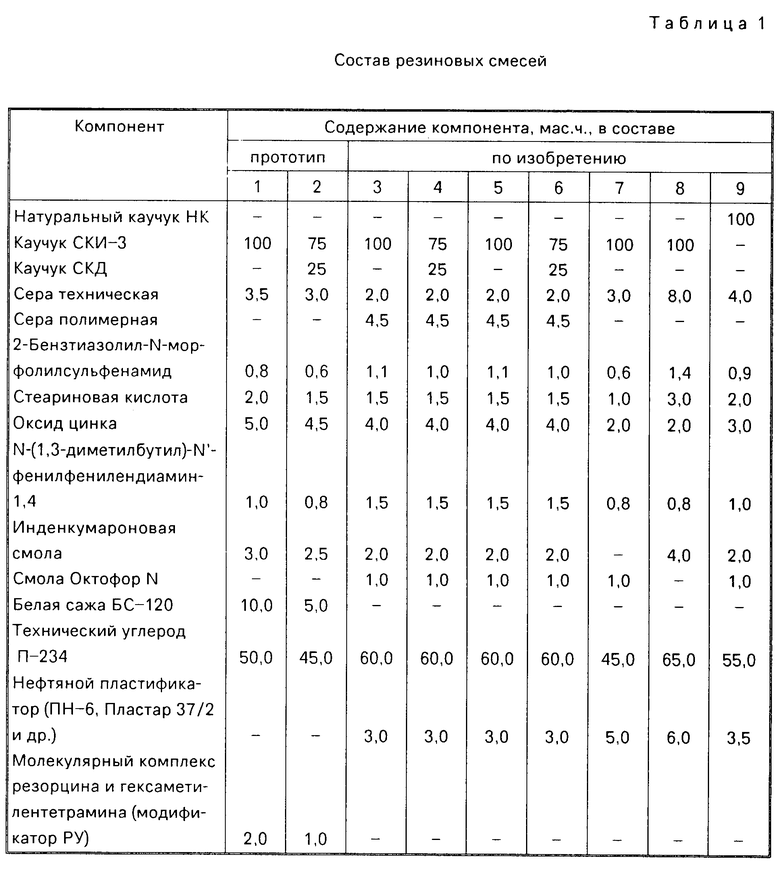

Состав резиновой смеси приведен в табл. 1.

Резиновые смеси готовят в резиносмесителе в две или три стадии по обычно принятым режимам. Вулканизацию резиновых смесей проводят при 155оС в течение 15 мин. Вулканизацию образцов для испытаний на сдвиг в статических и динамических условиях проводят в течение 30 мин при 155оС.

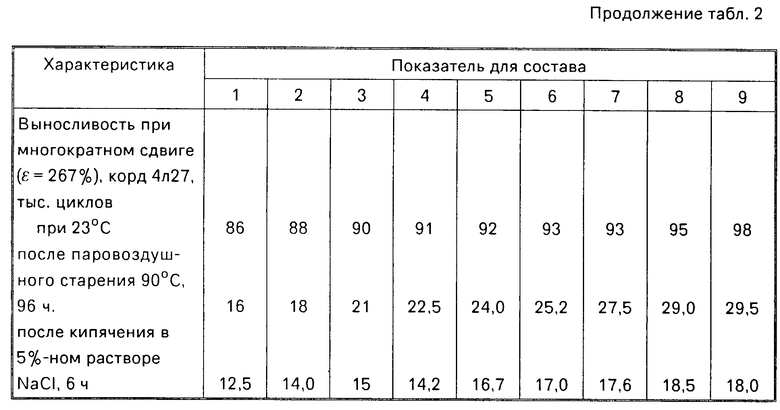

Физико-механические и адгезионные свойства резин представлены в табл. 2.

Для изготовления резинометаллокордных образцов применяют металлокорд конструкции 1 х 4 х 0,27 с содержанием меди в латунном покрытии 67%

Использование нового кобальтсодержащего промотора (модификатора АГ-306) позволяет улучшить адгезию металлических изделий (металлокорда, металлотроса, латунированной проволоки) к резине, а также снизить содержание в резиновой смеси оксида цинка до 2-4 мас.ч. на 100 мас.ч. каучука.

Наличие прочной адгезионной связи резины с армирующим материалом обеспечивает целостность и долговечность резинометаллических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР РЕЗИН ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛОКОРДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2041893C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2125066C1 |

| Резиновая смесь | 1988 |

|

SU1680724A1 |

| Резиновая смесь для крепления к латунированному металлокорду | 1990 |

|

SU1770327A1 |

| МОДИФИКАТОР РЕЗИН | 1994 |

|

RU2118969C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1993 |

|

RU2119507C1 |

| АКТИВАТОР АДГЕЗИИ | 1995 |

|

RU2095378C1 |

| ПРОМОТОР АДГЕЗИИ РЕЗИН К ЛАТУНИРОВАННОМУ МЕТАЛЛУ | 2007 |

|

RU2380385C2 |

| СОСТАВ ДЛЯ РЕЗИНОКОРДНЫХ СМЕСЕЙ | 1993 |

|

RU2082728C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ НЕНАСЫЩЕННОГО КАУЧУКА | 1994 |

|

RU2111983C1 |

Использование: в шинной и резинотехнической промышленности. Сущность изобретения: резиновая смесь включает, мас. ч.: карбоцепной каучук 100; сера 3,0 - 8,0; сульфенамидный ускоритель вулканизации 0,6 - 1,4; оксид цинка 2,0 - 4,0; стеариновая кислота 1,0 - 3,0; технический углерод 45,0 - 65,0, углеводородная смола 1,0 - 4,0; N - (1,3 - диметилбутил) - N1 - фенилфенилендиамин - 1,4 0,8 - 1,5; нефтяной пластификатор 3,0 - 6,0 и кобальтсодержащий промотор адгезии 2,0 - 6,0. Кобальтсодержащий промотор адгезии представляет собой композицию из продукта взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4 - 5) : 1 50 - 80% и кремнийсодержащего наполнителя 20 - 50%. изобретение обеспечивает высокую статическую и динамическую прочность связи резины с латунированным металлокордом после старения в паровоздушной среде и в растворе поваренной соли при одновременном повышении модуля упругости резины. При многократном сдвиге коэффициент устойчивости адгезионной прочности связи после паровоздушного старения при 90°С в течение 96 ч составляет 0,25 - 0,30, при одноименном показателе для прототипа 0,18 - 0,20. 2 табл.

РЕЗИНОВАЯ СМЕСЬ на основе карбоцепного каучука, включающая серу, сульфенамидный ускоритель вулканизации, оксид цинка, стеариновую кислоту, технический углерод, углеводородную смолу, N-(1,3-диметилбутил)-N'-фенилфенилендиамин-1,4 и кобальтсодержащий промотор адгезии, отличающаяся тем, что резиновая смесь включает в качестве кобальтсодержащего промотора адгезии композицию, состоящую из продукта взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4 5) 1 и кремнийсодержащего наполнителя, мас.

Продукт взаимодействия алкилфеноламинной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4 5) 1 50 80

Кремнийсодержащий наполнитель 20 50

и дополнительно включает нефтяной пластификатор при следующем соотношении компонентов резиновой смеси, мас.ч.

Карбоцепной каучук 100

Сера 3,0 8,0

Сульфенамидный ускоритель вулканизации 0,6 1,4

Оксид цинка 2,0 4,0

Стеариновая кислота 1,0 3,0

Технический углерод 45,0 65,0

Углеводородная смола 1,0 4,0

N-(1,3-диметилбутил)-N'-фенилфенилендиамин-1,4 0,8 1,5

Нефтяной пластификатор 3,0 6,0

Указанный кобальтсодержащий промотор адгезии 2,0 6,0

| Резиновая смесь | 1988 |

|

SU1680724A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-06-09—Публикация

1993-04-23—Подача